(54) МАТРИЦА ДЛЯ ВЫТЯЖКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления полых деталей с фланцем | 1985 |

|

SU1265006A1 |

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| Устройство для листовой штамповки | 1990 |

|

SU1810181A1 |

| Матрица для вытяжки деталей прямоугольной формы со скругленными углами в плане | 1988 |

|

SU1588465A1 |

| Устройство для штамповки | 1979 |

|

SU774693A1 |

| Устройство для вытяжки с утонением | 1981 |

|

SU1009568A1 |

| Штамп для вытяжки | 1981 |

|

SU1018751A1 |

| Штамп для вытяжки ступенчатыхдЕТАлЕй | 1979 |

|

SU841713A1 |

| Матрица для вытяжки | 1983 |

|

SU1136869A1 |

| УСТРОЙСТВО ДЛЯ ПРОБИВКИ ДНА ЗАГОТОВКИ ТИПА "СТАКАН" С ГЛАДКОЙ КРУГЛОЙ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 1999 |

|

RU2169629C2 |

Изобретение относится к обработке металлов давлением, в частности к штампам для холодной вытяжки издели.

Известна матрица для вытяжки, содержащая обойму со ступенчатым отверстием и износостойкую вставку, установленную в большей ступени обоймы 1 .

Недостатком известной конструкции матрицы для вытяжки является то, что матрица работает в условиях знакоперемеяных динаг/мческих нагрузок, прессовое соединение вставки с обоймой со временем ослабляефея, что Мо- . жет привести к разрушению вставки от растягивающих напряжений, возникающих в процессе технологической операции.

Цель изобретения - повышение стойкости матрицы за счет обеспечения упругой дефс рмации части обоймы, примыкающей то высоте к износостойкой вставке.

Для достижения поставленной цели в матрице для вытяжки, содержащей обойму со ступенчатым отверстием и износостойкую вставку, установленную в большей ступени обоймы, последняя в зоне сопряжения с нерабочим торцом износостойкой вставки выполнена с горизонтальным кольцевым пазом, диаметр которого определяется по формуле

D (0,45.,.0,55) ( Oj),

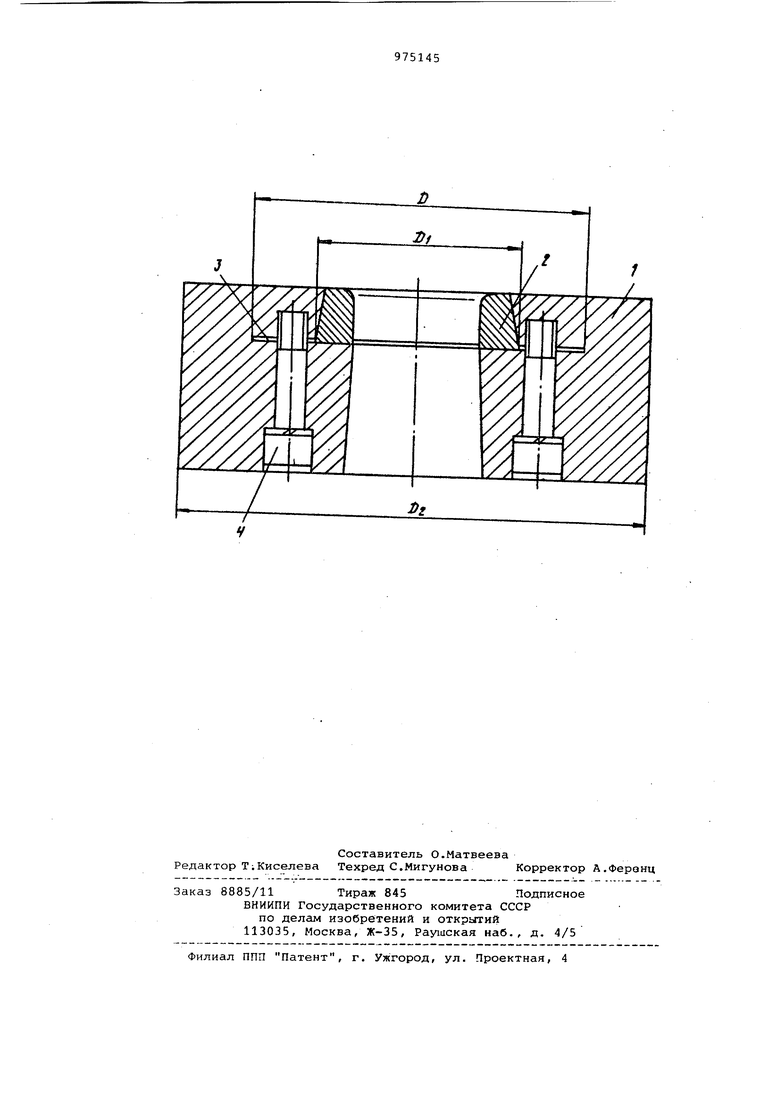

где D - диаметр кольцевого паза, 0 - наружный диаметр вставки. Од - наружный диаметр обоймы. На чертеже изображена матрица, продольный разрез.

Матрица состоит из обоймы 1, выполненной из конструкционной стали, вставки 2 из износостойкого материала, запрессованной в обойму. Обойма 1 имеет кольцевой паз 3, выполненный в зоне сопряжения нерабочего торца износостойкой вставки 2 с обоймой 1, диаметр которого удовлетворяет экспериментально-найденной зависимости

D (0,45...0,55) (D + D),

Работа матрицы для вытяжки осуществляется следующим образом.

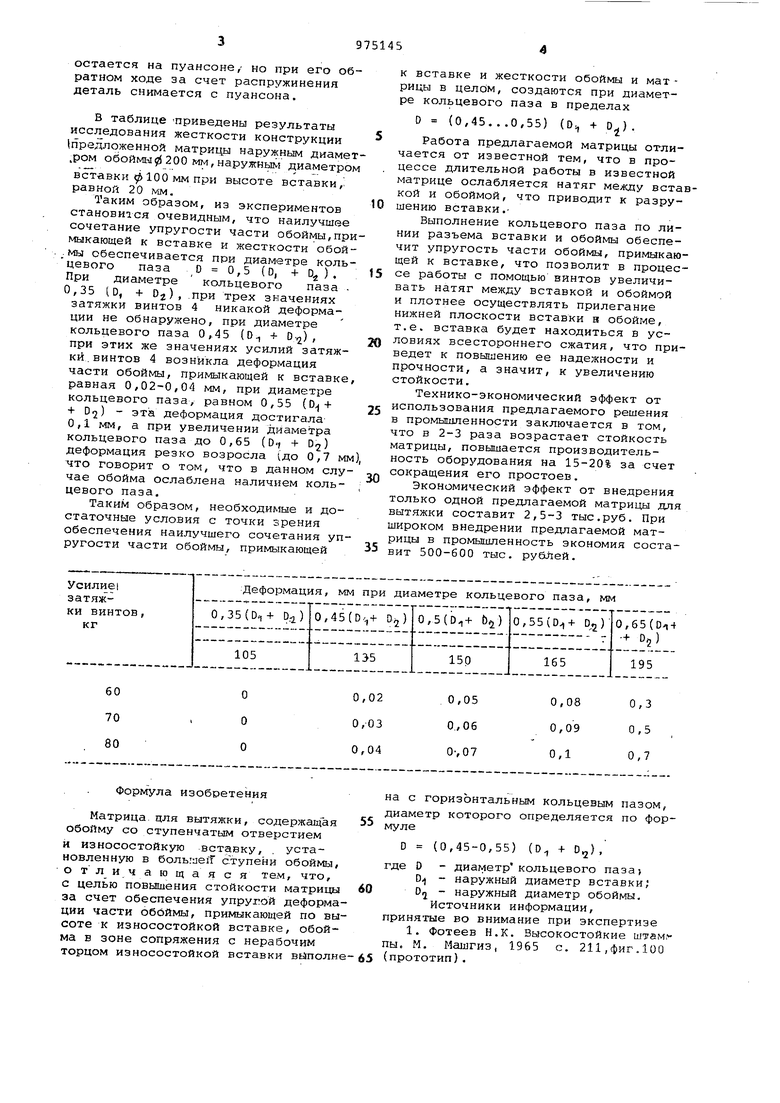

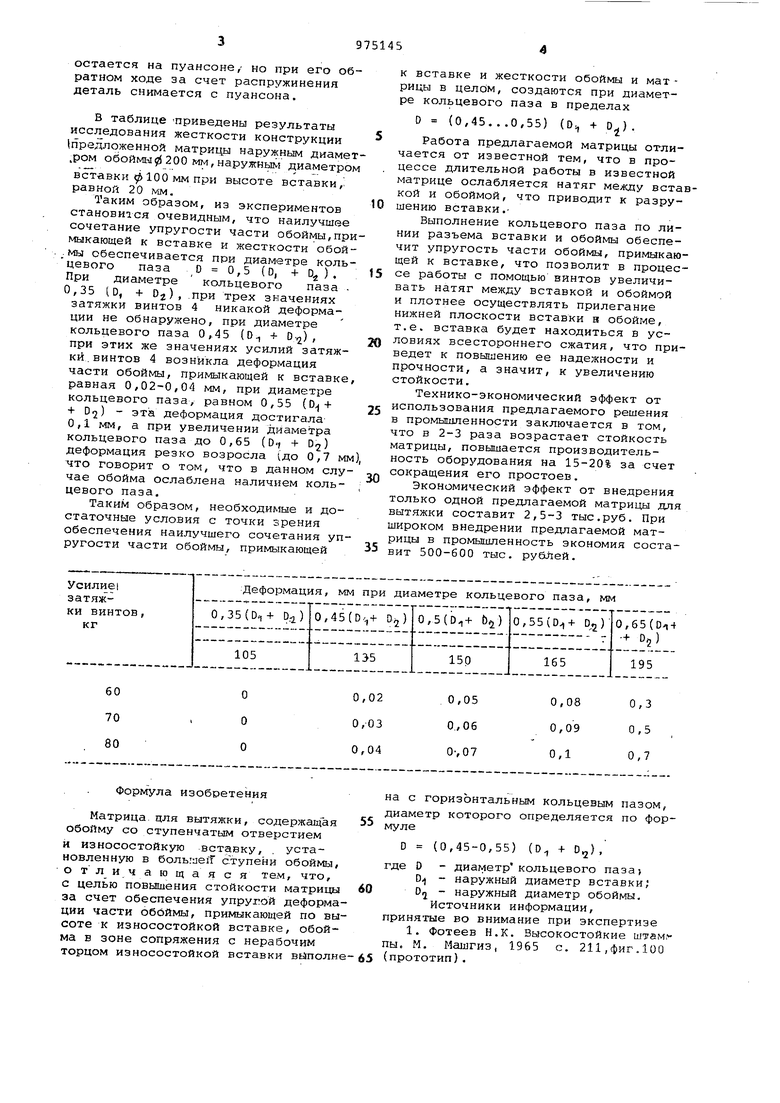

Листовая заготовка (не показана) укладывается на зеркало матрицы и пуансон (не показан), закрепленный в ползуне пресса, подойдя к заготовке, начинает операцию вытяжки. Заготовка, деформируясь, продавливается через рабочее отверстие вставки 2 до получения готовой детали. В конце операции вытяжки готовая деталь остается на пуансоне/ но при его об ратном ходе за счет распружинения деталь снимается с пуансона. В таблице приведены результаты исследования жесткости конструкции |предложенной матрицы наружным диамет .ром обоймы0 200 мм, наружнь№ диаметро вставки 100 мм при высоте вставки, равной 20 мм. Таким образом, из экспериментов становится очевидным, что наилучшее сочетание упругости части обоймы,при мыкающей к вставке и жесткости обой ;мы обеспечивается при диаметре коль цевого паза D 0,5 (D, + D ) . При диаметре кольцевого паза 0,35 (D, + Dj), .при трех значениях затяжки винтов 4 никакой деформации не обнаружено, при диаметре кольцевого паза 0,45 (0-, + Ч i при этих же значениях усилий затяжки, винтов 4 возникла деформация части обоймы, примыкающей к вставке равная 0,02-0,04 мм, при диаметре кольцевого паза, равном 0,55 (D + + D) - эта деформация достигала 0,1 мм, а при увеличении диаметра кольцевого паза до 0,65 (О-; + Dj) деформация резко возросла (до 0,7 м что говорит о том, что в данном слу чае обойма ослаблена наличием кольцевого паза. Таким образом, необходимые и достаточные условия с точки зрения обеспечения наилучшего сочетания уп ругости части обоймы, примыкающей

Формула изобретения

Матрица, для вытяжки, содержащая обойму со ступенчатым отверстием

и износостойкую вставку, . установленную в большегТ ступени обоймы, отличающаяся тем, что, с целью повышения стойкости матрицы за счет обеспечения упругой деформации части обоймы, примыкающей по высоте к износостойкой вставке, обойма в зоне сопряжения с нерабочим торцом износостойкой вставки вйполнена с горизонтальным кольцевым пазом, диаметр которого определяется по формуле

D (0,45-0,55) (D + D),

где D - диаметркольцевого паза D - наружный диаметр вставки; On - наружный диаметр обоймы.

Источники информации, принятые во внимание при экспертизе

Р:

Авторы

Даты

1982-11-23—Публикация

1981-04-24—Подача