(54) ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп с револьверным механизмом подачи | 1981 |

|

SU988414A1 |

| Штамп для пробивки радиальных отверстий в полых деталях | 1988 |

|

SU1593742A1 |

| МАТРИЦА ДЛЯ РЕВОЛЬВЕРНОГО ШТАМПА-АВТОМАТА | 1993 |

|

RU2064852C1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| Автоматический штамп | 1974 |

|

SU538781A1 |

| Штамп для обработки листового материала | 1977 |

|

SU688260A1 |

| Штамп последовательного действия | 1990 |

|

SU1733167A1 |

| Переналаживаемый штамп для обработки листового материала | 1974 |

|

SU499010A1 |

| Штамп для выдавливания полостей в заготовках | 1973 |

|

SU490549A1 |

| Одноручьевой штамп для высадки деталей из штанги на гкм | 1971 |

|

SU447209A1 |

Изобретение относится к обработке металлов давлением, в частности к штаютам для получения детгшей из штучных заготовок.

Известен штамп для изготовления деталей, содержащий смонтированный на нижней плите при помощи оси револьверный диск с матричными гнездами, расположенными равномерно по окружности на одинаковом расстоянии одно относительно другого, а также закрепленный на верхней тшите пуансон с углублением, форма которого соответствует форме торца обрабатываемой детали ,

Однако в известном штампе загрузка деталей производится вручную, что снижает производительность процесса штамповки и эффективность его использования.

Наиболее близким по совокупности существенных признаков и достигаемому эффекту является штамп для изготовления деталей, содержащий смонтированные на верхней плите пуансоны, смонтированный на нижней плите при помощи оси револьверный диск, несущий расположенные по окружности матрицы, механизм загрузки деталей в матрицы, выполненный в виде секторов

с запрессова; ными в них направляющими трубками, на концах которых закреплены пружинные зажимные кольца,оснащенные механизмом разведения их, приводимым от верхней плиты. Секторы закреплены на верхней плите с возможностью перемещения относительно нее и относительно пуансона посредством пружин 2 ,

10

Недостатком известного штампа является большие габариты и сложность конструкции,

Целью изобретения является уменьшение габаритов и упрощение конст15рукции штампа.

Поставленная цель достигается тем, что в штампе для изготовления деталей, содержащем по меньшей мере один пуансон, закрепленный на верхней

20 плите, револьверный диск, смонтированный на нижней плите при помощи оси и несущий расположенные по окружности матрицы, механизм загрузки деталей в матрицы, револьверный диск установ25лен с возможностью перемещения вдоль оси, подпору нен в направлении верх-, ней плиты и. выполнены отверстия для загрузки деталей, расположенные между матрицами, а механизм загрузки

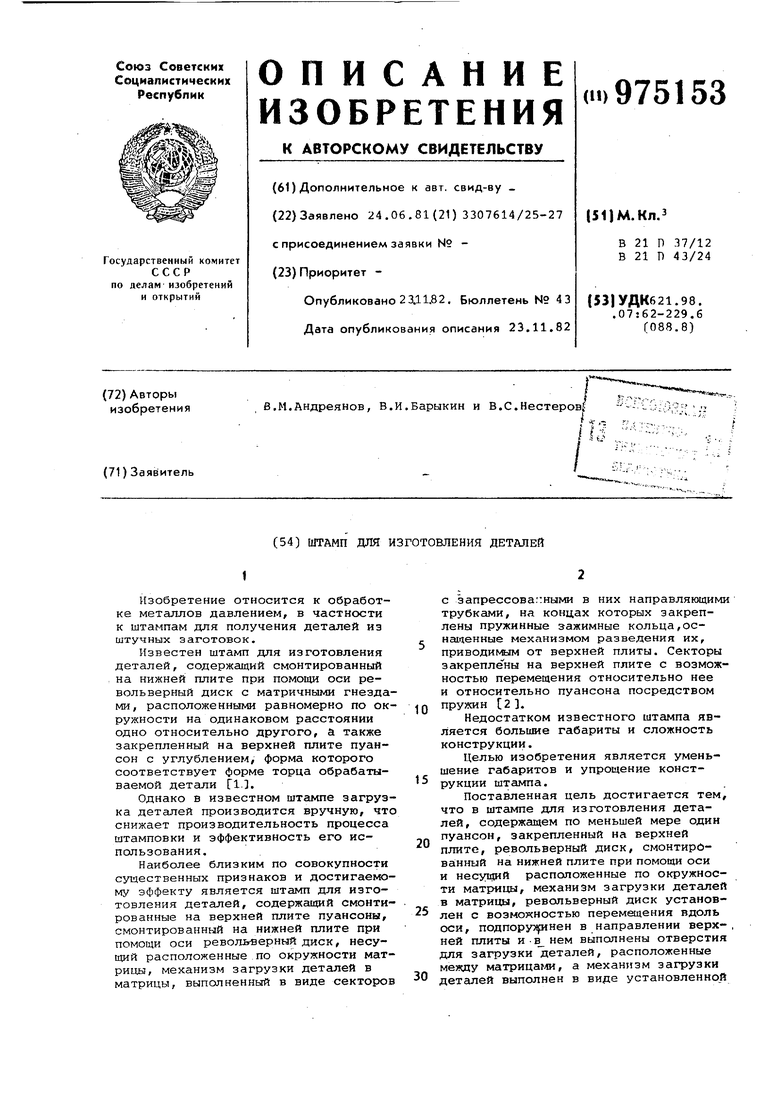

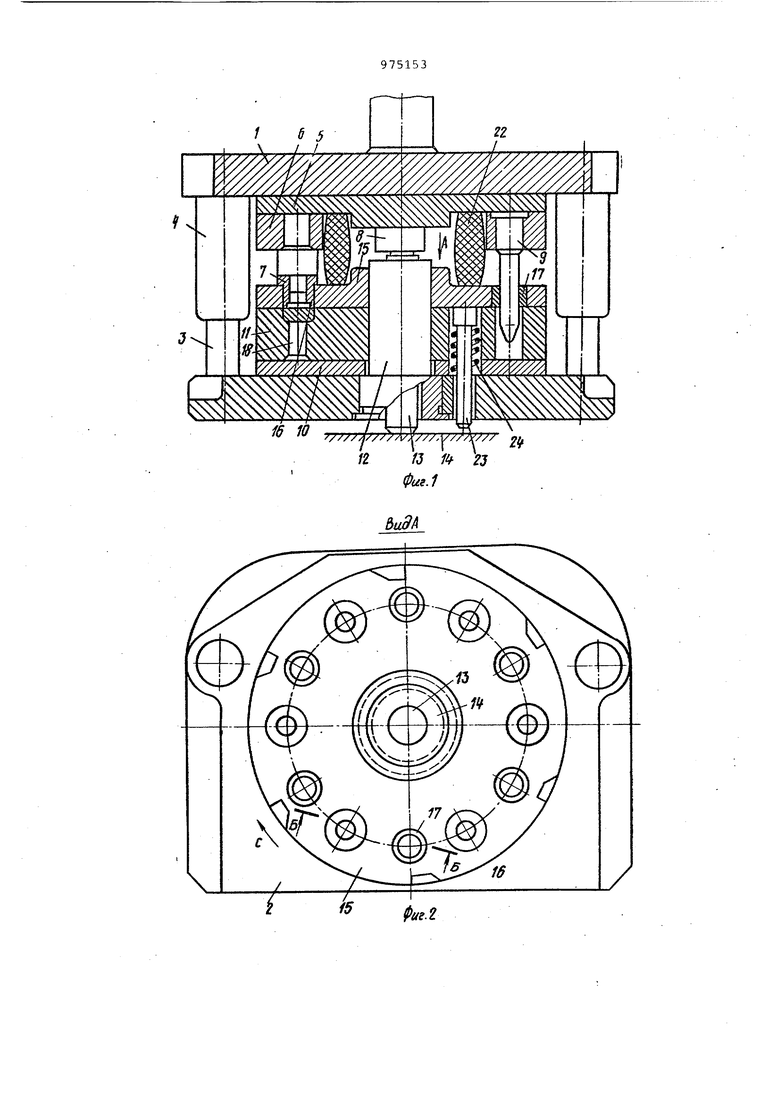

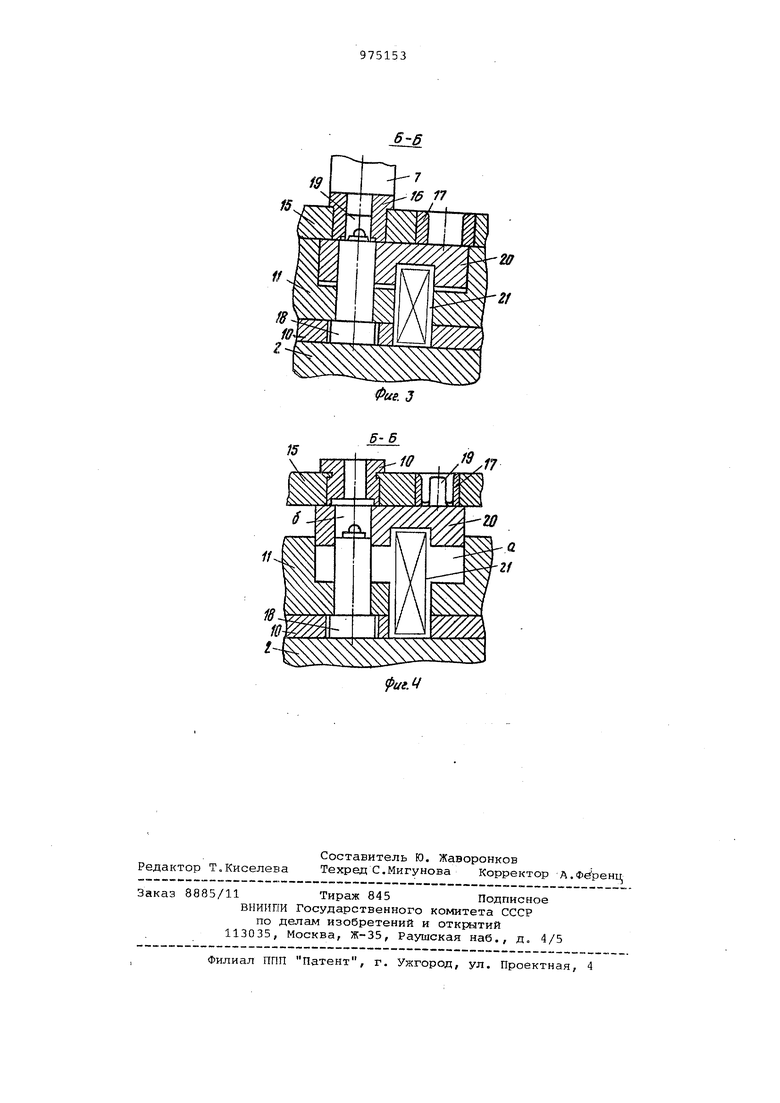

30 деталей выполнен в виде установленной на основании под револьверным диском с возможностью перемещения в направлении, параллельном оси штампа, и подпружиненный к револьверному диску ползушкис отверстием для размещения деталей, и пуансона-ловителя, смонтированного на основании и входящего в отверстие ползушки. На фиг. 1 изображен штамп для изготовления деталей, разрез;на фиг. вид А на фиг.1; на фиг. 3 - разрез на фиг, 2 (в рабочем положении); на фиг. 4 - разрез В-Б на фиг. 2 (в момент загрузки деталей), Штамп содержит верхнюю 1глиту 1 и нижнюю плиту 2, соединенные между собой направляющими колонками 3 и втулками 4, закрепленные на верхней плите 1, подкладную плиту 5, пуансонодержатель 6, несущий пуансон 7, и регулируе№1й по высоте упор 8. В пуансонодержателе закреплены стержня 9. На нижней плите 2 установ лена опорная плита 10, на которой смонтирован держатель 11 (плита), В нижней плите 2 закреплена полая ось 12, в полости которой установлен стержень 13, взаимодействугаций верхним концом с упором 8, а нижним с буфером 14. На оси 12 свободно установлен револьверный диск 15, в котором закреп лены матрицы 16, расположенные по окружности, и между матрицами 16 выполнены отверстия, в которых установ лены втулки 17, В-держателе 11 Сплите) установлен пуансон-ловитель 18, расположенный на позиции загрузки детали 19 в матрице 16, и выполнена полость а, в . которой установлена с возможностью перемещения в вертикальном направлении ползушка 20 вкладыш), имеющая отверстие б для прохода пуансоналовителя 18. Ползу1ика подпружинена в вертикальном направлении пружиной 21. Между плитой 5 и револьверным дис ком 15 установлен кольцевой буфер 22 из эластичного материала. В нижней плите 2 установлены подвижные в вертикальном направлении толкатели 23, проходящие через плиту 10 и держатель 11 и взаимодействующие с револьверным диском 15. Толкатели подпружинены в вертика-пьном направлении пружинами 24. Штамп работает следукяцим образом. При верхнем положении верхней пли ты 1 револьверный диск 15 подпрхжинёнными толкателями поднят над дЪржателем 11. При этом пружина 21 пере мещает -также ползушку 20 вверх и под жимает ее к револьверному диску 15 снизу (к нижней плоскости). Деталь 19 укладывают во втулку 17, опирая -фланцем на ползушку 20. При повороте револьверного диска 15 деталь 19 попадает в отверстие б, ползушка 20 падает, на пуансон-ловитель 18 и одевается на него. При движении верхней плиты 1 вниз стержни 9 входят во втулки 17 и фиксируют револьв-ерный диск 15 в заданном положении. Упор 8 воздействует на стержень 13, а плита 5 через буфер 22 перемещает револьверный диск- 15 по оси 12 вниз. Револьверный диск 15 перемещает ползушку 20 в полость а, сжимая пружину 21, пуансон-ловитель 18 перемещает деталь 19 из отверстия б в матрицу 16, При нижнем положении верхней плиты 1 пуансон 7 обрабатывает деталь 19. Затем цикл повторяется;. Эффект от использования штампа. заключаеТея в уменьшении габаритов и упрощении конструкции штампа. Формула изобретения Штампдля изготовления деталей, содержащий по меньшей мере один пуансон, закрепленный на верхней плите, револьверный диск, смонтированный на нижней плите при помощи оси и несущий расположенные по окружности матрицы, механизм загрузки деталей в матрицы, отличающийся тем, что, с целью уменьшения габаритов и упрощения конструкции ,револьверный диск установлен с возможностью перемещения вдоль оси, подпружинен в направлении верхней плиты и в нем выполнены отверстия для загрузки деталей, расположенные между матрицами, а механизм загрузки деталей выполнен в виде - установленной на основании под револьверным диском с возможностью перемещения в направлении, параллельном оси штампа, и подпружиненной; в револьверному диску-ползушки с отверс гием для размещения деталей и пуансона-ловителя, смонтированного на основании и входящего в отверстие ползушки. Источники информации, принятые во внимание при экспертизе 1.Малов А.Н. и Прейс В.Ф. Механизация и автоматизация штамповочных работ. М., Машгиз, 1955, с. 131-133, фиг. 106. 2.Авторское свидетельствр СССР ,Г 558781, кл. В 21 D 43/02, 26.12.74 Спрототип).

IS

Авторы

Даты

1982-11-23—Публикация

1981-06-24—Подача