Изобретение относится к обработке металлов давлением и может использоваться для изготовления зубчатых колес.

Цель изобретения - повышение точности зубчатых профилей за счет создания одинаковых условий деформации разноименных профилей зуба.

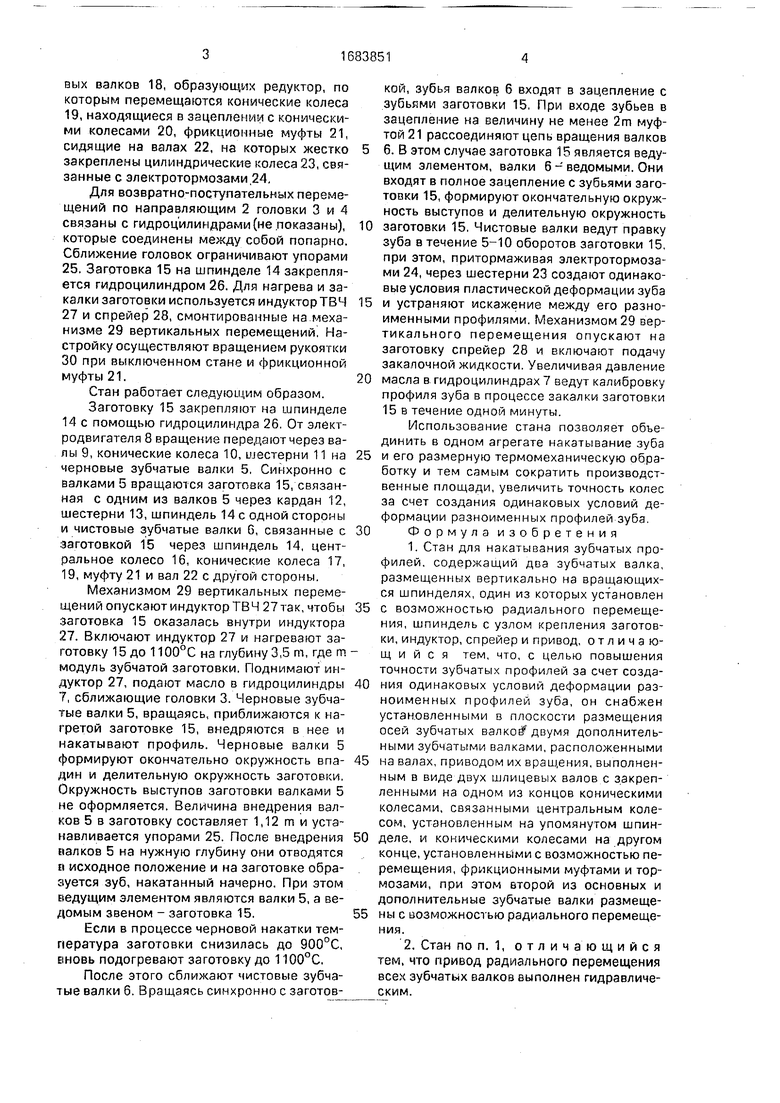

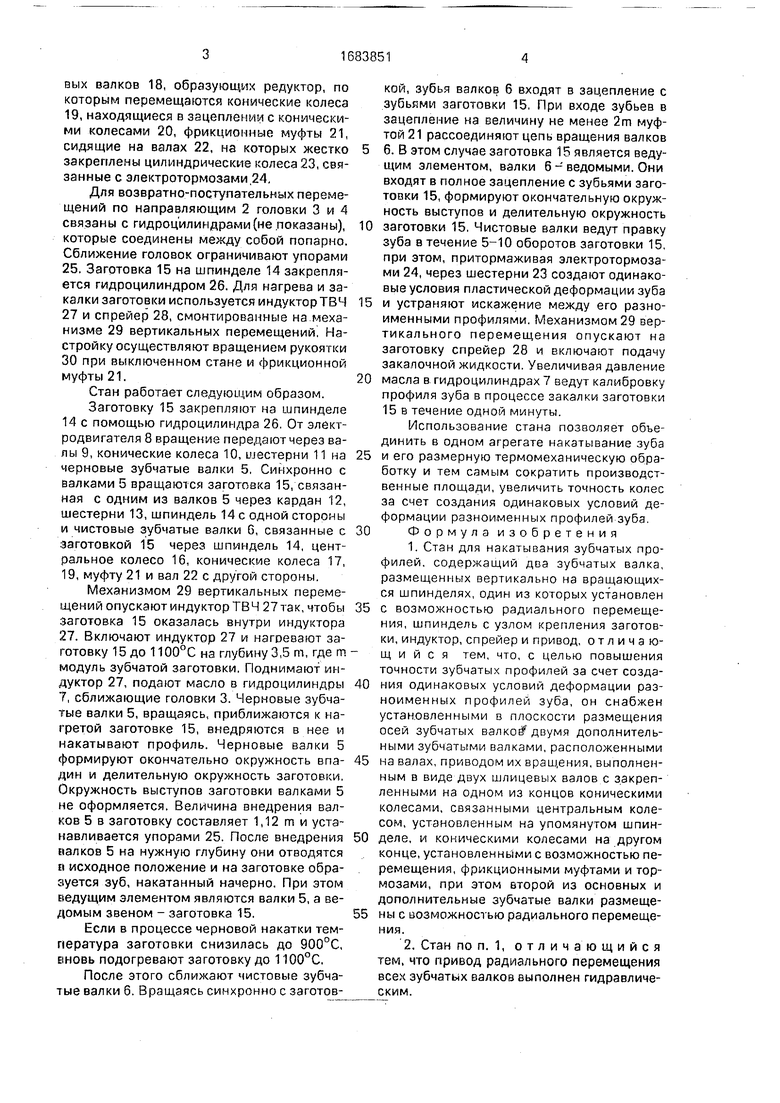

На чертеже показана схема стана.

Стан содержит станину 1 с направляющими 2, на которых смонтированы черновые 3 и чистовые 4 головки, несущие основные (черновые) зубчатые валки 5 и дополнительные (чистовые) зубчатые валки 6, гидроцилиндры 7, связанные с головками (на схеме условно показан один гидроцилиндр), привод вращения зубчатых валков и

заготовки, индуктор ТВЧ и спрейер с механизмом осевого перемещения.

Привод вращения валков состоит из трех кинематических цепей. Привод вращения основных (черновых) зубчатых валков 5 содержит электродвигатель 8, имеющий два конца, шлицевый вал 9, по которому перемещаются конические колесо 10 и шестерни 11.

Один из черновых валков через кардан 12 и шестерни 13 связан со шпинделем 14 заготовки 15. Привод вращения дополнительных (чистовых) валков & выполнен в виде центрального колеса 16, конических колес 17, жестко закрепленных соответственно на шпинделе 14 и концах двух шлицеON00 00 00

ел

вых валков 18, образующих редуктор, по которым перемещаются конические колеса 19, находящиеся в зацеплении с коническими колесами 20, фрикционные муфты 21, сидящие на валах 22, на которых жестко закреплены цилиндрические колеса 23, связанные с электротормозами ,24,

Для возвратно-поступательных перемещений по направляющим 2 головки 3 и 4 связаны с гидроцилиндрами (не показаны), которые соединены между собой попарно. Сближение головок ограничивают упорами 25. Заготовка 15 на шпинделе 14 закрепляется гидроцилиндром 26. Для нагрева и закалки заготовки используется индуктор ТВЧ 27 и спрейер 28, смонтированные на механизме 29 вертикальных перемещений, Настройку осуществляют вращением рукоятки 30 при выключенном стане и фрикционной муфты 21.

Стан работает следующим образом.

Заготовку 15 закрепляют на шпинделе 14с помощью гидроцилиндра 26. От электродвигателя 8 вращение передают через ва- пы 9, конические колеса 10, шестерни 11 на черновые зубчатые валки 5, Синхронно с валками 5 вращаются заготовка 15, связанная с одним из валков 5 через кардан 12, шестерни 13, шпиндель 14 с одной стороны и чистовые зубчатые валки G, связанные с заготовкой 15 через шпиндель 14, центральное колесо 16, конические колеса 17, 19, муфту 21 и вал 22 с другой стороны.

Механизмом 29 вертикальных перемещений опускают индуктор ТВЧ 27 так, чтобы Заготовка 15 оказалась внутри индуктора 27. Включают индуктор 27 и нагревают заготовку 15 до 1100°С на глубину 3,5 т, где т модуль зубчатой заготовки. Поднимают индуктор 27, подают масло в гидроцилиндры 7, сближающие головки 3. Черновые зубчатые валки 5, вращаясь, приближаются к нагретой заготовке 15, внедряются в нее и накатывают профиль. Черновые валки 5 формируют окончательно окружность впа- дин и делительную окружность заготовки, Окружность выступов заготовки валками 5 не оформляется. Величина внедрения валков 5 в заготовку составляет 1,12 m и устанавливается упорами 25. После внедрения нал ков 5 на нужную глубину они отводятся а исходное положение и на заготовке образуется зуб, накатанный начерно. При этом ведущим элементом являются валки 5, а ведомым звеном - заготовка 15.

Если в процессе черновой накатки температура заготовки снизилась до 900°С, вновь подогревают заготовку до 1100°С,

После этого сближают чистовые зубчатые валки б. Вращаясь синхронно с заготовкой, зубья валков 6 входят в зацепление с зубьями заготовки 15. При входе зубьев в зацепление на величину не менее 2т муф- той 21 рассоединяют цепь вращения валков 6. В этом случае заготовка 15 является ведущим элементом, валки б - ведомыми. Они входят в полное зацепление с зубьями заготовки 15, формируют окончательную окружность выступов и делительную окружность заготовки 15. Чистовые валки ведут правку зуба в течение 5-10 оборотов заготовки 15, при этом, притормаживая электротормозами 24, через шестерни 23 создают одинаковые условия пластической деформации зуба и устраняют искажение между его разноименными профилями. Механизмом 29 вертикального перемещения опускают на заготовку спрейер 28 и включают подачу закалочной жидкости. Увеличивая давление масла в гидроцилиндрах 7 ведут калибровку профиля зуба в процессе закалки заготовки 15 в течение одной минуты.

Использование стана позволяет объединить в одном агрегате накатывание зуба и его размерную термомеханическую обработку и тем самым сократить производственные площади, увеличить точность колес за счет создания одинаковых условий деформации разноименных профилей зуба.

Формула изобретения

1.Стан для накатывания зубчатых профилей, содержащий два зубчатых валка, размещенных вертикально на вращающихся шпинделях, один из которых установлен с возможностью радиального перемещения, шпиндель с узлом крепления заготовки, индуктор, спрейер и привод, отличающийся тем, что, с целью повышения точности зубчатых профилей за счет создания одинаковых условий деформации разноименных профилей зуба, он снабжен установленными в плоскости размещения осей зубчатых валкое двумя дополнительными зубчатыми валками, расположенными на валах, приводом их вращения, выполненным в виде двух шлицевых валов с закрепленными на одном из концов коническими колесами, связанными центральным колесом, установленным на упомянутом шпинделе, и коническими колесами на другом конце, установленными с возможностью перемещения, фрикционными муфтами и тормозами, при этом второй из основных и дополнительные зубчатые валки размещены с возможностью радиального перемещения.

2.Стан по п. 1, отличающийся тем, что привод радиального перемещения всех зубчатых валков выполнен гидравлическим.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для размерной термомеханической обработки зубчатых колес | 1984 |

|

SU1244195A1 |

| Стенд для прокатки цилиндрических зубчатых колес | 1985 |

|

SU1260091A1 |

| Устройство для накатки профилей | 1981 |

|

SU963655A1 |

| ПРОФИЛЕГИБОЧНЫЙ АГРЕГАТ | 1995 |

|

RU2078632C1 |

| Способ накатки зубчатых колес | 1981 |

|

SU963656A1 |

| Стан для прокатки зубчатых профилей | 1986 |

|

SU1400743A1 |

| Стан для прокатки зубчатых колес | 1989 |

|

SU1750824A1 |

| СТАН ДЛЯ ПРОКАТКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ С ВНУТРЕННИМ ПРОФИЛЕМВС^^СОЮЗНАКгч</•'•;C:^'P-T?XHI!St::.•"'-''1ИОТ~'-^Л | 1971 |

|

SU315498A1 |

| Стан для прокатки зубчатых профилей | 1977 |

|

SU910296A1 |

| Зубопрокатный станок | 1982 |

|

SU1077687A1 |

Изобретение относится к обработке ме-. таллов давлением и может использоваться для изготовления зубчатых колес. Цель изобретения - повышение точности зубчатых профилей. Стан содержит привод с основными и дополнительными зубчатыми валками, расположенными в вертикальной плоскости и имеющими возможность горизонтального перемещения, индуктор и спрейер, закрепленные на механизме вертикальных перемещений, Привод основных зубчатых валков включает электродвигатель, валы, конические и цилиндрические зубчатые колеса. Привод дополнительных зубчатых валков состоит из валов, муфт, конических колес. Коническое колесо закреплено на шпинделе и связано через цилиндрические колеса и кардан с основным зубчатым валком. На валу смонтированы колеса, соединяющие дополнительные зубчатые валки с электротормозами. Обработка заготовки производится зубчатыми валками и чистовыми и черновыми поочередно, при этом ведущим элементом в процессе обкатки дополнительными валками является заготовка. Это позволяет увеличить контактную и изгибную прочность зуба путем проведения пластической деформации в процессе закалки. 1 з. п. ф-лы, 1 ил, (Л

| Станок для накатывания зубчатых профилей | 1963 |

|

SU471943A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-15—Публикация

1985-12-23—Подача