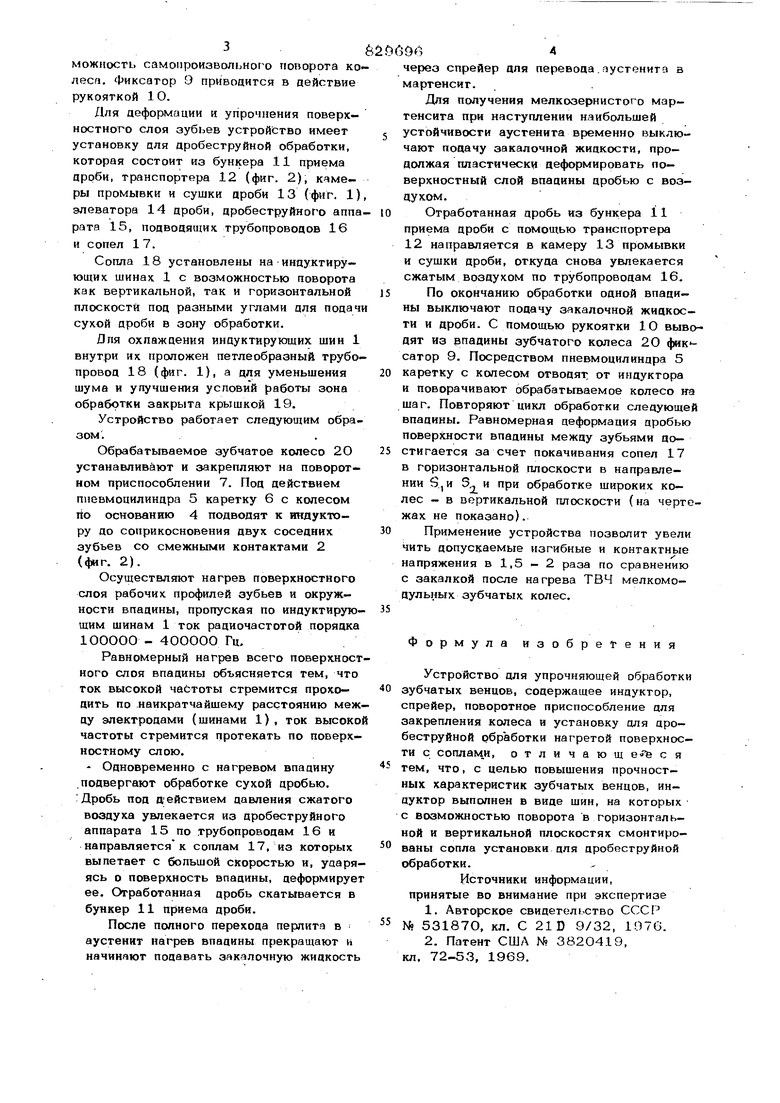

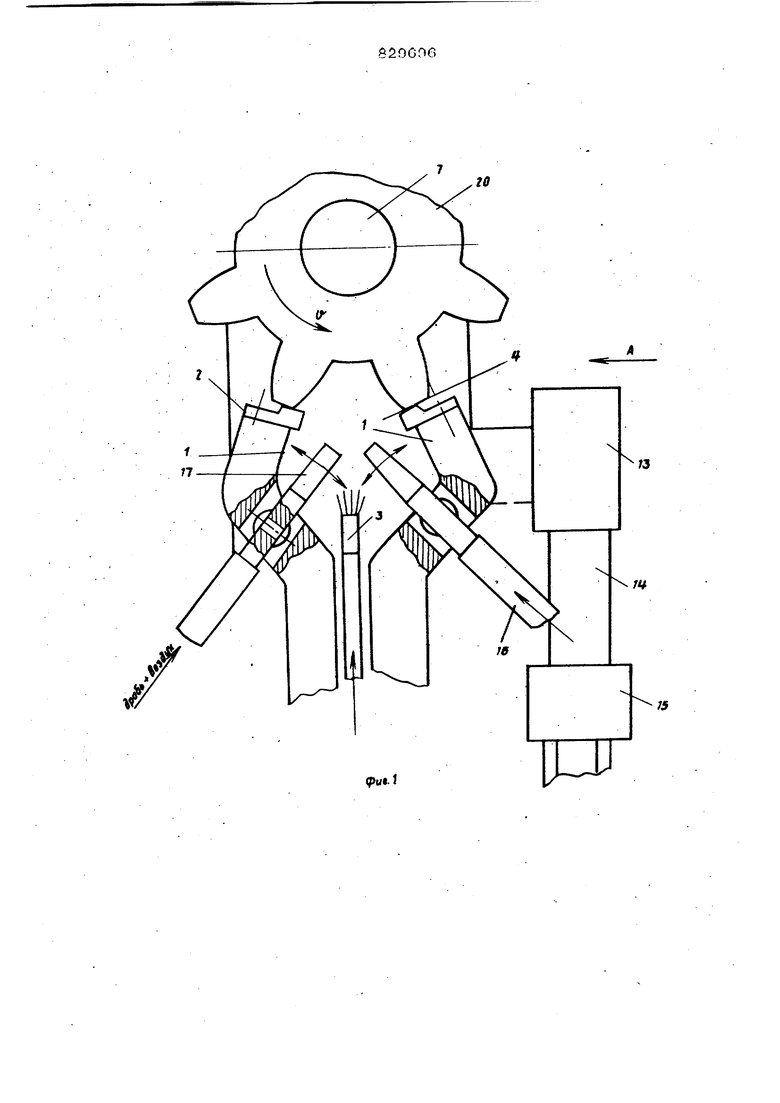

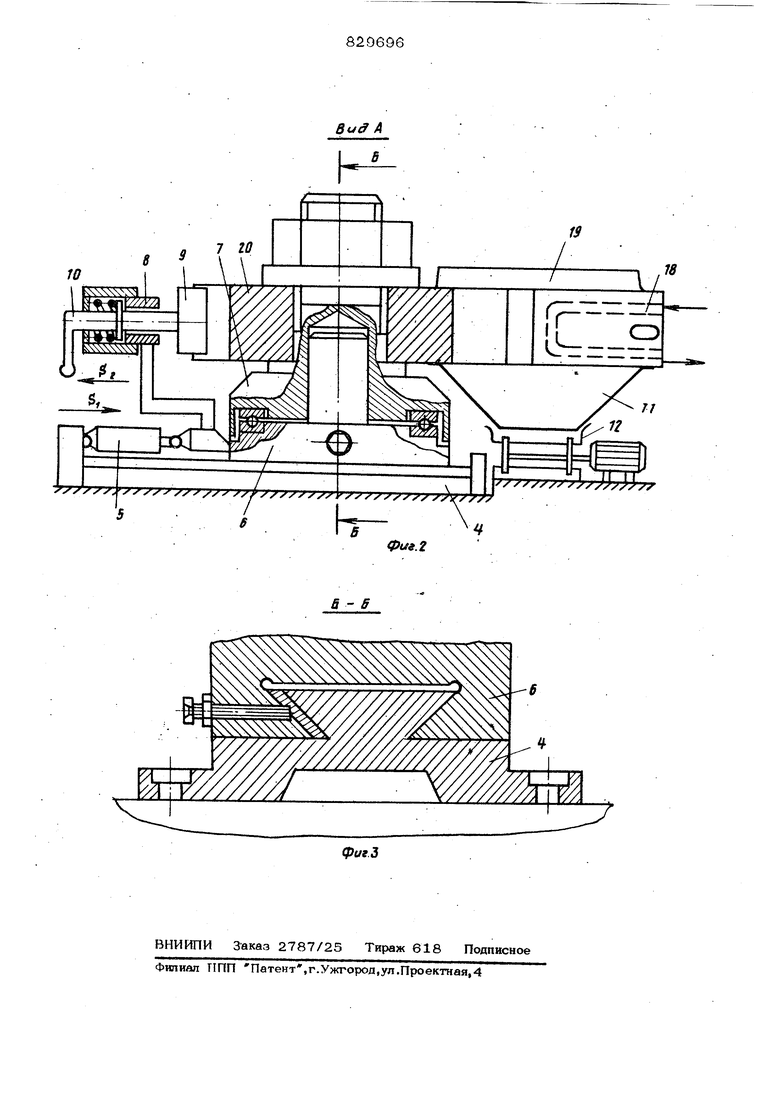

I. Изобретение относится к термической обработке иацелий и предназначено для повышения прочности зубьев зубчатых колес. Известно устройство для термомекани- ческой обработки зубчатых колес, содержащее Индуктор и механизм упрочнения с нагружающими элементами в форме клиньев rrj. Известно также устройство для упрочняющей обработки зубьев пил, содержащее . раздельно установленные механизмы. нагрева и упрочнения. Механизм упрочнения выполнен в виде дробеструйной установки с соплами l2j. Известные устройства не обеспечивают необходимой степени деформации нагретог слоя зубчатой поверхности и тем самым не позволяют повысить прочностные харак теристики зубчатых колес, Цель изобретения - повышение проч ностных характеристик зубчатых венцов. Указанная цель достигается тем, что в устройство, содержащем раздельно установленные механизмы нагрева и упрочнения, индуктор выполнен в виде шин, контактирующих с наружной цилиндрической поверхностью зубьев, охватывающих обрабатываемую впадину, на которых с возможностью поворота в г оризонтальной и вертикальной плоскостях смонтированы . сопла дробеструйной установки. На фиг. 1 - изображено устройство, в плане; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2. Устройство содержит индуктор, состоящий из двух индуктирующих щин 1, на . концах которых закреплены сменные контакты 2, контактирующие с наружной цилиндрической поверхностью обрабатываемого зубчатого колеса, спрейер 3 и основание 4, на котором с возможностью возвратно- 1оступательного перемещения от пневмоцилиндра 5 установлена каретка 6. На каретке 6 закреплены поворотное приспособление 7 для установки колеса и кронщтейн 8, в котором смонтирован пружинный фиксатор 9, исключающий возможность самопроизвольного попорота колеса. Фиксатор 9 привоцится в аействие рукояткой 1 О.

Для деформации и упрочнения поверхностного слоя зубьев устройство имеет установку для дробеструйной обработки, которая состоит из бункера 11 приема дроби, транспортера 12 (фиг. 2), камеры промывки и сушки дроби 13 (фиг. 1) элеватора 14 дроби, дробеструйного аппарата 15, подводящих трубопроводов 16 и сопел 17.

Сопла 18 установлены на индуктирующих шинах 1 с возможностью поворота как вертикальной, так и горизонтальной плоскости под разными углами для подачи сухой дроби в зону обработки.

Лпя охлаждения индуктирующих шин 1 внутри их проложен петлеобразный трубопровод 18 (фиг. 1), а для уменьшения шума и улучшения условий работы зона обработки закрыта крышкой 19.

Устройство работает следующим образом.

Обрабатываемое зубчатое колесо 2О устанавливают и закрепляют на поворотном приспособлении 7. Под действием пиевмоцилиндра 5 каретку 6 с колесом lie основанию 4 подводят к индуктору до соприкосновения двух соседних зубъев со смежными контактами 2 (фиг. 2).

Осуществляют нагрев поверхностного слоя рабочих профилей зубьев и окружности впадины, пропуская по индуктирующим шинам 1 ток радиочастотой порядка 1ООООО - 400000 Гц,

Равномерный нагрев всего поверхностного слоя впадины объясняется тем, что ток высокой частоты стремится проходить по .наикратчайшему расстоянию между электродами (шинами 1) , ток высоко частоты стремится протекать по поверхностному слою.

- Одновременно с нагревом впадину подвергают обработке сухой дробью. :Дробь под действием давления сжатого воздуха увлекается из дробеструйного аппарата 15 по трубопроводам 16 и направляетсяк соплам 17, из которых вылетает с большой скоростью и, ударяясь о поверхность впадины, деформирует ее. Отработанная дробь скатывается в бункер 11 приема дроби.

После полного перехода перлита в аустенит нагрев впадины прекращают и начинают подавать закалочную жидкость

через спрейер для перевода.аустенита в мартенсит.

.Для получения мелкозернистого мартенсита при наступлении наибольшей устойчивости аустенита временно выключают подачу закалочной жидкости, продолжая пластически деформировать поверхностный слой впадины дробью с воздухом.

Отработанная дробь из бункера 11 приема дроби с помощью транспортера 12 направляется в камеру 13 промывки и сушки дроби, откуда снова увлекается сжатым воздухом по трубопроводам 16.

По окончанию обработки одной впадины выключают подачу закалочной жидкости и дроби. С помощью рукоятки Ю выводят из рпадины зубчатого колеса 20 фик сатор 9. Посредством пневмоцилиндра 5 каретку с колесом отводят от индуктора и поворачивают обрабатываемое колесо на шаг. Повторяют цикл обработки следующей впадины. Равномерная деформация дробью поверхности впадины между зубьями достигается за счет покачивания сопел 17 в горизонтальной плоскости в направлении S,и 3,-. и при обработке широких колес - в вертикальной плоскости (на чертежах не показано).

Применение устройства позволит увели чить допускаемые изгибные и контактные напряжения в 1,5 - 2 раза по сравнению с закалкой после нагрева ТВЧ мелкомодульных зубчатых колес.

Формула изобретения

Устройство для упрочняющей обработк зубчатых венцов, содержащее индуктор, спрейер, поворотное приспособление для закрепления колеса и установку для дробеструйной обработки нагретой поверхности с соплам.и, отличающ е с я тем, что, с целью повышения прочностных характеристик зубчатых венцов, индуктор выполнен в виде шин, на которых с возможностью поворота в горизонтальной и вертикальной плоскостях смонтированы сопла установки для дробеструйной обработки.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССЕ N 53187О. кл. С 21D 9/32, 1076.

2.Патент США М 382О419, кл. 72-53, 1969.

Вид А I Ь

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1996 |

|

RU2136766C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ ПОЛУМУФТ И ИНДУКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2170273C1 |

| Индуктор-спрейер для закалкишЕСТЕРЕН | 1978 |

|

SU808543A1 |

| Устройство для размерной термомеханической обработки зубчатых колес | 1984 |

|

SU1244195A1 |

| Способ индукционной закалки шестерен и индуктор для его осуществления | 1988 |

|

SU1640180A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1982 |

|

SU1031613A1 |

| Станок для закалки зубчатых венцов | 1990 |

|

SU1813108A3 |

| Способ термической обработки крупномодульных зубчатых колес | 1989 |

|

SU1638182A1 |

| Станок для индукционной закалки изделий | 1976 |

|

SU607847A1 |

| Устройство для индукционной закалки шестерен | 1979 |

|

SU926033A1 |

Авторы

Даты

1981-05-15—Публикация

1979-04-23—Подача