Изобретение относится к металлургии, а именно к непрерывной разливке металлов и сплавов.

Известна машина для полунепрерывной отливки чугунных труб, содержащая кристаллизаторы затравки и механизм- вытягивания 1.

Недостатком этого устройства является то, что при нагреве деталей оборудования ручьев возникает колебание и трещины.

Наиболее близким к изобретению по технической сущности и достигаемому результату является машина непрерывного литья металлов, содержащая кристаллизаторы, затравки, механизм вытягивания слитков и колонны со стяжками, образующие рамы, причем стяжки выполнены в виде упругих стержней, что допускает возможность деформации при непрерывном нагреве 2).

Недостатком известного устройства является то, что при малой жесткости других элементов происходит деформация рам изза изгиба слитков, а при их больщой жесткости термические напряжения в рамках, направляющих и соединительных деталях, что снижает надежность и долговечность оборудования из-за развития трещин.

Цель изобретения - повышение надежности и долговечности оборудования машины.

Поставленная цель достигается тем, что в устройстве, включающем колонны со стяжS ками, каждая из стяжек, соединяющих направляющие колонны ручьев, снабжена компенсатором, выполненным в виде замкнутого контура, разделяющего стяжку на две части и оснащенного приводным клином,

,Q взаимодействующим с внутренними поверхностями стенок компенсатора, при этом привод клина связан через предусмотренную управляющую систему с размещенными на стяжках датчиками температуры.

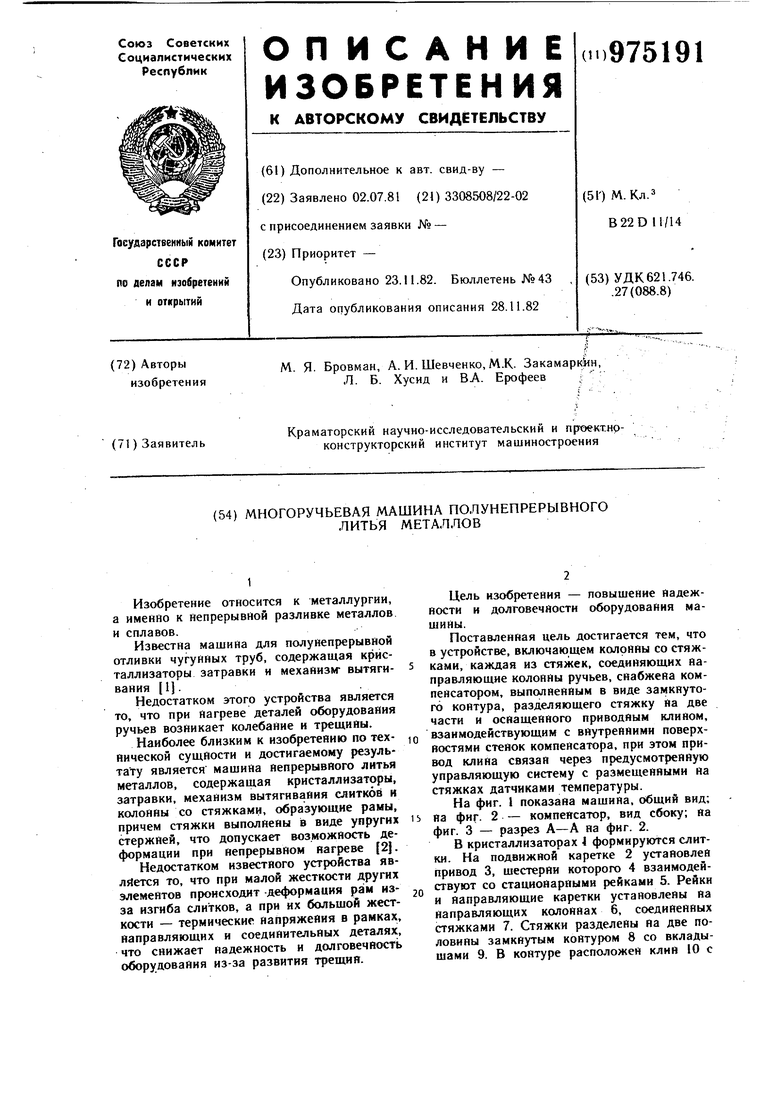

На фиг. I показана машина, общий вид;

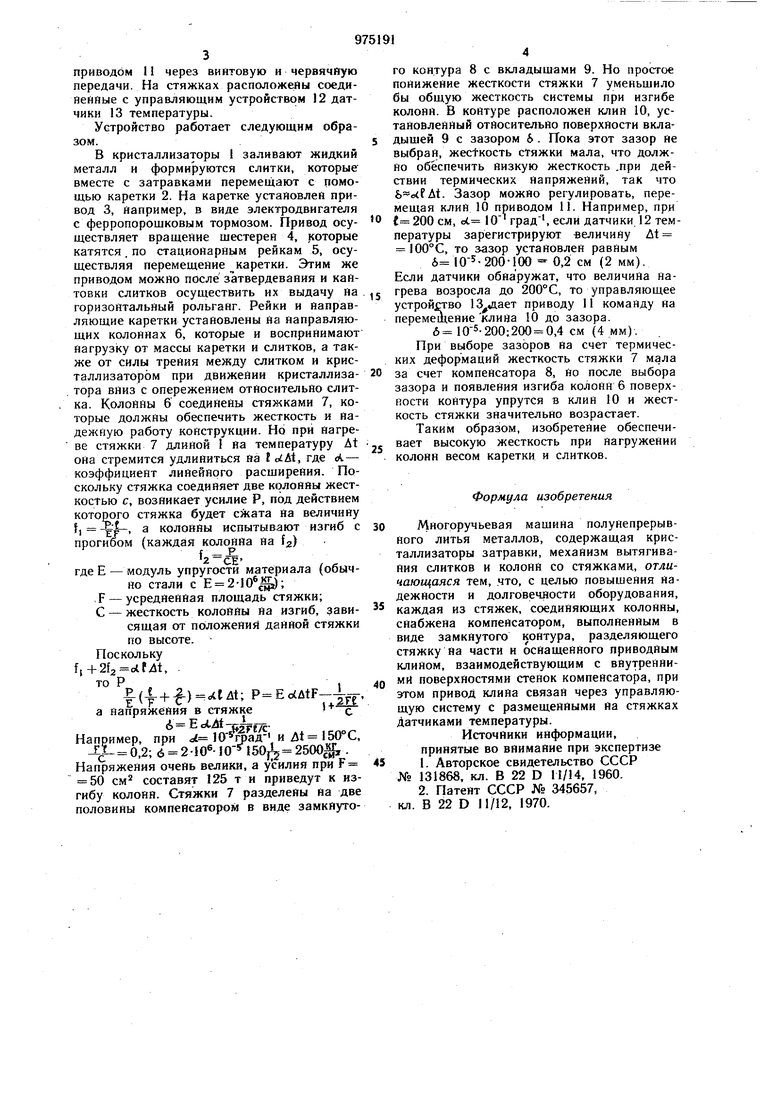

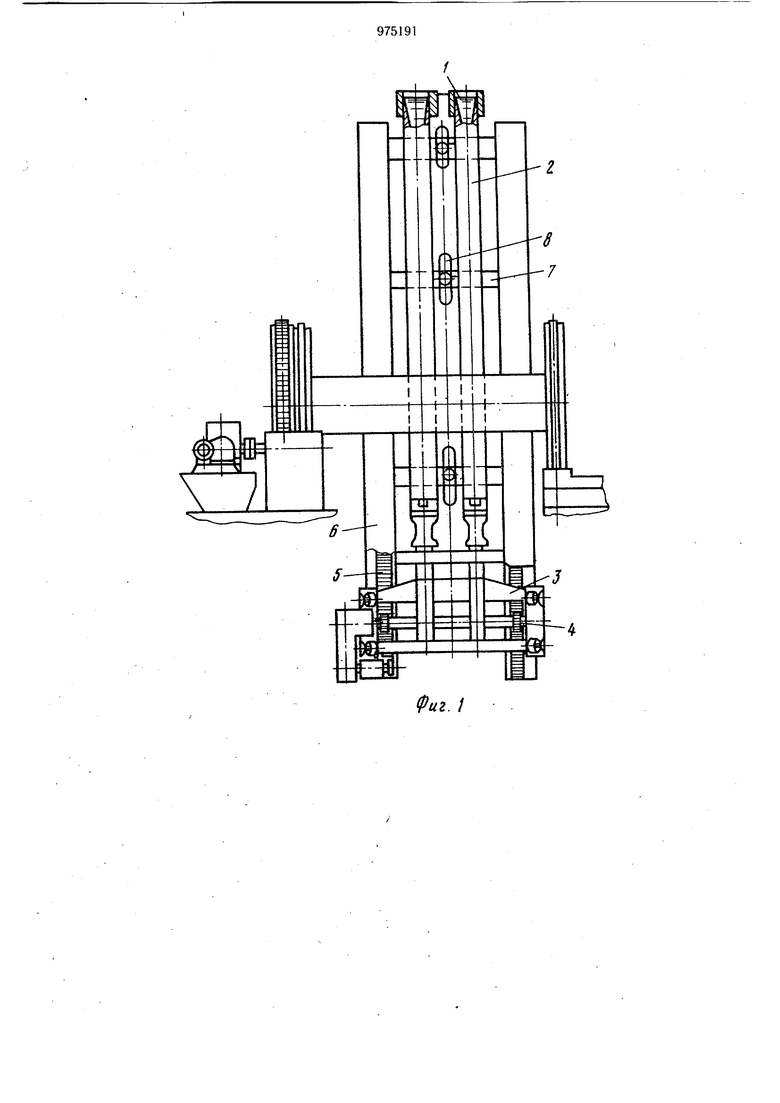

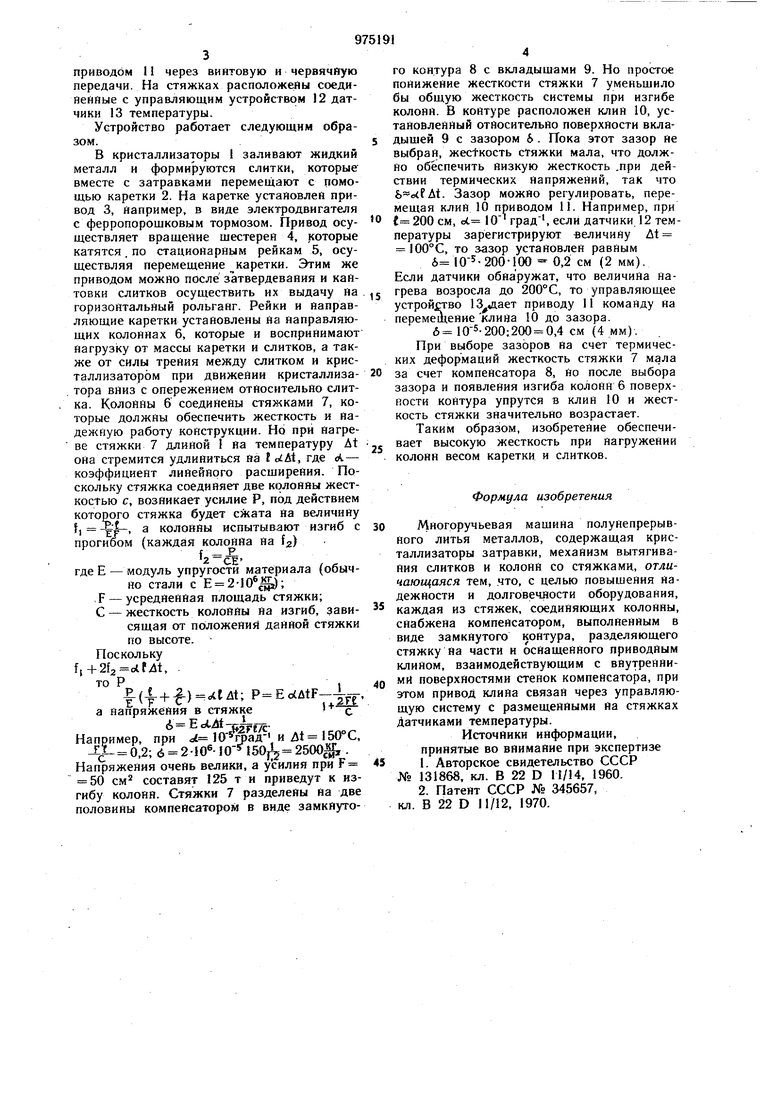

п на фиг. 2 - компенсатор, вид сбоку; На фиг. 3 - разрез А-А на фиг. 2.

В кристаллизаторах 4 формируются слитки. На подвижной каретке 2 установле н привод 3, шестерни которого 4 взаимодействуют со стационарными рейками 5. Рейки и направляющие каретки установлены на направляющих колоннах 6, соединенных стяжками 7. Стяжки разделены на две половины замкнутым контуром 8 со вклаДыщами 9. В контуре расположен клин 10 с приводом 11 через винтовую и червячйую передачи. На стяжках расположены соединенные с управляющим устройством 12 датчики 13 температуры. Устройство работает следующим образом. В кристаллизаторы I заливают жидкий металл и формируются слитки, которые вместе с затравками перемещают с помощью каретки 2. На каретке установлен привод 3, йапример, в виде электродвигателя с ферропорощковым тормозом. Привод осуществляет вращение щестерей 4, которые катятся. по стационарным рейкам 5, осуществляя перемещение каретки. Этим же приводом можно после затвердевания и кантовки слитков осуществить их выдачу йа горизонтальный рольганг. Рейки и направляющие каретки установлены йа Направляющих колоннах 6, которые и воспринимают Нагрузку от массы каретки и слитков, а также от силы трения между слитком и кристаллизатором при движении кристаллизатора вниз с опережением относительно слитка. Колонны б соединены стяжками 7, которые должны обеспечить жесткость и надежную работу конструкции. Но при нагреве стяжки 7 длиной йа температуру At она стремится удлиниться йа t oL&i, где л - коэффициент линейного расщирейия. Поскольку стяжка соединяет две колонны жесткостью с, возникает усилие Р, под действием которого стяжка будет сжата на величину J, . а колойны испытывают изгиб с прогибом (каждая колонна на f) где Е - модуль упругости материала (обычно стали с Е 2-10); F - усредненная площадь стяжки; С - жесткость колоййы на изгиб, зависящая от положений данной стяжки по высоте. Поскольку f, 4-2f2 olf4t, . то Р, |-(f-f f )лел1; P EotutF-, а напряжения в стяжке чЕ О - Е Л,ш i 2ft/C Например, при а Ю гоад- и Д1 150°С, -Ej 0,2; 6 . Напряжения очень велики, а усилия при F 50 см составят 125 т и приведут к изгибу колонн. Стяжки 7 разделены на две половийы компенсатором в виде замкнутого контура 8 с вкладыщами 9. Но простое понижение жесткости стяжки 7 уменьшило бы общую жесткость системы при изгибе колонн. В контуре расположен клин 10, установленный относительно поверхности вкладышей 9 с зазором & . Пока этот зазор не выбран, жесфкость стяжки мала, что должно обеспечить низкую жесткость .при действии термических напряжений, так что b o{FAt. Зазор можно регулировать, перемещая клин 10 приводом П. Например, при { 200 см, ot , если датчики 12 температуры зарегистрируют величину At 100°С, то зазор установлен равным 6 105-200-100 -0,2 см (2мм). Если датчики обнаружат, что величина нагрева возросла до 200°С, то управляющее устройство 1 Задает приводу II команду на перемещение клина 10 до зазора. 6 105-200:200 0,4 см (4 мм). При выборе зазоров на счет термических деформаций жесткость стяжки 7 мала за счет компенсатора 8, Но после выбора зазора и появления изгиба колонн 6 поверхпости контура упрутся в клин 10 и жесткость стяжки значительно возрастает. Таким образом, изобретение обеспечивает высокую жесткость при нагружейии колонн весом каретки и слитков. Формула изобретения Мйогоручьевая машийа полунепрерывного литья металлов, содержащая кристаллизаторы затравки, механизм вытягивания слитков и колонн со стяжками, отличающаяся тем, .что, с целью повышения надежности и долговечности оборудования, каждая из стяжек, соединяющих колонны, снабжена компенсатором, выполненным в виде замкнутого контура, разделяющего стяжку На части и оснащенного приводным клином, взаимодействующим с внутренними поверхностями стенок компенсатора, при этом привод клина связан через управляющую систему с размещенными на стяжках датчиками температуры. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 131868, кл. В 22 D М/14, 1960. 2.Патент СССР № 345657, кл. В 22 D 11/12, 1970.

Фиг. /

iL.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вытягивания слитка из кристаллизатора машины полунепрерывного литья металлов | 1982 |

|

SU1087251A1 |

| Установка полунепрерывной разливки металлов | 1980 |

|

SU899247A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2397043C2 |

| Устройство управления вытягиванием слитка на установках полунепрерывного литья | 1986 |

|

SU1405950A1 |

| Установка полунепрерывного литья металлов | 1983 |

|

SU1119770A1 |

| Машина полунепрерывного литья металлов | 1979 |

|

SU854568A1 |

| Устройство для вытягивания слитка | 1975 |

|

SU537751A1 |

| Машина полунепрерывного литья металлов | 1981 |

|

SU944770A1 |

| Установка для полунепрерывной разливки металла | 1974 |

|

SU506168A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ СОСТАВНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2097164C1 |

Авторы

Даты

1982-11-23—Публикация

1981-07-02—Подача