00 00

о

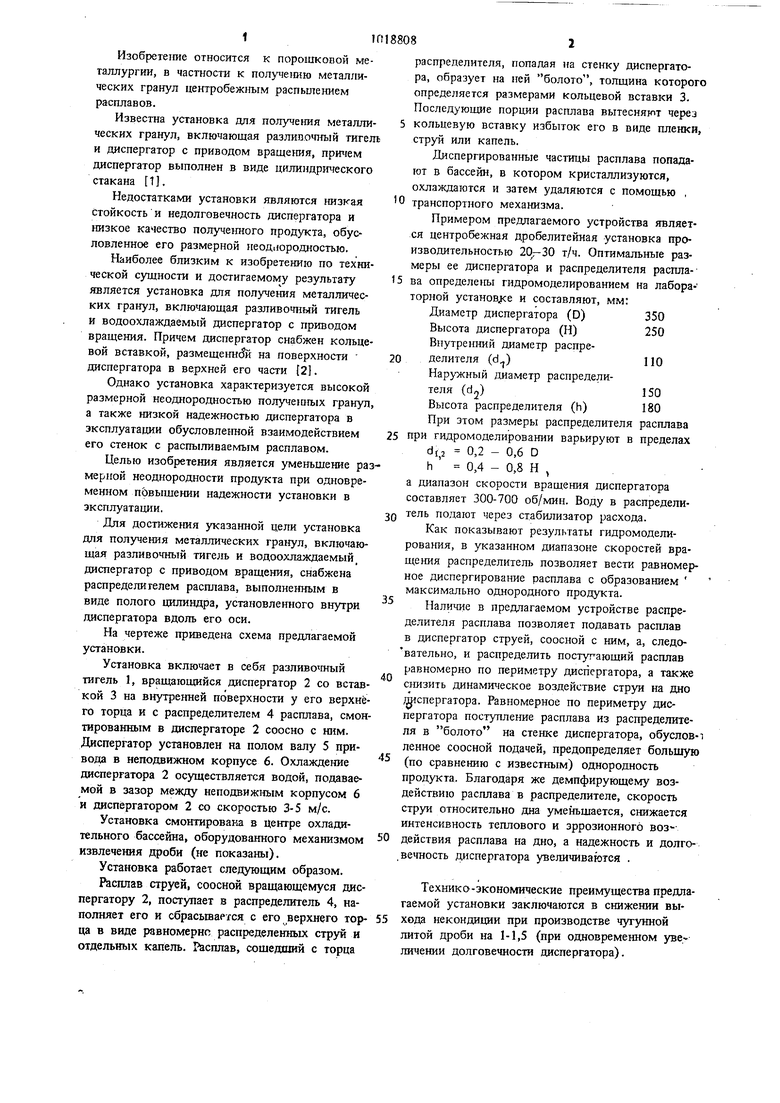

00 11 Изобрететше относится к порошковой металлургии, в частности к получению металлических гранул центробежным распылением расплавов. Известна установка для получе(шя металлических гранул, включающая раз лип очны и тигел и диснергатор с приводом вращения, причем диспергатор выполнен в виде цилиндрического стакана 1. Недостатками установки являются шзкая стойкость и недолговечность диспергатора и низкое качество полученного продукта, обусловленное его размерной неоднородностью. Наиболее близким к изобретению по технической сущности и достигаемому результату является установка для получения металлических гранул, включающая разливочный тигель и водоохлаждаемый диспергатор с приводом вращения. Причем диспергатор снабжен кольцевой вставкой, размещений на поверхности диспергатора в верхней его части {21. Однако установка характеризуется высокой размерной неоднородностью получештых гранул а также низкой надежностью диспергатора в эксплуатации обусловленной взаимодействием его стенок с распыливаемым расплавом. Целью изобретения является уметшение ра мерной неоднородности продукта при одновременном повышении надежности установки в эксплуатации. Для достижения указанной цели установка для получения металлических гранул, включающая разливочный тигель и водоо и1аждаемый диспергатор с приводом вращения, снабжена распределителем расплава, выполненным в виде полого цилиндра, установленного внутри диспергатора вдоль его оси. На чертеже приведена схема предлагаемой установки. Установка включает в себя разливочный тигель 1, вращающийся диспергатор 2 со встав кой 3 на внутренней поверхности у его верхне го торца и с распределителем 4 расплава, смон тированным в диспергаторе 2 соосно с ним. Диспергатор установлен на полом валу 5 привода в неподвижном корпусе 6. Охлаждение диспергатора 2 осуществляется водой, подаваемой в зазор между неподвижным корпусом 6 и даспергатором 2 со скоростью 3-5 м/с. Установка смонтирована в центре охладительного бассейна, оборудованного механизмом извлечения дроби (не показаны). Установка работает следующим образом. Расплав струей, соосной вращающемуся дис пергатору 2, поступает в распределитель 4, наполняет его и сбрасьшаРтся с его верхнего тор ца в виде равномерно распределенных и отдельных капель, йсплав, сошедший с торца распределителя, попадая на стенку диспергатора, образует на ней болото, толщина которого определяется размерами кольцевой вставки 3. Последующие порции расплава вытесняют через кольцевую вставку избыток его в виде пленки, струй или капель. Диспергированные частицы расплава попадают в бассейн, в котором кристаллизуются, охлаждаются и затем удаляются с помощью , транспортного механизма. Примером предлагаемого устройства ягеляется центробежная дробелитейная установка производительностью 20-30 т/ч. Оптимальные размеры ее диспергатора и распределителя расплава определены гидромоделированием на лабораторной ycтaнoв e и составляют, мм: Диаметр диспергатора (D)350 Высота диспергатора (Н)250 Внутренний диаметр распределителя (d)110 Нар окный диаметр распределителя (dj)150 Высота распределителя (h)180 При этом размеры распределителя расплава при гидромоделировании варьируют в пределах di2 0,2 - 0,6 D h 0,4 - 0,8 Н , а диапазон скорости вращения диспергатора составляет 300-700 об/мин. Воду в распределитель подают через стабилизатор расхода. Как показывают результаты гидромоделирования, в указанном диапазоне скоростей враще}шя распределитель позволяет вести равномерное диспергирование расплава с образованием максимально однородного продукта. Наличие в предлагаемом устройстве распределителя расплава позволяет подавать расплав в диспергатор струей, соосной с ним, а, следовательно, и распределить постугающий расплав равномерно по периметру диспергатора, а также снизить динамическое воздействие струи на дао даспергатора. Равномерное по периметру диспергатора поступление расплава из распределителя в болото на стенке диспергатора, обуслов-т ленное соосной подачей, предопределяет большую (по сравнению с известным) однородность продукта. Благодаря же демпфирующему воздействию расплава в распределителе, скорость струи относительно дна уменьшается, снижается интенсивность теплового и зррозионного воздействия расплава на дно, а надежность и долговечность диспергатора увеличиваются . Техник а-экономические преимущества предлагаемой установки заключаются в снижении выхода некондиции при производстве чугунной литой дроби на 1-1,5 (при одновременном увеличении долговечности диспергатора).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения дроби из расплавов | 1981 |

|

SU975206A1 |

| Установка для получения дроби из расплавов | 1977 |

|

SU656739A1 |

| Установка для получения дробииз РАСплАВОВ | 1978 |

|

SU799916A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ДРОБИ | 2003 |

|

RU2251471C1 |

| Способ плазменного производства порошков неорганических материалов и устройство для его осуществления | 2019 |

|

RU2743474C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446915C2 |

| Установка для получения дроби из расплавов | 1975 |

|

SU517394A1 |

| Установка для получения дроби из расплавов | 1978 |

|

SU715219A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ, включающая разливочный тигель и водоохлаждаемый диспергатор с приводом вращения, отличающаяся тем, что, с целью уменьщения размерной неоднородности продукта при одновременном повышения надежжхгги в эксплутацин, она снабжена распределителем расплава, вьшолненным в виде полого шшищфа, устаШ}вленного внутри диспергатора вдоль его оси.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для получения дроби из расплавов | 1975 |

|

SU517394A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-05-23—Публикация

1982-01-25—Подача