(54) БОРШТАНГА С АВТОМАТИЧЕСКОЙ ПОДНАЛАДКОЙ

1

Изобретение относится к металлообработке и может быть использовано на алмазнорасточных станках при растачивании отверстий с автоматической подналадкой резца.

Известна борштанга для растачивания отверстий с подналадкой резца, снабженная клиновым самотормозящим запирающим устройством с самостоятельным приводом, осуществляющим жесткое защемление упруго деформируемого резцедержателя 1.

Недостатками известной борштанги являются низкая Надежность и, следовательно, низкая точность подналадки.

Цель изобретения - повыщение точности подналадки борщтанги.

Поставленная цель достигается тем, что в борщтанге с автоматической подналадкой резца, содержащей корпус и упруго деформируемый резцедержатель, взаимодействующий с толкателем нажимного органа, а также клиновое самотормозящее запирающее устройство, толкатель нажимного органа снабжен упорами, а запирающее устройство выполнено в виде, по меньщей мере, трех клиноплунжерных пар с щариками.

РЕЗЦА

Кроме того, каждый плунжер выполнен с возможностью контактирования одним торцом с корпусом и резцедержателем через щарик, а другим - с выполненным подвижным в радиальном направлении подпружиненным клином, при этом клин снабжен опорной поверхностью для взаимодействия с соответствующим упором толкателя нажимного органа.

Выполнение запирающего устройства в виде клиноплунжерных пар с щариками поз10воляет использовать действующую при вращении борщтанги на каждый клин центробежную силу для защемления резцедержателя и предотвращения возможности самопроизвольного размыкания запирающего уст15ройства, а также исключает необходимость применения дополнительного привода для защемления резцедержателя.

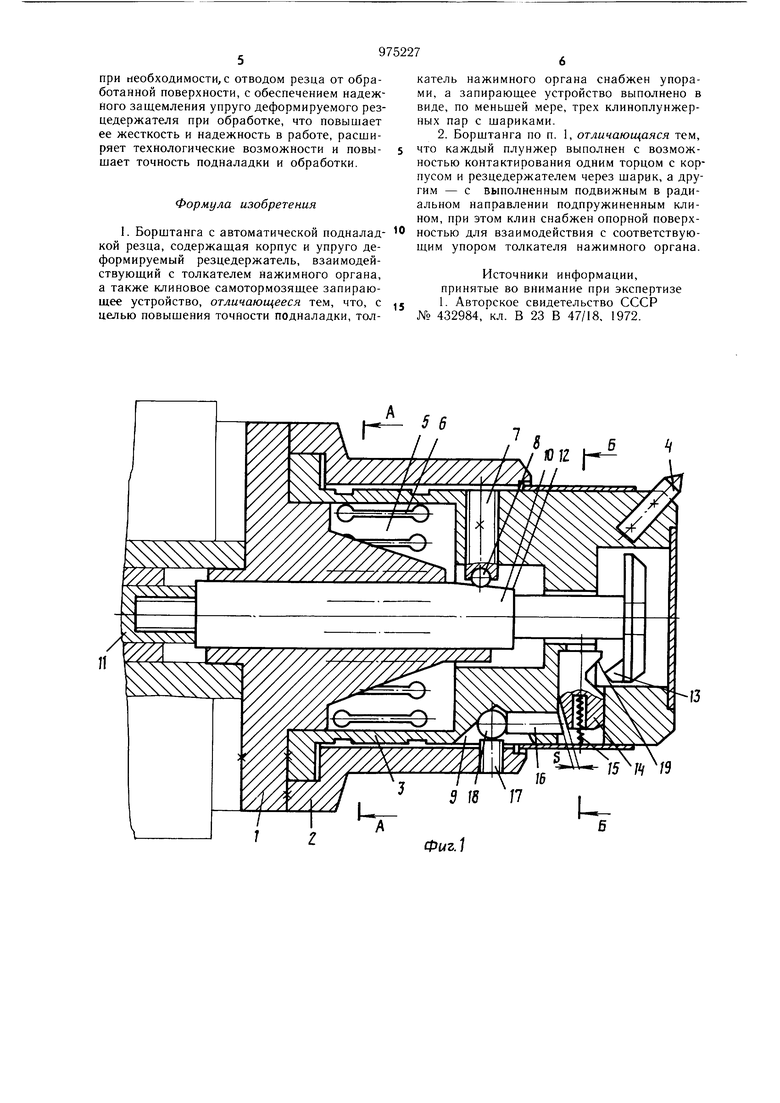

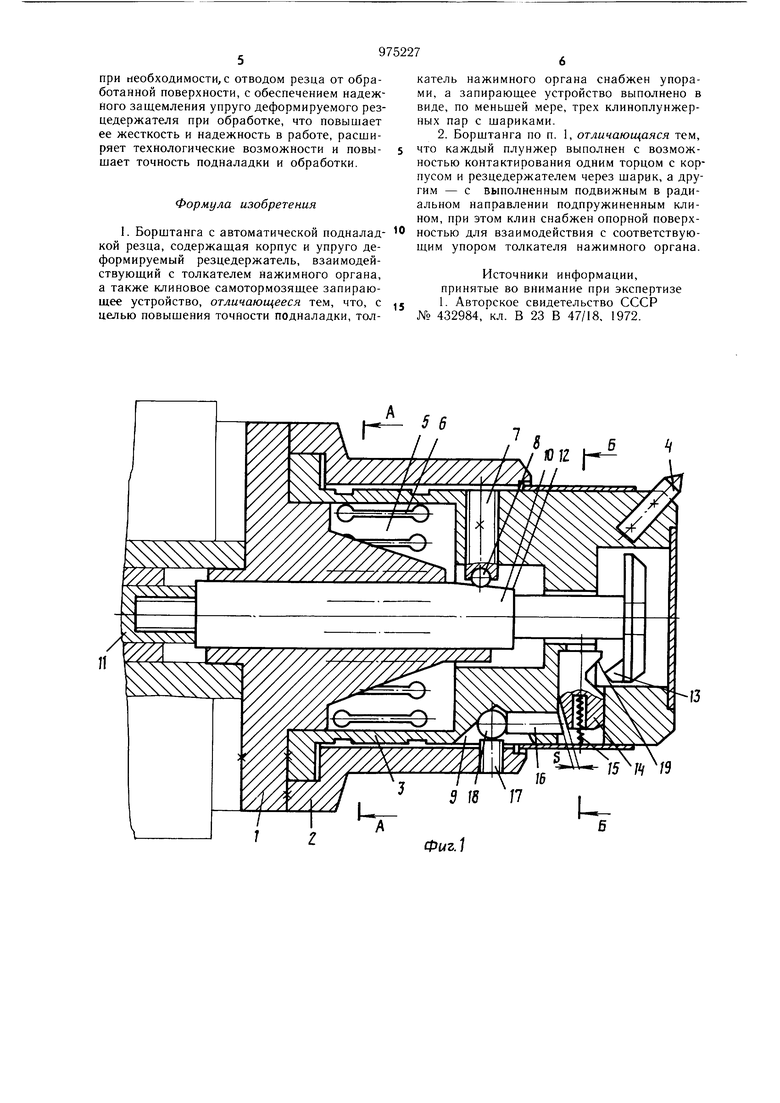

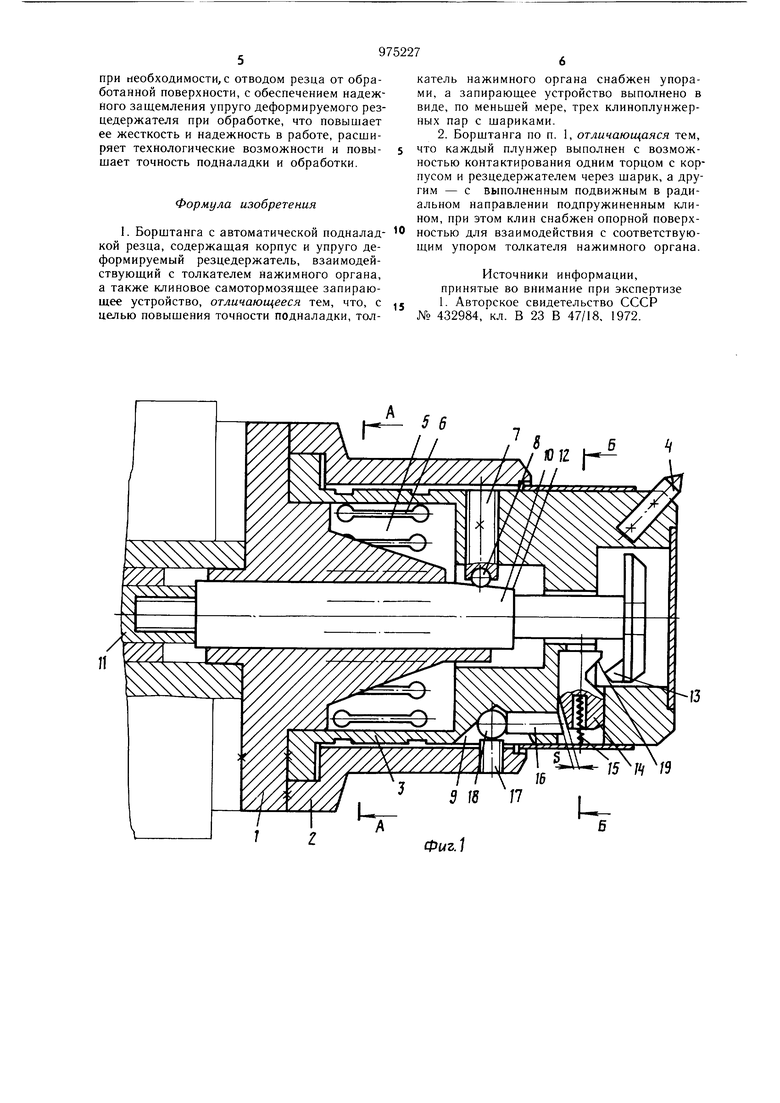

Снабжение толкателя нажимного органа упорами и снабжение каждого клина упор20ной поверхностью, предназначенной для взаимодействия с соответствующим упором толкателя нажимного органа, позволяет при отводе толкателя нажимного органа в исходное положение для очередной подналадки резца осуществить размыкание клиноплунжерных пар запирающего устройства и освобождение резцедержателя. Установка пружин, воздействующих на клины, позволяет сохранить клиноплунжерные пары запирающего устройства в разомкнутом состоянии в процессе подналадки. На фиг. 1 изображена борщтанга с автоматической подналадкой резца, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Корпус борщтанги выполнен составным и состоит из втулки 1, которая своим фланцем крепится к щпинделю станка, и жесткого кожуха 2. На втулке 1 центрируется и крепится упруго деформируемый резцедержатель 3 с расточным резцом 4, снабженный параллельными между собой плоскими пружинами 5, образованными за счет продольных пазов 6. В радиальном резьбовом отверстии резцедержателя установлен регулировочный винт 7 и щарик 8 с лыской, а на периферии выполнены три равнорасположенных по окружности косых паза 9. В центральном отверстии втулки 1 размещен толкатель 10, связанный с тягой 11 привода подналадки (не показан). Толкатель 10 снабжен рабочим клином 12, контактирующим с шариком 8 резцедержателя 3 и тремя клиновыми упорами 13. В трех радиальных, расположенных по окружности отверстиях резцедержателя 3 установлены с возможностью перемещения вдоль своих осей клина 14 с углами, обеспечивающими самоторможение, подпружиненные к оси борщтанги с помощью пружин 15 сжатия. Клинья 14 взаимодействуют с плунжерами 16, установленными с возможностью перемещения вдоль своих осей в отверстиях резцедержателя 3, выполненных параллельно оси борштанги, образуя с ними самотормозящие клиновые пары. В пазах 9 резцедержателя 3 между плунжерами 16 и регулировочными винтами 17, завинченными в резьбовые отверстия кожуха 2, установлены щарики 18. Каждый клин 14 снабжен выборкой, образующей опорную поверхность 19, предназначенную для взаимодействия с соответствующим клиновым упором толкателя 10. Борштанга работает следующим образом. В момент, предществующий началу обработки, после очередной подналадки резцедержателю 3 с резцом 4 от привода подналадки через тягу 11, толкатель 10, рабочий клин 12, шарик 8 и винт 7 задано определенное положение в радиальном направлении, соответствующее требуемому вылету резца относительно оси вращения щпинделя, а клинья 6 и 14 под действием пружин 15 смещены к оси борштанги так, что между ними и плунжерами 16 образован некоторый зазор S. При включении вращения борщтанги для растачивания отверстия на каждый клин 14 начинает действовать центробежная сила, под действием которой клин 14, сжимая пружину 15, перемещается от оси борщтанги к периферии, выбирает зазор S и, воздействуя на плунжер 16, осуществляет заклинивание щарика 18 между дном паза 9 резцедержателя 3 и винтом 17 кожуха 2. Таким образом, упруго деформируемый резцедержатель 3 в процессе растачивания отверстия оказывается жестко защемленным относительно кожуха 2 тремя равнорасположенными по окружности шариками 18. Так как угол каждого клина 14 обеспечивает самоторможение, то и после выключения вращения резцедержатель 3 остается жестко защемленным относительно кожуха 2. После поступления из электросхемы станка сигнала на очередную подналадку толкатель 10 под действием тяги 11 привода подналадки перемещается влево, и воздействует своими клиновыми упорами 13 на опорные поверхности 19 клиньев осуществляя перемещение их к оси борщтанги, принудительное размыкание клиноплунжерных пар, в результате чего между клиньями 14 и плунжерами 16 образуются зазоры S, и происходит освобождение резцедержателя. После обработки приводом поступивщего сигнала подналадки толкатель 10 перемещается вправо, воздействует своим рабочим клином 12 на щарик 8, осуществляя через винт 7 деформацию резцедержателя 3 На необходимую величину, соответствующую требуемому вылету резца относительно оси вращения шпинделя. Так как клинья 14 в это время под воздействием пружин 15 продолжают оставаться сведенными к оси борштанги, клиноплунжерные пары остаются разомкнутыми и не препятствуют деформации резцедержателя. Вследствие того, что деформируемая часть резцедержателя 3 образована параллельными между собой плоскими пружинами 5, деформация резцедержателя и перемещение резца происходит как плоскопараллельное движение, благодаря чему обеспечивается линейная зависимость радиального перемещения резцедержателя 3 от перемещения толкателя 10. При необходимости обработки отверстий малого диаметра резцедержатель 3 может быть выполнен составным, состоящим из вставки требуемого диаметра с резцом, закрепленной на торце упруго деформируемой втулки с запирающим устройством. Для нормальной работы борщтанги рабочее усилие пружины 15 должно быть больще веса клина и меньше центробежной силы, действующей на клин при вращении борщтанги. Борштанга позволяет производить растачивание отверстий с подналадкой резца и. при необходимости,с отводом резца от обработанной поверхности, с обеспечением надежного защемления упруго деформируемого резцедержателя при обработке, что повышает ее жесткость и надежность в работе, расширяет технологические возможности и повышает точность подналадки и обработки. Формула изобретения 1. Борштанга с автоматической подналадкои резца, содержащая корпус и упруго деформируемый резцедержатель, взаимодействующий с толкателем нажимного органа, а также клиновое самотормозящее запирающее устройство, отличающееся тем, что, с целью повышения точности подналадки, толщим упором толкателя нажимного органа.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 432984, кл. В 23 В 47/18, 1972. катель нажимного органа снабжен упорами, а запирающее устройство выполнено в виде, по меньшей мере, трех клиноплунжерных пар с шариками. 2. БорштаНга по п. 1, отличающаяся тем, что каждый плунжер выполнен с возможностью контактирования одним торцом с корпусом и резцедержателем через шарик, а другим - с выполненным подвижным в радиальном направлении подпружиненным клином, при этом клин снабжен опорной поверхностью для взаимодействия с соответствую

| название | год | авторы | номер документа |

|---|---|---|---|

| Расточная оправка | 1975 |

|

SU532485A2 |

| БОРШТАНГА ДЛЯ РАСТОЧКИ КАНАВОК | 1973 |

|

SU408711A1 |

| БОРШТАНГА ДЛЯ РАСТАЧИВАНИЯ ОТВЕРСТа:ггсою2НАЯ. ..-•)! гмУ* - ГУГТ'Г'Ки; i Ь.45*г-иА»*" -- «ля1Й СЧБЛИЬ'ТКА | 1970 |

|

SU271998A1 |

| Расточная оправка | 1973 |

|

SU804220A1 |

| Борштанга | 1975 |

|

SU541591A1 |

| Устройство для растачивания | 1974 |

|

SU659075A3 |

| Расточная оправка | 1973 |

|

SU618204A1 |

| МЕХАНИЗМ АВТОПОДНАЛАДКИ РЕЗЦА | 1971 |

|

SU312737A1 |

| Расточная оправка | 1972 |

|

SU524608A1 |

| Борштанга для расточки глубоких отверстий | 1977 |

|

SU738775A1 |

«. V9

Авторы

Даты

1982-11-23—Публикация

1981-03-18—Подача