(54) МНОГОПОЗИЦИОННОЕ ЗАЖИМНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая роторная линия для сборки радиочастотных соединителей | 1978 |

|

SU785924A1 |

| Многопозиционное захватное устройство | 1981 |

|

SU994254A1 |

| Устройство для сборки жалюзийных узлов | 1977 |

|

SU745639A1 |

| Схват | 1987 |

|

SU1511114A1 |

| УНИВЕРСАЛЬНАЯ ДЕЛИТЕЛЬНАЯ ГОЛОВКА ДЛЯ МАЛОГАБАРИТНЫХ СВЕРЛИЛЬНЫХ И СВЕРЛИЛЬНО-ФРЕЗЕРНЫХ СТАНКОВ | 2017 |

|

RU2666788C1 |

| Завинчивающий патрон стационарного устройства для сборки резьбовых соединений | 1982 |

|

SU1039682A1 |

| Многопозиционный станок | 1984 |

|

SU1187958A1 |

| Устройство для сборки и сварки | 1979 |

|

SU804318A1 |

| Сборочно-захватное устройство | 1987 |

|

SU1468743A1 |

| Устройство для сборки бесфасочных пазовых соединений | 1982 |

|

SU1088911A1 |

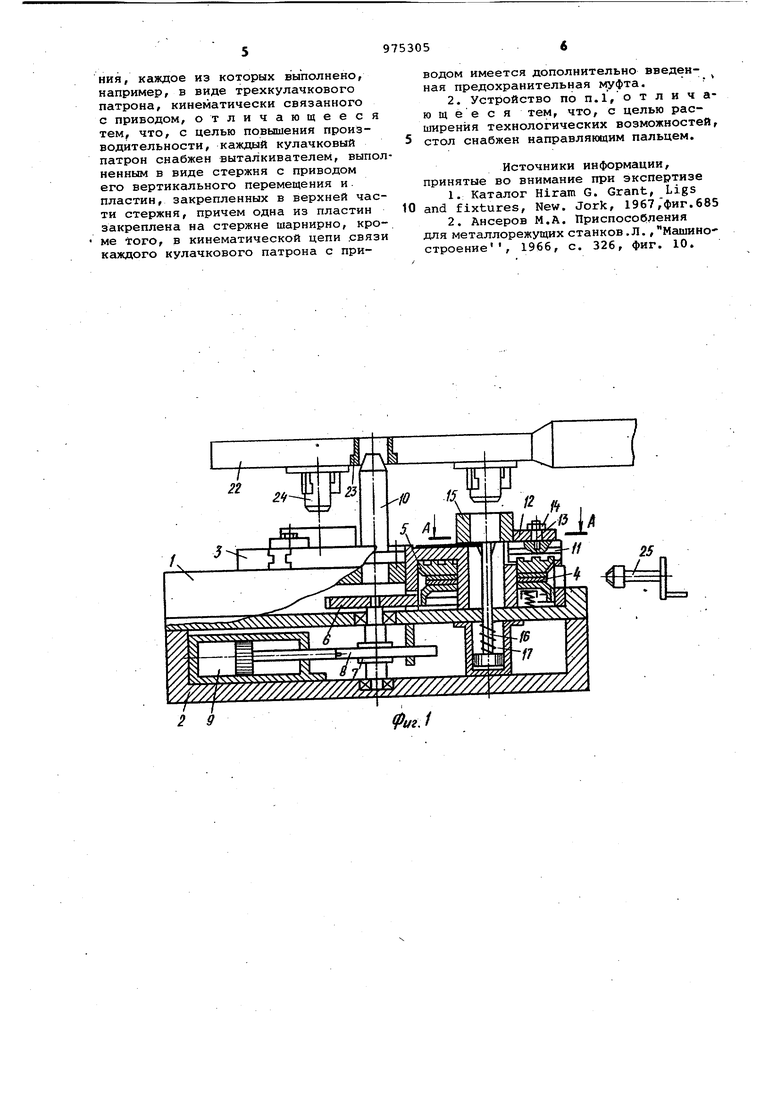

Изобретение относится к машиностроению, а именно устройствам для автоматизации сборочных процессов на базе промышленных роботов. Известно многопозиционное зажимное устройство, содержащее стол и расположенные на нем зажимные приспо собления, кинематически связанные рр водом 11. Известно также зажимное приспо- . собление, выполненное, наприм§ в виде трехкулачового патрона t2. Недостатками известных устройств являются их низкая производительност за счет значительных затрат времени, на съем изделия, а также невозможности использования программированного усилия зажима детали в патронах Цель изобретения - повышение производительности и расширение техн логических возможностей устройства. Поставленная цель достигается,тем что каждый патрон устройства снабжен выталкивателем, выполненым в виде стержня с приводом его вертикального перемещения и пластин, закрепленных в верхней части стержня, причем одна из пластин закреплена на стержне шарнирно, кроме,того, в кинематической цепи связи каждого кулачкового йатрона с приво/(С1М имеется, дополнительно введенная предохранительная муфта. При этом стол устройства снабжен направляющим пальцем, имеющим возможность взаимодействия с базовым гнездом обслуживающего это устройство механизма. На фиг. 1 изображено устройство, обслуживаемое рукой робота, общий вид в разрезе; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез Д-А на фиг. 1; на фиг.4 - разрез Б-Б на фиг. 2. Устройство содержит корпус 1, закрепленный на плите 2. в корпусе по окружности с радиусом, равным радиусу установки захватных механизмов робота, установлены механизмы закрепления деталей, которые выполнены в виде трехкулачковых самоцентрирующих патронов 3 соосно с захватами робота-, Патроны снабжены предохранительными муфтами 4, с помощью которых приводные спиральные диски 5 связаны через зубчатые колеса б и реечную .передачу 7 и 8 о общим приводом, выполненным в виде силового цилинда 9 ..

В центре- корпуса закреплен палец 0, снабженный конической частью.

Пластины 11, перемещающиеся в адиальных пазах патронов под дейстием спиральных) дисков, снабжены ксцентричными дисками 12, закреплеными посредством осей 13 и фиксируеыми в требуемом положении гайками 4. Указанные диски взаимодействуют закрепленными деталями 15,

В центральных расточках патроновстановлены выталкиватели готовых злов, выполненные в виде стержней 1,6, снабженных приводом перемещения вертикальном направлении, в Ka ifecTве которого применены пневмоцилинды 17. В верхней части стержней закреплено по три опорных пластины 18, расположенных в промежутках между кулачками,, одна из которых закреплена, на стержне шарнирно с помощью оси 19 и снабжена пружиной 20, причем,пластина связана с корпусом устройства тягой 21.

Устройство работает следующим образом.

Собираемые детали 15 переносятся в позицию сборки многопозицио.нным захватным органом .22 промышленного робота.

После позиционирования робота по заданной программе и последующего опускания его захватного органа осуществляется дополнительная ориентация захвата о-тносительно сборочного приспособления; за счет сопряжения базовой втулки 23 захвата с фиксирующи-м пальцем 10 устройства.

Детали 15 .устанавливаются на пластины 11 в зазор между эксцентрич.ными дисками 12, после чего автоматически, например от системы управления робота, включается силовой цилиндр 9.

Перемещение штока цилиндра через реечную пару 8 и 7/ зубчатое колесо 6 и предохранительные муфты-4 вызывает вращение спиральных дисков 5, которые перемевдают пластины 11 в радиальном напра злении. При этом осу ществляется закрепление деталей эксцентричными дисками 12. Закрепление деталей происходит с определенным, усилием, получаемым соответствующей настройкой муфт, которые обеспечивают последующее проскальзывание.

Затем Захватный орган 22 робота, освОбождая детали, поднимается вверх, перемещается в загрузочную позицию за сопрягаемыми деталями 24 и далее цикл последовательно повторяется до окончания сборки . ла.

Взаимодействие втулки 23 захватного органа с пальцем 10,приспособления повышает точность взаимной ориентации осей собираемых деталей.

По окончании сборки всех деталей -собираемото узла захватный; орган J22 отводится от устройства, а пластины 11 разводятся под действием, цилиндра 9,освобождая собранный узел.

Затем включаются пневмоцилиндры 17 выталкивателей собранных узлов. Стержни 16, перемещаясь вверх, пластинами 18 поднимают освобожденные от зажима узлы над пластинами 11.

0 При этом одна из пластин 18, шарнирно закрепленная на оси 19, поворачивается за счет ограничения ее перемещения тягой 21, создавая уклон необходимый для отвода готовых узлов в соответствующие сборники (не показаны).

Повышение точности взаимной ориентации осей собираемых деталей достигается за счет поднастройки

Q зажимных кулачков, которая производится поворотом эксцентричных дисков 12 на осях 13 после расфиксации,гаек 14. Настройка проводится по эталонным деталям, закрепленным В захватном органе 22 робота с незначительными .отклонениями расположения осей собираемых деталей, после чего закрепляют гайки 14. Указанная пэднастройка эксцентричных дисков производится перед началом сборки конкретной группы деталей, после чего устройство стабильно работает в течение всего периода сборки ,всей , партии узлов.

При замене объекта сборки,;

Г сопровождающейся изменением диаметра собираемых деталей, ключ 25 вводят . через отверстия в патронах 3 до соприкосновения с конической нарезкой спиральных дисков & и вращением

0 последних добиваются перемещения пластин 11 в требуемое положение. При этом предохранительные муфты 4 проскальзывают, благодаря чему достигается независимая настройка

5 каждого патрона многопозиционного сборочного приспособления.

Предлагаемое устройство позволяет значительно повысить производительность роботизированного технологического комплекса сборки, что обусловлено параллельным выполнением операций сборки сразу нескольких узлов. Применение дополнительных фиксирующих, элементов также способствует

5 повышению производительности за счет исключения замедленных перемещений исполнительного органа робота с целью повышения необходимой точности позиционирования.

Формула изобретения

ния, каждое из которых выполнено, например, в виде трехкулачкового патрона, кинематически связанного с приводом, отличающееся тем, что, с целью повышения производительности, каждый кулачковый патрон снабжен выталкивателем, выполненным в виде стержня с приводом его вертикального перемещения и. пластин, закрепленных в верхней части стержня, причем одна из пластин закреплена на стержне шарнирно, кроме того, в кинематической цепи связи каждого кулачкового патрона с приводом имеется дополнительно введенная предохранительная муфта. 2. Устройство по П.1, о т л и ч аю щ е е с я тем, что, с целью расширения технологических возможностей, стол снабжен направляющим пальцем.

Источники информации, принятые во внимание при экспертизе

and fixtures. New. Jork, 1967,фиг.685

Авторы

Даты

1982-11-23—Публикация

1981-05-13—Подача