(54) УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и сварки изделий | 1980 |

|

SU889359A2 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Устройство для сборки и сварки | 1981 |

|

SU979061A1 |

| Установка для сборки и сварки | 1976 |

|

SU597525A1 |

| Установка для контактной точечной сварки | 1988 |

|

SU1600938A1 |

| Механизм автоматической сварки пистона с траверзой анода к полуавтоматической линии сборки пакетов радиоламп | 1975 |

|

SU606176A1 |

| УСТАНОВКА Для СБОРКИ И СВАРКИ | 1969 |

|

SU252520A1 |

| Автоматическая роторная линия для сборки и сварки металлоконструкций | 1978 |

|

SU766801A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ СЕКЦИОННЫХ ОТВОДОВ ТРУБ | 1996 |

|

RU2103138C1 |

| Устройство для сборки под сварку фланцев с обечайкой | 1981 |

|

SU1018837A1 |

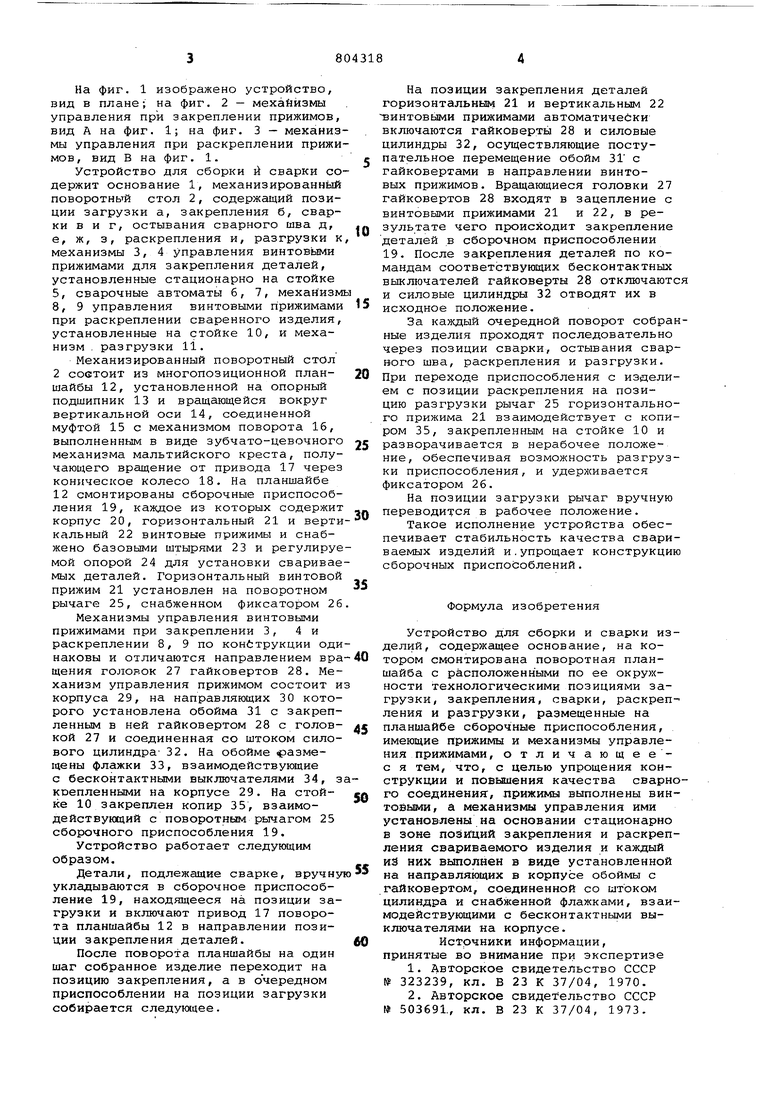

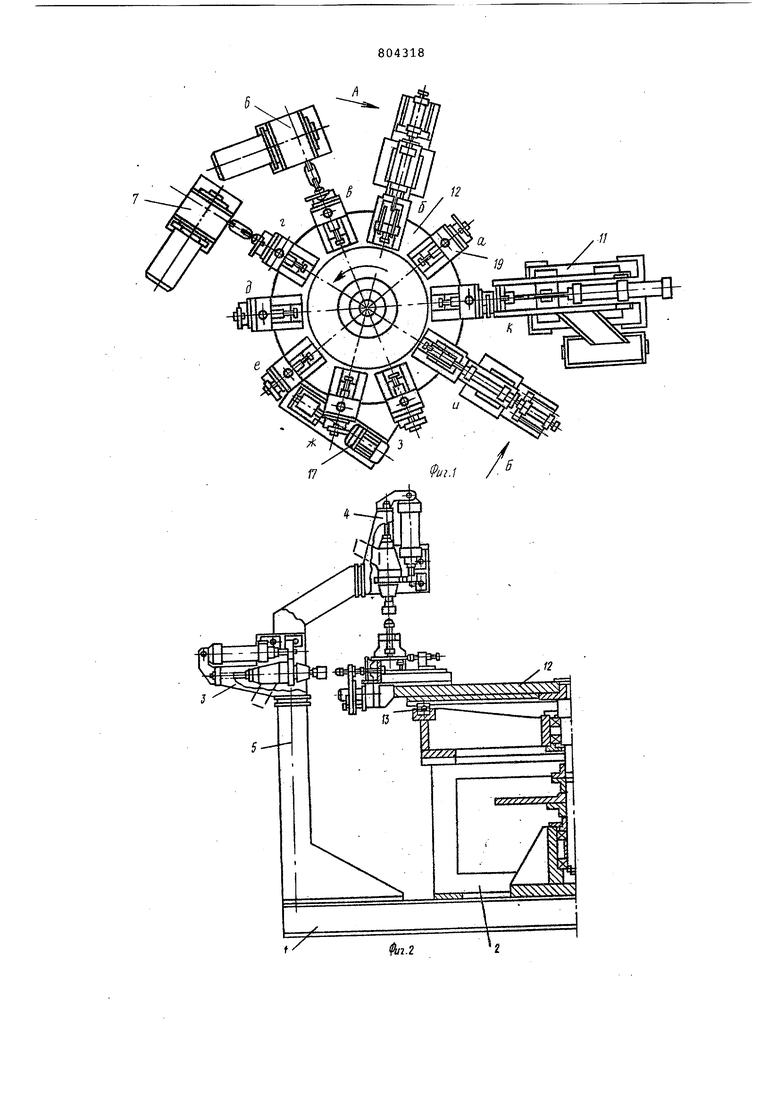

Изобретение относится к оборудова Iнию для сборки и сварки деталей,- рас положенный в разных плоскостях под углом друг к другу. Р звестно устройство для сборки и сварки изделий,содержащее механизир ванный поворотный стол , состоящий из планшайбы, вращающейся вокруг вертикальной оси, и пневмоцилиндров поворота и фиксации планшайбы, на планшайбе установлены сборочные приспособления для сборки свариваемых деталей, каждое из которых снабжено зажимом для их фиксации 1. Такое исполнение сборочных приспо соблений приводит к усложнению их конструкции и, как следствие, к снижению надежности в работе. Кроме того, указанное устройство не позволяет производить сборку и фиксацию деталей, расположенных в разных плос костях под углом друг к другу. Известно также устройство для сборки и сварки изделий, содержащее основание, на котором смонтирована планшайба с расположенными по ее окружности технологическими позициями загрузки, закрепления, сварки, раскрепления, разгрузки, размещенные на планшайбе сборочные приспособления, имеющие прижимы и механизм управления прижимами 2. К недостаткам такого устройства следует отнести то,что пневматический зажим прямого действия является своего рода амортизатором и не обеспечивает жесткой фиксации собираемых под сварку деталей, что может привести к искажению геометрической формы сваренного изделия в результате температурных деформаций в процессе сварки. Кроме того, установка пневмозажимов на каждом приспособлении усложняет их конструкцию. Цель изобретения - упрощение конструкции и повышение качества свариваемых изделий. Поставленная цель достигается тем, что прижимы выполнены винтовыми, а механизмы управления ими установлены на основании стационарно в зоне позиций закрепления и раскрепления свариваемого изделия И каждый из них выполнен в виде установленной на направляющих в корпусе обоймы с гайковертом, соединенной со штоком цилиндра и снабженной флажками, взаимодействующими с бесконтактньдми выключателями на корпусе. На фиг. 1 изображено устройство, вид в плане; на фиг. 2 - мехаййзмы управления при закреплении прижимов, вид А на фиг. 1; на фиг. 3 - механиз мы управления при раскреплении прижи мов, вид В на фиг. 1. Устройство для сборки и сварки со держит основание 1, механизированный поворотный стол 2, содержащий позиции загрузки а, закрепления б, сварки в и г, остывания сварного шва д, е, ж, 3, раскрепления и, разгрузки к механизмы 3, 4 управления винтовыми прижимами для закрепления деталей, установленные стационарно на стойке 5, сварочные автоматы б, 7, механизм 8, 9 управления винтовыми прижимами при раскреплении сваренного изделия, установленные на стойке 10, и механизм . разгрузки li. Механизированный поворотный стол 2 состоит из многопозиционной планшайбы 12, установленной на опорный подшипник 13 и вращающейся вокруг вертикальной оси 14, соединенной муфтой 15 с механизмом поворота 16, выполненным в виде зубчато-цевочного механизма мальтийского креста, получающего вращение от привода 17 через коническое колесо 18. На планшайбе 12 смонтированы сборочные приспособления 19, каждое из которых содержит корпус 20, горизонтальный 21 и верти кальный 22 винтовые прижимы и снабжено базовыми штырями 23 и регулируе мой опорой 24 для установки сваривае мых деталей. Горизонтальный винтовой прижим 21 установлен на поворотном рычаге 25, снабженном фиксатором 26 Механизмы управления винтовыми прижимами при закреплении 3, 4 и раскреплении 8, 9 по конструкции оди наковы и отличаются направлением вра щения головок 27 гайковертов 28. Механизм управления прижимом состоит и корпуса 29, на направляющих 30 которого установлена обойма 31 с закрепленным в ней гайковертом 28 с головкой 27 и соединенная со штоком силового цилиндра- 32. На обойме «размещены флажки 33, взаимодействующие с бесконтактными выключателями 34, з коепленными на корпусе 29. На стойке 10 закреплен копир 35, взаимодействующий с поворотным рычагом 25 сборочного приспособления 19. Устройство работает следующим образом. Детали, подлежащие сварке, вручну укладываются в сборочное приспособление 19, находящееся на позиции загрузки и включают привод 17 поворота планшайбы 12 в направлении позиции закрепления деталей. После поворота планшайбы на один шаг собранное изделие переходит на позицию закрепления, а в очередном приспособлении на позиции загрузки собирается следующее. На позиции закрепления деталей горизонтальным 21 и вертикальным 22 винтовьзми прижимами автоматически включаются гайковерты 28 и силовые цилиндры 32, осуществляющие поступательное перемещение обойм ЗГ с гайковертами в направлении винтовых прижимов. Вращающиеся головки 27 гайковертов 28 входят в зацепление с винтовыми прижимами 21 и 22, в результате чего происходит закрепление деталей в сборочном приспособлении 19. После закрепления деталей по командам соответствуквдих бесконтактных выключателей гайковерты 28 отключаются и силовые цилиндры 32 отводят их в исходное положение. За каждый очередной поворот собранные изделия проходят последовательно через позиции сварки, остывания сварвого шва, раскрепления и разгрузки. При переходе приспособления с изделием с позиции раскрепления на позицию разгрузки рычаг 25 горизонтального прижима 21 взаимодействует с копиром 35, закрепленным на стойке 10 и разворачивается в нерабочее положение, обеспечивая возможность разгрузки приспособления, и удерживается фиксатором 26. На позиции загрузки рычаг вручную переводится в рабочее положение. Такое исполнение устройства обеспечивает стабильность качества свариваемых изделий и.упрощает конструкцию сборочных приспособлений. Формула изобретения Устройство для сборки и сварки изделий, содержащее основание, на котором смонтирована поворотная планшайба с расположенными по ее окружности технологическими позициями загрузки, закрепления, сварки, раскрепления и разгрузки, размещенные на планшайбе сборочные приспособления, имеющие прижимы и механизмы управления прижимами, отличающеес я тем, что, с целью упрощения конструкции и повьшения качества сварного соединения:, прижимы выполнены винтоэь&ш, а механизмы управления ими установлены на основании стационарно в зоне позт1ий закрепления и раскрепления свариваемого изделия и каждый ИЗ них вьтолнен в виде установленной на направляющих в корпусе обоймы с гайковертом, соединенной со штоком цилиндра и снабженной флажками, взаимодействующими с бесконтактными выключателями на корпусе. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 323239, кл. В 23 К 37/04, 1970. 2.Авторское свидетельство СССР № 503691, кл. В 23 К 37/04, 1973. ё IS

Авторы

Даты

1981-02-15—Публикация

1979-03-05—Подача