(54) МНОГОПОЗИЦИОННОЕ ЗАХВАТНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки | 1984 |

|

SU1177113A1 |

| Устройство для сборки деталей типа вал-втулка | 1984 |

|

SU1177112A1 |

| Сборочно-захватная головка манипулятора | 1984 |

|

SU1191281A1 |

| Групповой схват промышленного робота | 1981 |

|

SU975389A1 |

| Многопозиционное зажимное устройство | 1981 |

|

SU975305A1 |

| Устройство для установки вала в отверстие | 1988 |

|

SU1657328A1 |

| Автоматический сборочный комплекс | 1987 |

|

SU1521545A1 |

| Устройство для сборки бесфасочных пазовых соединений | 1982 |

|

SU1088911A1 |

| Автоматическая роторная линия для сборки радиочастотных соединителей | 1978 |

|

SU785924A1 |

| Полуавтомат для сборки изделий типа галетных переключателей | 1981 |

|

SU1069971A1 |

Изобретение относится к робототехнике, а именно к рабочим органам промышленных роботов, и может быть использовано для автоматизации сборочных процессов в машиностроении, приборостроении и других отраслях.

Известно многопозиционное захватное устройство, содержащее зажимные механизмы, расположенные на держателе, фиксатор и привод 13.

Однако известное устройство имеет низкую производительность ввиду того, что может быть использовано только при последовательном цикле работы, исключающем параллельную групповую сборку узлов.

-Целью настоящего изобретения является повышение производительности промышленных роботов при сборке деталей, расширение их технологических возможностей.

Для достижения указанной цели захватное устройство промышленного робота снабжено обоймой и расположенным на держателе толкателем с индивидуальньм приводом, причем держатель установлен в обойме с возможностью поворота относительно нее.

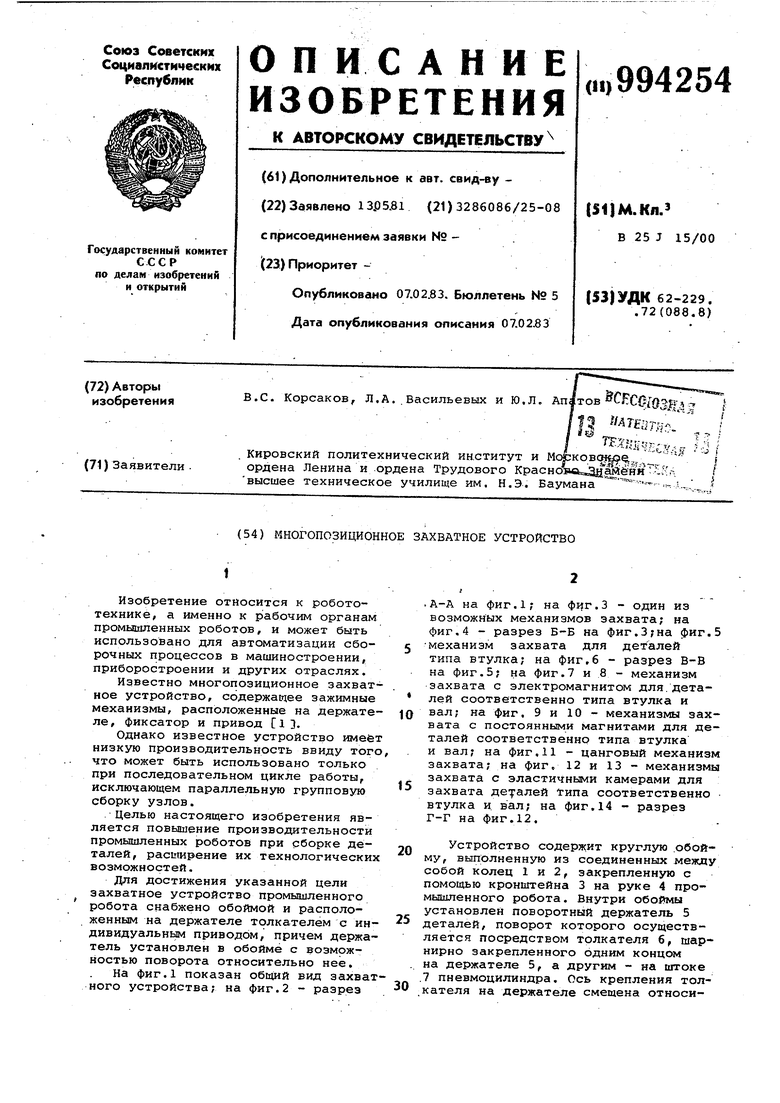

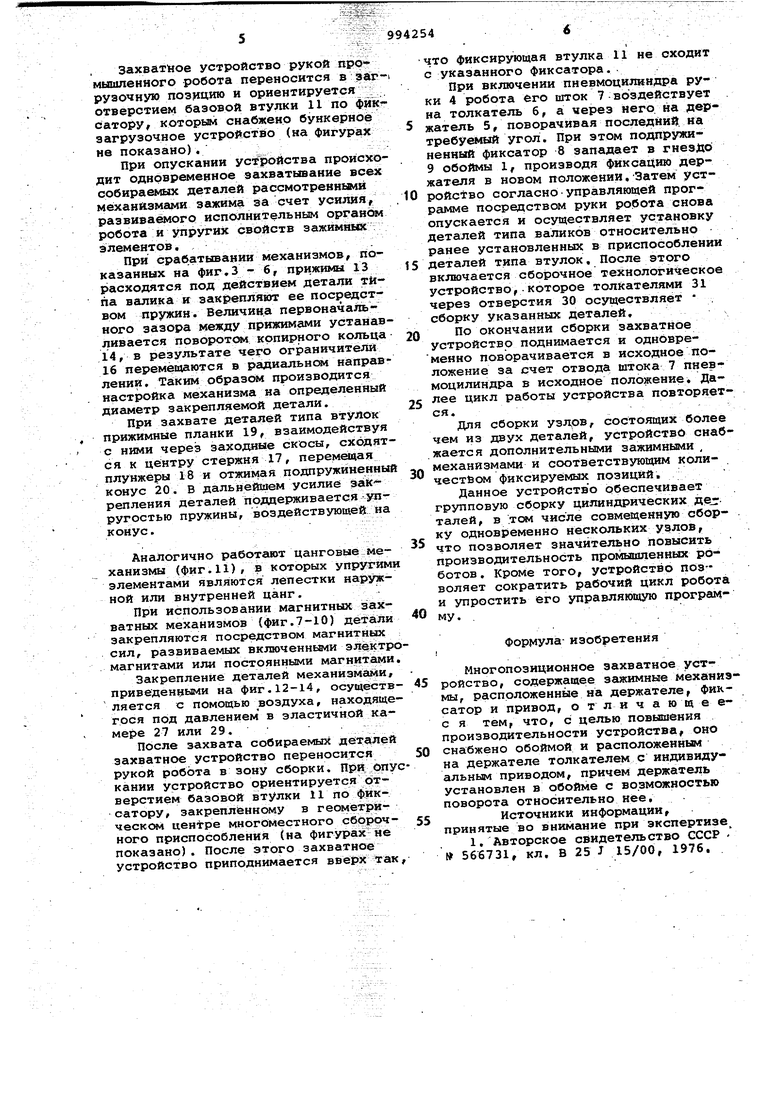

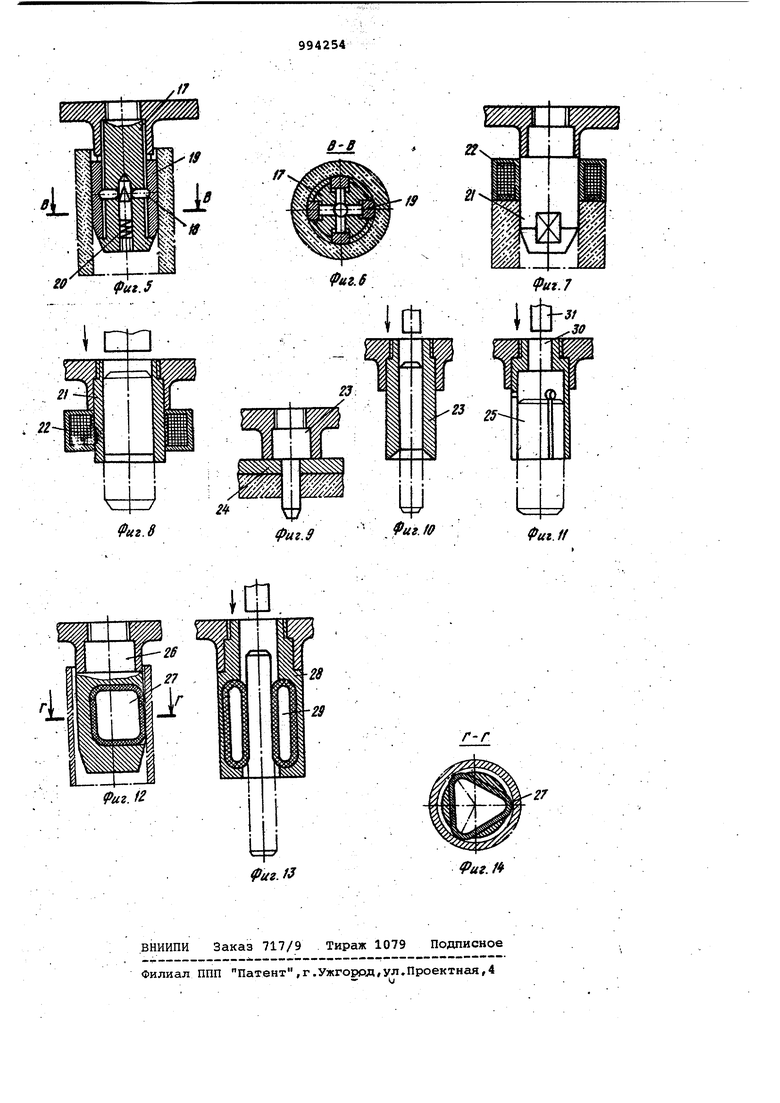

На фиг.1 показан общий вид захватного устройства; на фиг.2 - разрез

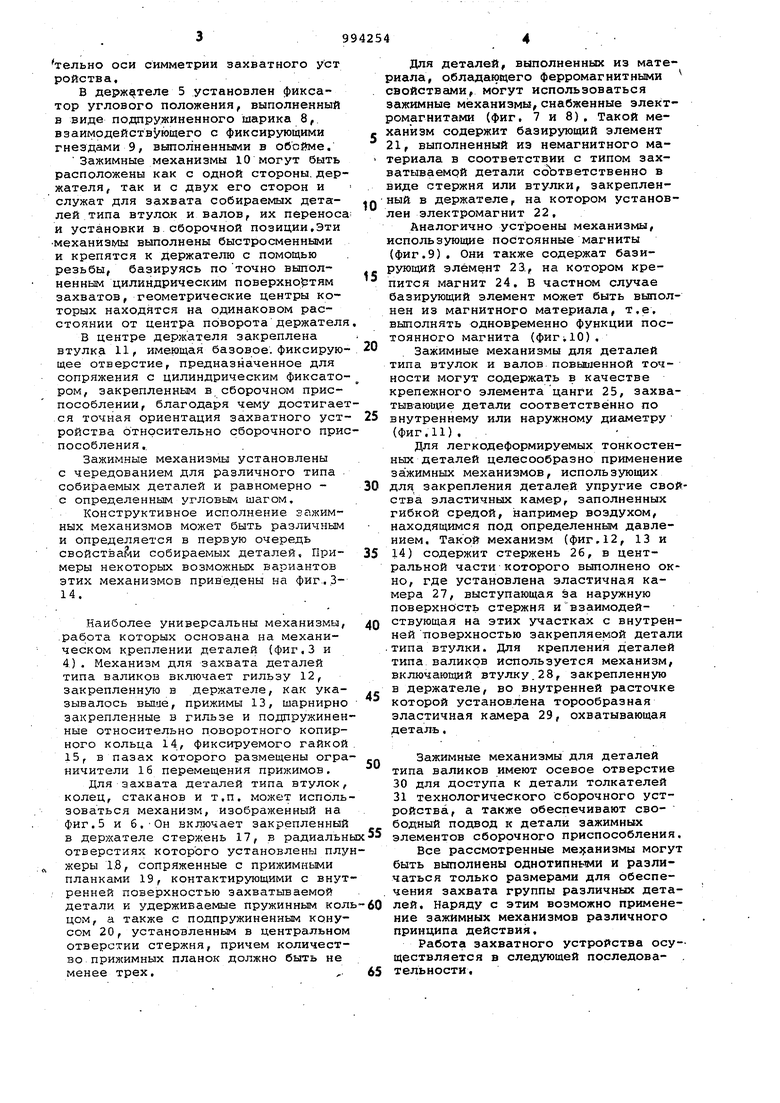

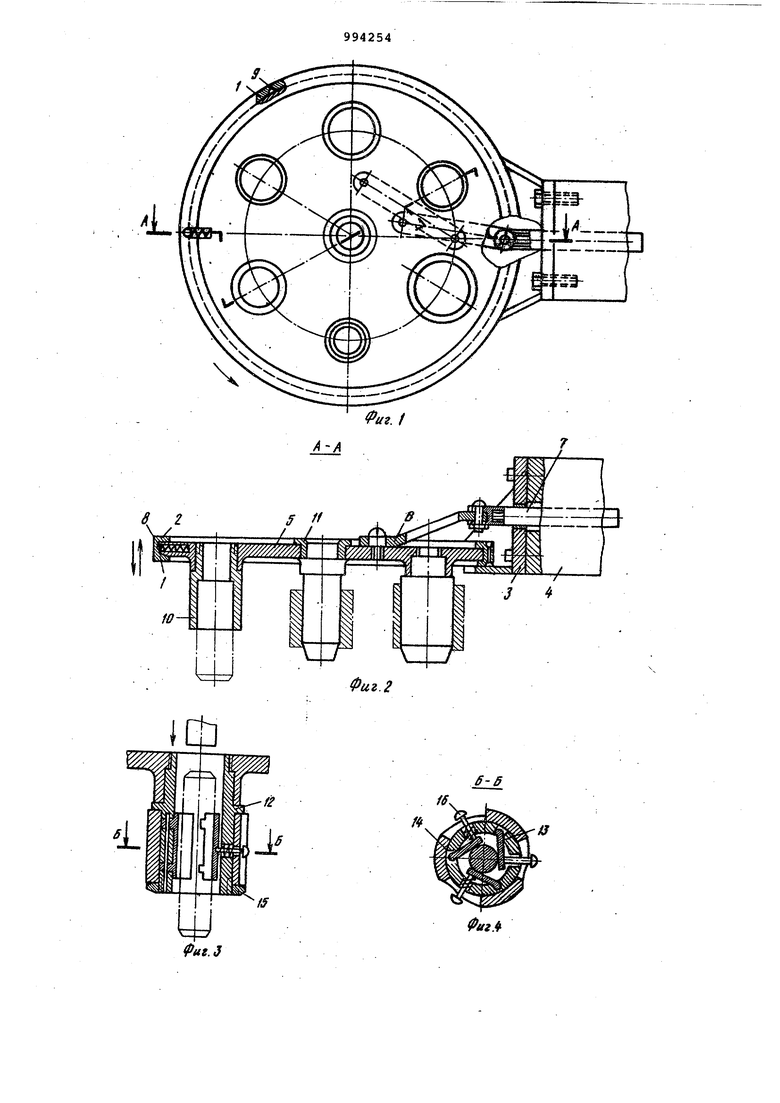

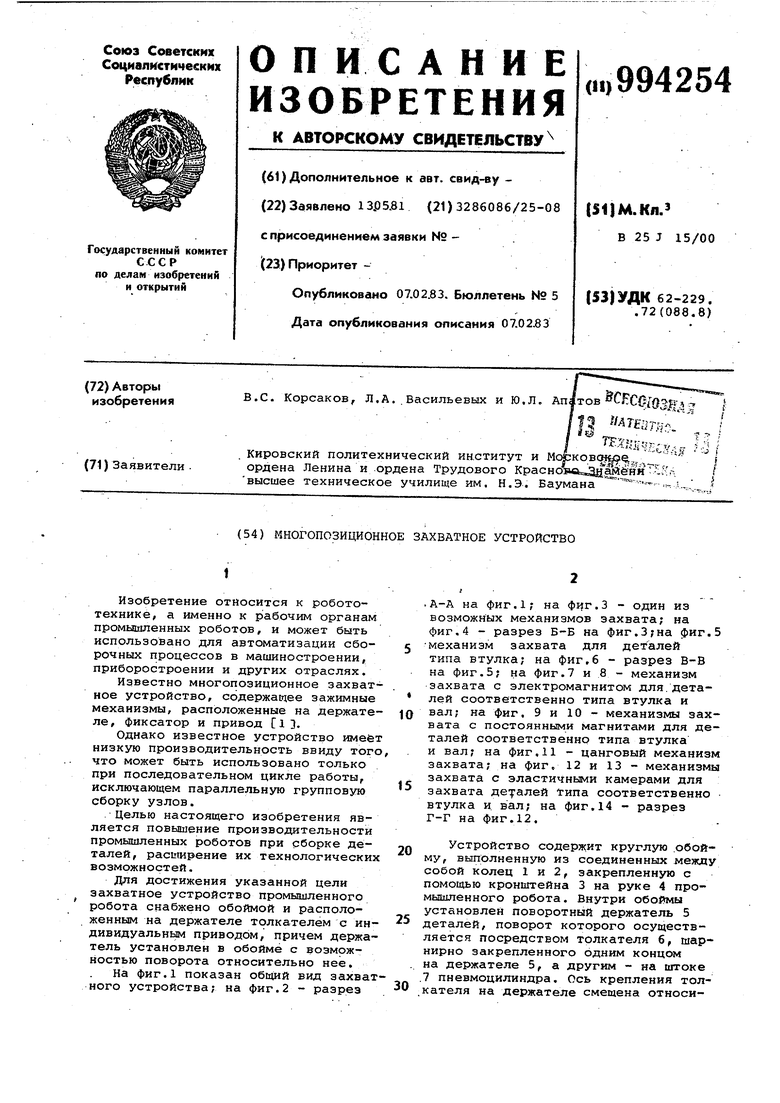

.А-А на фиг.1; на фиг.З - один из возможных механизмов захвата; на фиг.4 - разрез Б-Б на фиг.З;на фиг.5

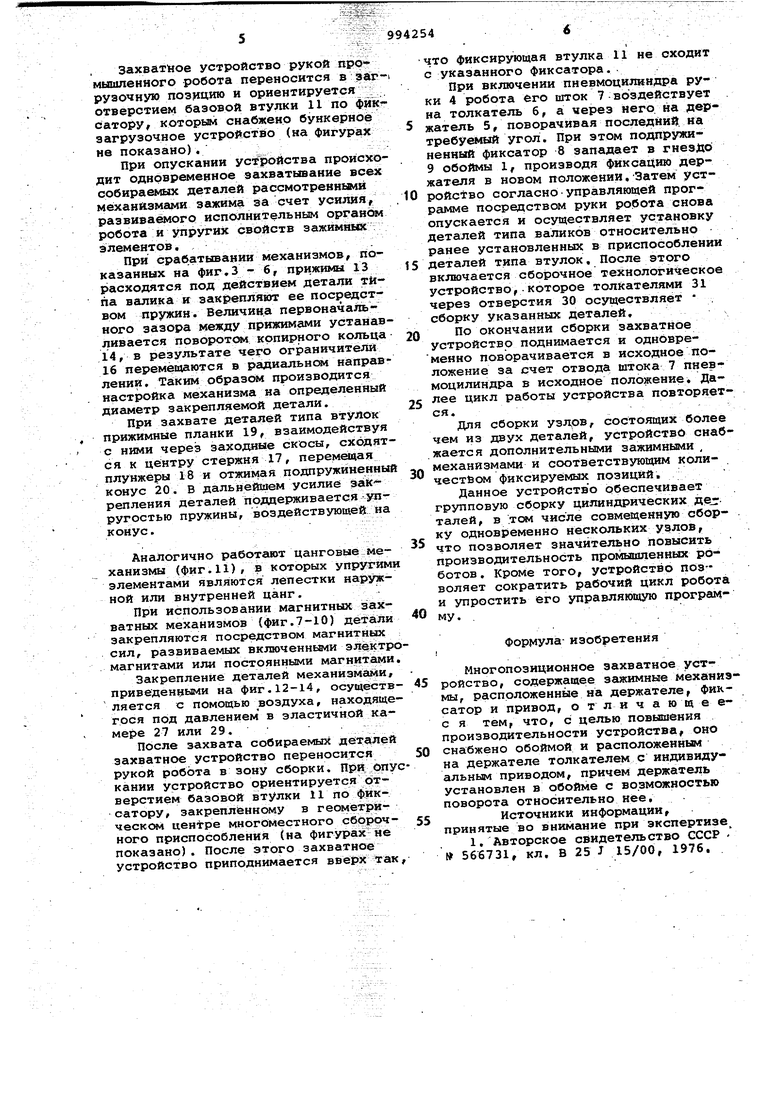

механизм захвата для деталей типа втулка; на фиг,6 - разрез В-В на фиг.5 на фиг.7 и 8 - механизм захвата с электромагнитом для.деталей соответственно типа втулка и вал; на фиг. 9 и 10 - механизмы зах10вата с постоянными магнитами для деталей соответственно типа втулка и вал; на фиг.11 - цанговый механизм захвата; на фиг, 12 и 13 - механизмы захвата с эластичными камерами для

15 захвата типа соответственно втулка и. вал; на фиг. 14 - разрез Г-Г на фиг.12.

Устройство содержит круглую .обой20му, выполненную из соединенных между собой колец 1 и 2, закрепленную с помощью кронштейна 3 на руке 4 промышленного робота. Внутри обоймы установлен поворотный держатель 5

25 деталей, поворот которого осуществляется посредством толкателя 6, шарнирно закрепленного одним концом на держателе 5, а другим - на штоке .7 пневмоцилиндра. Ось крепления тол30кателя на держателе смещена относительно оси симметрии захватного уст ройства, В держателе 5 установлен фиксатор углового положения, выполненный в виде подпружиненного шарика 8,. взаимодействующего с фиксирующими гнездами 9, выполненными в обойме. Зажимные механизмы 10 могут быть расположены как с одной стороны, держателя, так и с двух его сторон и служат для захвата собираемых деталей типа втулок и валов, их переноса и установки в сборочной позиции,Эти механизмы выполнены быстросменными и крепятся к держателю с помощью резьбы, базируясь по точно выполненным цилиндрическим поверхностям захватов, геометрические центры которых находятся на одинаковом расстоянии от центра поворота держателя В центре держателя закреплена втулк а 11, имеющая базовое, фиксирую щее отверстие, предназначенное для сопряжения с цилиндрическим фиксато ром, закрепленным в сборочном приспособлении, благодаря чему достигае ся точная ориентация захватного уст ройства относительно сборочного при пособления.. Зажимные механизмы установлены с чередованием для различного типа собираемых деталей и равномерно с определенным угловым шагом. Конструктивное исполнение зажимных механизмов может быть различным и определяется в первую очередь свойства 1И собираемых деталей. Примеры некоторых возможных вариантов этих механизмов приведены на фиг.. ,314. Наиболее универсальны механизмы, .работа которых основана на механическом креплении деталей (фиг.З и 4). Механизм для захвата деталей типа валиков включает гильзу 12, закрепленную в держателе, как указывалось вьаие, прижимы 13, шарнирно закрепленные в гильзе и подпружинен ные относительно поворотного копирного кольца 14, фиксируемого гайкой 15, в пазах которого размещены огра яичители 16 перемещения прижимов. Для захвата деталей типа втулок, колец, стаканов и т.п. может исполь зоваться механизм, изображенный на фиг.5 и 6.Он включает закрепленный в держателе стернсень 17, в радиальн отверстиях которого установлены плу жеры 1.8, сопряженные с прижимными планками 19, контактирующими с внут ренней поверхностью захватываемой детали и удерживаемые пружинным кол цом, а также с подпружиненным конусом 20, установленным в центральном отверстии стержня, причем количество прижимных планок должно быть не менее трех., Для деталей, выполненных из матеиала, обладающего ферромагнитными свойствами, могут использоваться зажимные механизмы,снабженные электомагнитами (фиг. 7 и 8), Такой механизм содержит базирующий элемент 21, выполненный из немагнитного материала в соответствии с типом захватываемой детали соЬтветственно в виде стержня или втулки, закрепленный в держателе, на котором установлен электромагнит 22, Аналогично устроены механизмы, использующие постоянные магниты (фиг.9). Они также содержат базирующий элемент 23., на котором крепится магнит 24, в частном случае базирующий элемент может быть выполнен из магнитного материала, т.е. выполнять одновременно функции постоянного магнита (фигЛО). Зажимные механизмы для деталей типа втулок и валов повышенной точности могут содержать в качестве крепежного элемента цанги 25, захватываюйще детали соответственно по внутреннему или наружному диаметру (фиг.11). Для легкодеформируемых тонкостенных деталей целесообразно применение за;жимных механизмов, использующих для закрепления деталей упругие свойства эластичных камер, заполненных гибкой средой, например воздухом, находящимся под определенным давлением. Такой механизм (фиг,12, 13 и 14) содержит стержень 26, в центральной части которого выполнено окно, где установлена эластичная камера 27, выступающая &а наружную поверхность стержня ивзаимодействующая на этих участках с внутренней Поверхностью закрепляемой детали типа втулки. Для крепления деталей типа валиков используется механизм, включающий втулку.28, закрепленную в держателе, во внутренней расточке которой установлена торообразная эластичная камера 29, охватывающая деталь. Зажимные механизмы для деталей типа валиков имеют осевое отверстие 30для доступа к детали толкателей 31технологического сборочного устройства, а также обеспечивают свободный подвод к детали зажимных элементов сборочного приспособления. Все рассмотренные ме: анизмы могут быть выполнены однотипньтми и различаться только размерами для обеспечения захвата группы различных деталей, наряду с этим возможно применение заж})мных механизмов различного принципа действия. Работа захватного устройства осуществляется в следующей последова- , тельности.

Захватное устройство рукой промышленного робота переносится в загрузочную позицию и ориентируется отверстием базовой втулки 11 по фиксатору, которым снабжено бункерное загрузочное устройство (на Фигурах

не показано).

При опускании ус ройства происходит одновременное захватывание всех собираемых деталей рассмотренными механизмами зажима за счет усилия развиваемого исполнительным органом робота и упругих свойств зажимных элементов.

При срабатывании механизмов, показанных на фиг,3-6, прижимы 13 расходятся под действием детали типа вгшика и закрепляют ее посредством пружин. Величина первоначального зазора между прижимами устанавливается поворотом крпирного кольца 14, в результате чего ограничители 16 перемешаются в радиальном направлении . Таким образом производится настройка механизма на определенный диаметр закрепляемой детали.

При захвате деталей типа втулок прижимные планки 19, взаимодействуя с ними через заходные скосы, сходятся к центру стержня 17, перемещая плунжеры 18 и отжимая подпружиненный конус 20. в дальнейшем усилие закрепления деталей Поддерживается упругостью пружины, воздействующей на конус.

Аналогично работают цанговые-ме- ханизмы (фиг.11), в которых упругими злементами являются лепестки наружной или внутренней цанг.

При использовании магнитных захватных механизмов (фиг.7-10) детали закрепляются посредством магнитных сил, развиваемых включенньвли злектромагнитами или постоянными магнитами.

Закрепление деталей механизмгили, приведенными на фиг.12-14, осуадествляется с помощью воздуха, находящегося под давлением в зластичной камере 27 или 29.

После захвата собираемых деталей захватное устройство переносится рукой робота в зону сборки. При, опускании устройство ориентируется отверстием базовой втулки lino фиксатору, закреплённому в геометрическс центре многоместного сборочного приспособления (на фигурах не показано). После этого захватное устройство приподнимается вверх так.

что фиксирующая втулка 11 не сходит с указанного фиксатора.

При включении пневмоцилиндра руки 4 робота его шток 7 воздействует на толкатель 6, а через него, на держатель 5, поворачивая последний, на требуемый угол. При зтом подпружиненный фиксатор 8 западает в гнездб 9 обоймы 1, производя фиксацию держателя в новом положении. -Затем устройство согласно управляющей прогpeiMMe посредством руки робота снова опускается и осуществляет установку деталей типа валиков относительно ранее установленных в приспособлении деталей типа втулок, После этого включается сборочное технологическое устройство, которое толкателями 31 через отверстия 30 осуществляет сборку Указанных деталей.

По окончании сборки захватное устройство поднимается и одновременно поворачивается в исходное положение за счет отвода штока 7 пневмоцилиндра в исходное положение. Далее цикл работы устройства повторяется.

Для сборки уздрв, состоящих более чем из двух деталей, устройство снабжается дополнительными зажимными , механизмами и соответствующим количести см фиксируемых ПОЗИЦИЙ.

Данное устройство обеспечивает групповую сборку цилиндрических де:г талей, в том числе совмещенную сборку одновременно нескольких узлов, что позволяет значительно повысить производительность промышленных роботов . Кроме того, устройство поз воляет сократить рабочий цикл робота и упростить его управляющую программу ..

Формула- изобретения

Многопозиционное захватное устройство, содержащее зажимные механизмы, расположенные на держателе. Фиксатор и привод, о т ли ч а ющ е ес я тем, что, с целью повышения . производительности устройства, оно снабжено обоймой и расположенным на держателе толкателем с индивидуальным приводом, причем держатель установлен в обойме с во.зможностью поворота относительно нее.

Источники информации, принятые во внимание при зкспертизе

Фиг.2

е-б

Авторы

Даты

1983-02-07—Публикация

1981-05-13—Подача