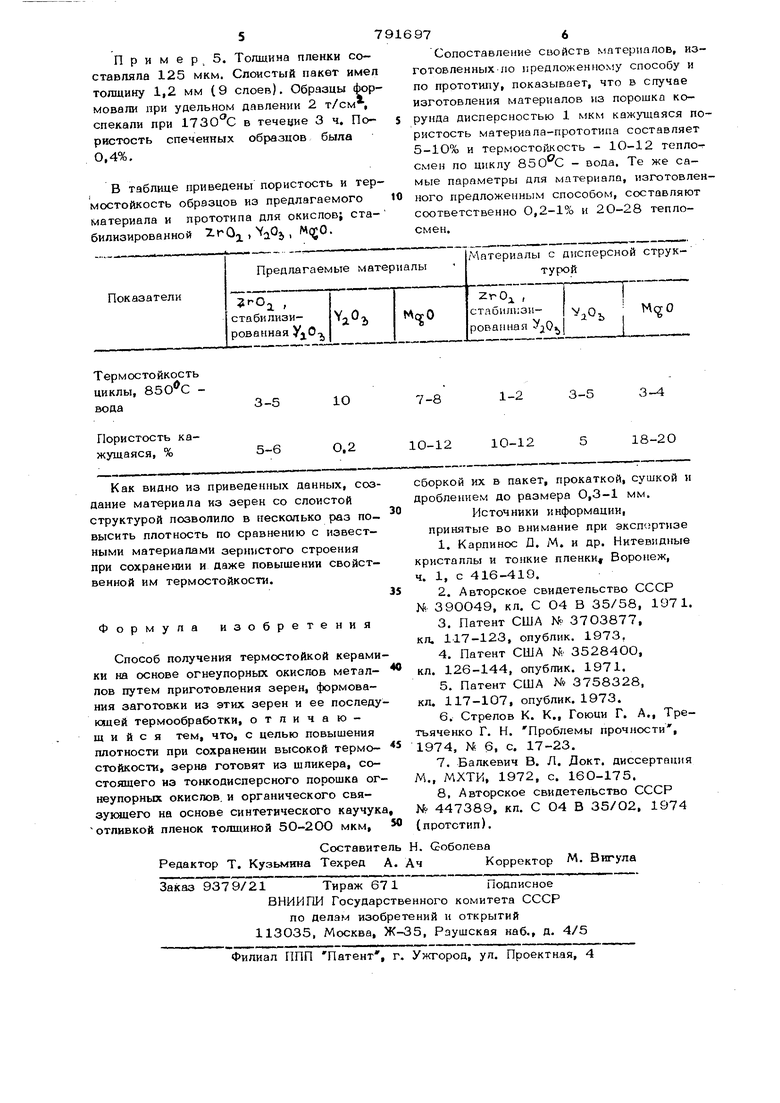

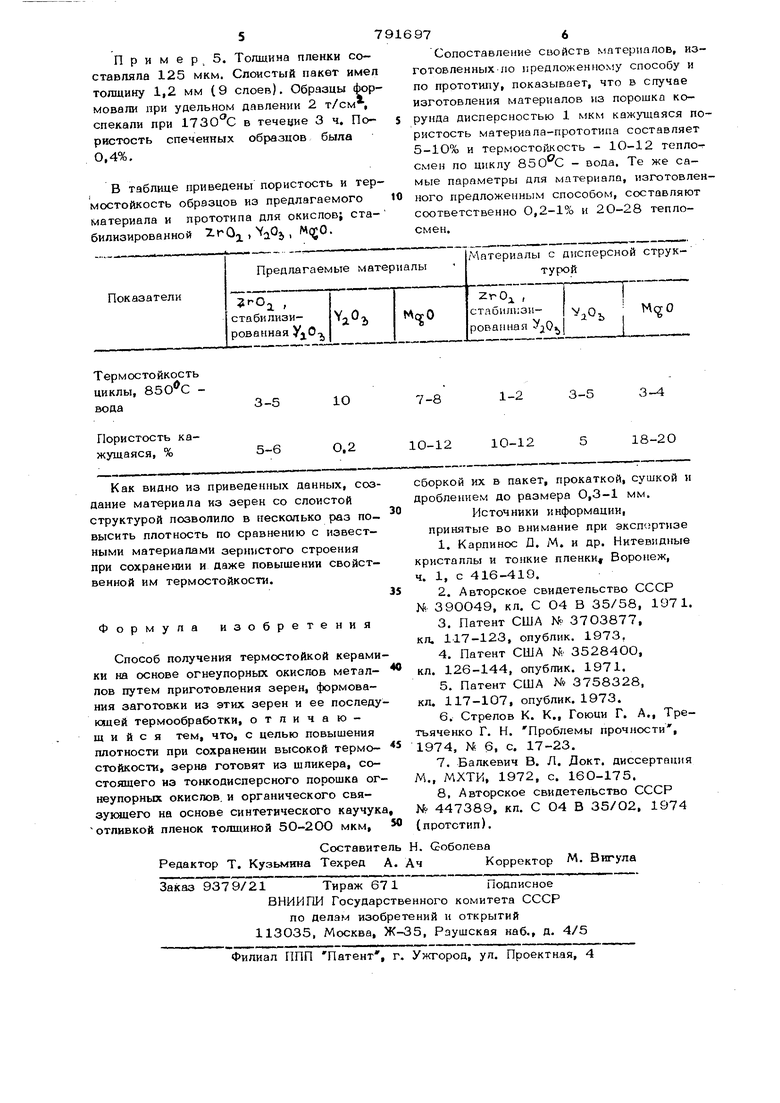

Изобретение относится к высокотемпе(ратурным керамическим материалам, применяемым в огнеупорной промышленности, металтгургии, энергетике. Известны высокотемпературные керамические материалы, обладающие достаТО.ЧНО высокой термостойкостью, например керамика, армированная нитевидными крис таллами П-З и Г231 Однако повышенная пористость таких материалов и трудности, связанные с ориентированием нитевидных кристаллов в структуре, су1цеств|енно снижают прочностные их свойства и эрозионную стойкость. Известны также пути повышения термической стойкости керамики, связанные ссозданиём микротрещиноватой (фрагментальной) структуры, достигаемой комбини рованием керамических тиатериалов с различными коэ(})фициентами термического расширения ГЗЗ-ГзЗ. При такой структуре обеспечивается опредепенная разрядка термических напряжений за счет независимости перемещения друг относительно друга элементарных объемов - фрагментов, образующихся при объединении микротрещин (бЗ. Недостатком керамики, полученной этими способам, является ее высокая пористость, . Известен также способ получения термостойкой керамики зернистого строения путем подбора определенного фракционного соотношения зерен отсевом или грануляцией f73. Наиболее близким к изобретению техническим решением является способ no;iyчения термостойкой керамики на основе огнеупорных окислов металлов путем приготовления зерен, имеющих форму тетраэдров, из предварительно изготс ленных стержней с последующим формированием из тетраэдре заготовок и их спеканием vf. При этом снимаются трудности, связанные с введением; нитевидных кристаллов, или с введением какой-либо второй керамической фазы, необходимой для созаания микротрещиноватой структуры, но не всегда желательной с точки зрения сохранения специфических свойств, присуших какой-либо однофазной керамике. Однако, имея высокую термостойкость, керамика, полученная указаннь:м способом является пористой (пористость 18-25%), что значительно снижает ее прочность, эрозио1сную стойкость. Цель изобретения - повышение плотности керамики при сохранении высокой термостойкости. Поставленная цель достигается тем, что при способе получения термостойкой керамики на основе огнеупорных окислов путем приготовления зерен, формования заготовки из Э1их зерен и ее последующей термообработки, зерна готовят из шликера состоящего из тонкодисперсного порошка огнеупорных окислов, и органического связующего на основе синтетическо1ю каучука, отливкой пленок толщиной 50-2ООмкм сборкой их в пакет, прокаткой, сушкой и дробле1шем до размера 0,3-1 мм. При этом граница слоев в самом зерне и границы между зернами можно рассматривать как микротрещины канального типа, при взаимодействии с которыми происходит торможение трещины при разрушении образца, и повышается стойкость материала к воздействию термомеханических напряжений. Указанная структура закладывается уже в самой технологии получения материала. Так как слои, образующие зерна, готовят из тонкодисперсных керамических порошков, а сами зерна обладают достаточной пластичностью из-за наличия связи в слоях, происходит достаточное упло нение зерен уже при прессовании, и в про цессе спекания образуется практически беспористый материал. Увеличение размера зерен более 1 мм ведет к повышению пористости, получение же зерна размером менее О,3 мм связано с технологическими трудностями. Толщина слоем не менее 5О мкм лимитируется технологией их получения. При толщине слоя более 20 мкм термостойкость материала с высокой плот ностью уменьшается из-за уменьшения ко личества границ раздела слоев и изменения тем самым структуры микротрещиноватости. Зерна получают следующим образом. Вначале готовят из мелкодисперсного керамического порошка пленки толщиной 50-2ОО мкм, укладывают их послойно в пакет до общей толщины О,6 мм, затем пакет уплотняют до толщины О,3-1 мм 974 и дробят его на гранулы (зерна), и таким образом каждое зерно получается состоящим из слоев .Далее получают уже образцы материала по известной технологии, т.е. из зерен формуют образцы и подвергают их спеканию, пористость образцов при этом составляет 0,2-О,4%. Пример 1. Готовят шликер из тонкодислерсного порошка корунда (размер частиц 1-2 мкм) и растЬора связующего (4%-ный раствор каучука в смеси бензин-ацетон). Соотношение порошка и раст- вора в шликере составляет 1:1,1, Шликер отливают на движущуюся полиэтиленовую ленту - подложку через фильеру. Регулированием зазора между лентой-подложкой и фильерой задают толщину пленки: при величине зазора 0,О12 мм получают пленку толщиной 50 мкм. Собирают слоистый пакет толщиной 0,6 мм (12 слоев) и прокатывают его до толщины О,3 мм и сушат. Уплотненный пакет дробят на зерна (гранулы) с линейным размером 0,3 мм. Засыпают гранулы в пресс-форму и формуют образцы при удельном давлении 1,5 т/см5 Образцы спекают в кислородной печи при температуре ,выдержка - 3 ч. Спеченные образцы имели пористость 0,2%. Пример 2. Приготовление шликера и литье пленок в этом и следующих примерах производят так же, как в примере 1. Толщина пленки - 5О мкм. Собирают слоистый пакет толщиной 2 мм (40 слоев) и прокатывают до толщины 1 мм. Пакет сушат и дробят на зерна (гранулы) с линейным размером 1,0 мм. Засыпают гранулы в пресс-форму и формуют образць1 при давлении 2,5 т/см. Образцы .спекают при тех же условиях, что и в примере 1. Пористость спеченных образцов составляла 0,4%. .Пример 3. Толщина пленки составляла 2О мкм при величине зазора О,О2 мм. Собирают слоистый пакет толщиной О,6 мм (3 слоя) и уплотняют его до толщины О,3 мм, затем сушат и дробят на гранулы размером О,3 .мм. Образ цы формуют при давлении 2 т/см, спекают при в течение 3 ч. Пористость спеченных образцов составляла 0,2%, П р и м е р 4. Толщина пленки составляла 2ОО мкм. Слоистый пакет собирают толщиной 1,2 мм (6 слоев) и уплотняют до тогацины О,6 мм. Затем сушат и дробят иа гранулы размером О,6 мм. Образцы формуют при удельном давлении 2,5 т/см, спекают при в течение 3 ч. Пористость спеченных образцов составляла О,4%. 5 П р и м е р . 5. Толщина пленки ставляпа 125 мкм. Слоистый пакет имел тогацину 1,2 мм (9 опоев). Образцы формовали при удельном давлении 2 т/см, спекали при в течение 3 ч. По- s ристость спеченных образцов была 0,4%. В таблице приведены пористость и тер- мостойкость образцов из предлагаемого Ю материала и прототипа для окислов; стабилизированной , VaOj, , 9J° 7916976 со-Сопоставление свойств мптеряапов, изготов ленных-по предпоженмоху способу и по прототипу, показывает, что в случае изготовления материалов из порошка корунца дисперсностью 1 мкм кажущаяся пористость материала-прототипа составляет 5-1О% и термостойкость - 1О-12 тепло-г смен по циклу 850 С - вода. Те же самые параметры дпя материала, изготовленного предложенным способом, составляют соответственно 0,2-1% и 2О-28 теплосмен.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения керамического материала | 1981 |

|

SU975682A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 1999 |

|

RU2170715C2 |

| Способ синтеза для производства содержащих цирконат кальция материалов, а также шихта и грубокерамическое огнеупорное изделие, содержащее предварительно синтезированный содержащий цирконат кальция гранулированный материал | 2018 |

|

RU2763197C2 |

| Способ получения керамики | 1981 |

|

SU996389A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ИЗДЕЛИЙ СФЕРИЧЕСКОЙ ФОРМЫ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2019 |

|

RU2731751C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2545270C1 |

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

| Способ получения пористой алюмооксидной керамики | 2015 |

|

RU2610482C1 |

| Состав шликера для получения пористой керамики | 2021 |

|

RU2788410C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

Авторы

Даты

1980-12-30—Публикация

1977-12-14—Подача