Изобретение относится к подшипниковой промышленности и может быть использовано преимущественно для определения радиального зазора подшипников.

Известен способ определения радиального зазора подшипников, заключающийся в том, что вращают подшипник с заданной скоростью, измеряют амплитуду вибрации невращающегося кольца подшипника при этой скорости вращения и по результатам измерений рассчитывают зазор в подшипнике

Однако известный способ имеет низкую точность измерения радиального зазора подшипника.

Целью изобретения является повышение точности измерения радиального зазора подшипников за счет исключения погрешности пространственного распо ложения точки измерения вибрации.

Поставленная цель достигается тем, что согласно способу вращают подшипник при двух различных скоростях вращения, измеряют при этих скоростях амплитуду вибрации невращающегося кольца подшипника, находят отношение измеренных амплитуд и отношение скоростей и рассчитывают радиальный зазор по найденным отношениям.

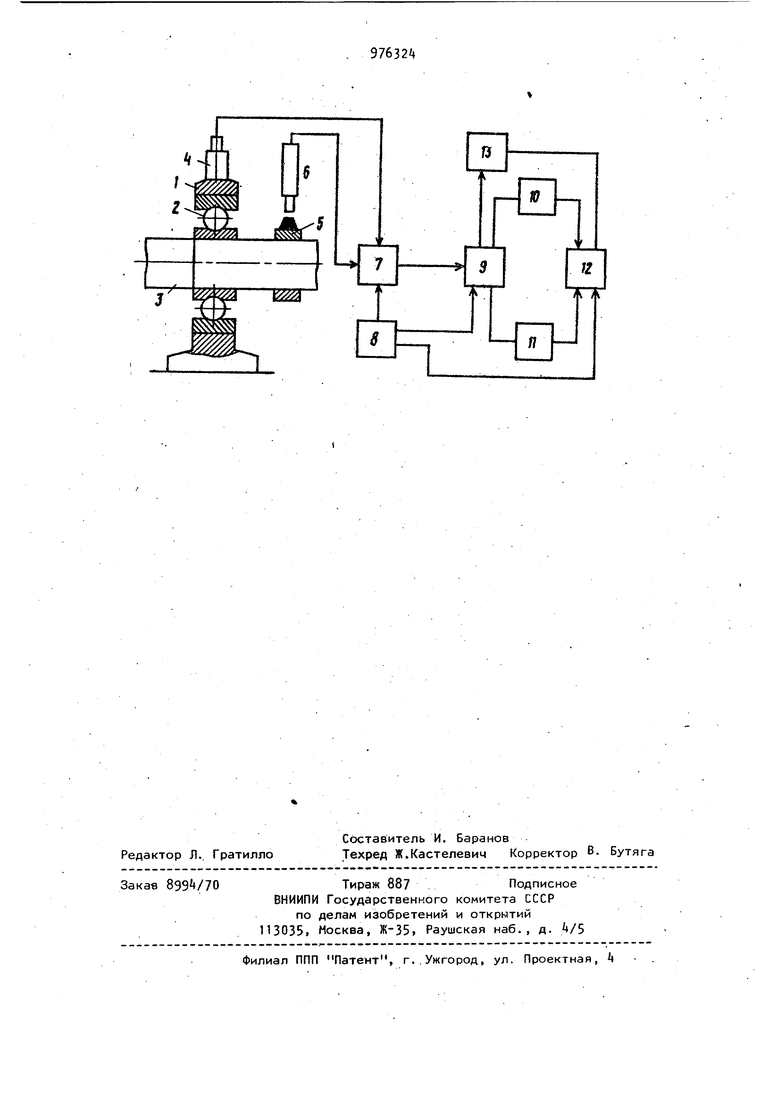

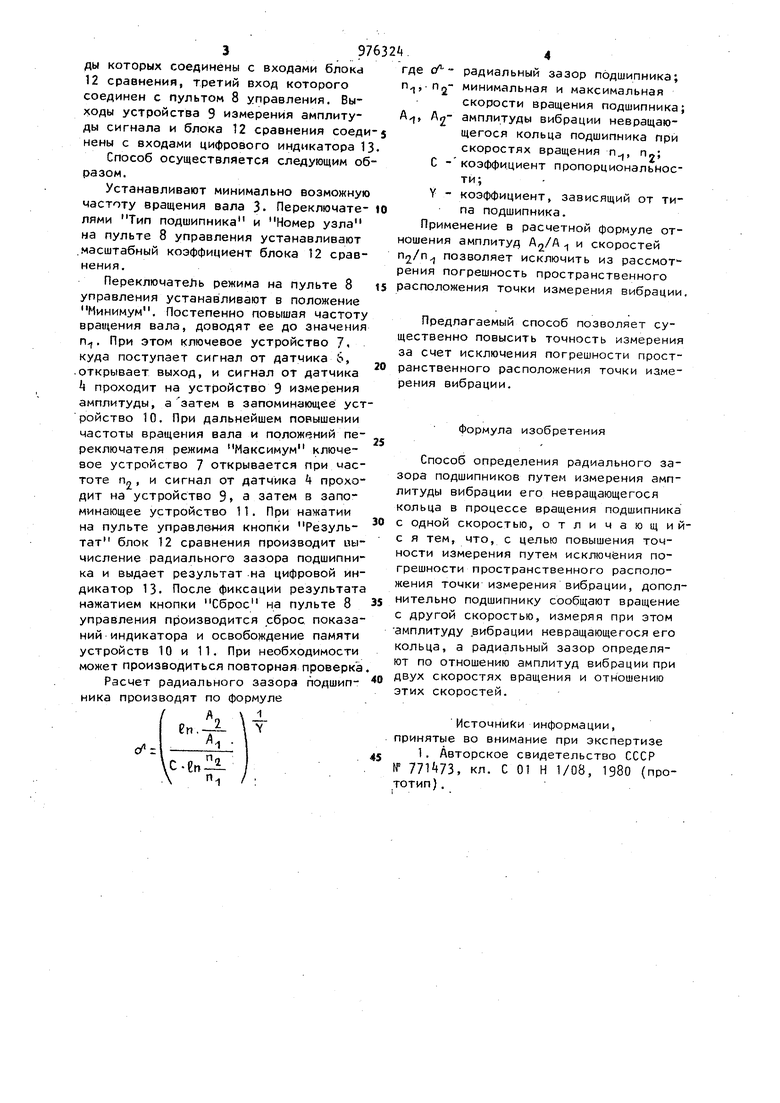

На чертеже представлена предлагаемая схема устройства.

В корпусе 1 установлено невращающееся наружное кольцо испытуемого подшипника 2, внутреннее кольцо которого смонтировано на валу 3 и вибродатчик t. На валу 3 установлена подвижная часть.5 датчика 6 частоты вращения вала 3.

Датчики Ц и 6 соединены с входами ключевого устройства 7, управляемый вход которого соединен с пультом 8 управления. Выход ключевого устройства 7 соединен с входом устройства 9 измерения амплитуды сигнала. Управляемый вход устройства соединен с пуль.том 8 управления, а выходы,- с запоминающими устройствами 10 и 11, выходы которых соединены с входами блока 12 сравнения, третий вход которого соединен с пультом 8 управления. Выходы устройства 9 измерения амплитуды сигнала и блока 12 сравнения соеди иены с входами цифрового индикатора 1 Способ осуществляется следующим об разом. Устанавливают минимально возможную частоту вращения вала 3. Переключателями Тип подшипника и Номер узла на пульте 8 управления устанавливают .масштабный коэффициент блока 12 сравнения. Переключатель режима на пульте 8 управления устанавливают в положение Минимум. Постепенно повышая частоту вращения вала, доводят ее до значения П-,. При этом ключевое устройство 7 куда поступает сигнал от датчика 6, .открывает выход, и сигнал от датчика k проходит на устройство 9 измерения амплитуды, азатем в запоминающее уст ройство 10. При дальнейшем повышении частоты вращения вала и положений переключателя режима Максимум ключевое устройство 7 открывается при частоте п, и сигнал от датчика проходит на устройство 9, а затем в запоминающее устройство 11. При нажатии на пульте управления кнопки Результат блок 12 сравнения производит вычисление радиального зазора подшипника и выдает результат на цифровой индикатор 13. После фиксации результата нажатием кнопки Сброс на пульте В управления производится сброс показаний индикатора и освобождение памяти устройств 10 и 11. При необходимости может производиться повторная проверка Расчет радиального зазора подшипника производят по формуле .с.:: где с/ - радиальный зазор подшипника; п,.П2- минимальная и максимальная скорости вращения подшипника; А, амплитуды вибрации невращающегося кольца подшипника при скоростях вращения п, С - коэффициент пропорциональности;V - коэффициент, зависящий от типа подшипника. Применение в расчетной формуле отношения амплитуд Ag/A и скоростей П2/п позволяет исключить из рассмотрения погрешность пространственного расположения точки измерения вибрации. Предлагаемый способ позволяет существенно повысить точность измерения за счет исключения погрешности пространственного расположения точки измерения вибрации. Формула изобретения Способ определения радиального зазора подшипников путем измерения амплитуды вибрации его невращающегося кольца в процессе вращения подшипника с одной скоростью, отли чающийс я тем, что, с целью повышения томности измерения путем исключения погрешности пространственного расположения точки измерения вибрации, дополнительно подшипнику сообщают вращение с другой скоростью, измеряя при этом амплитуду вибрации невращающегося его кольца, а радиальный зазор определяют по отношению амплитуд вибрации при двух скоростях вращения и отношению этих скоростей. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 77Т473, кл. С 01 Н 1/08, 1980 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОСТАТИЧЕСКИЙ ГИРОСКОП | 1999 |

|

RU2173446C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛЮФТОВ В ПРИВОДЕ СТАНКА | 2009 |

|

RU2399033C1 |

| Устройство для оценки зазоров в кривошипно-шатунном механизме поршневой машины | 1982 |

|

SU1118885A1 |

| Устройство управления аппаратами для перемешивания жидкости в резервуарах | 2022 |

|

RU2795334C1 |

| Способ измерения динамического эксцентриситета электрической машины | 1985 |

|

SU1332466A1 |

| Устройство для воспроизведения малых угловых скоростей | 1990 |

|

SU1720023A1 |

| ДАТЧИК УГЛА | 2004 |

|

RU2279633C2 |

| Способ контроля вязких жидкостей | 1987 |

|

SU1404899A1 |

| Валково-зубчатая дробильная установка | 2024 |

|

RU2835198C1 |

| Устройство для измерения жесткости подшипника качения | 1983 |

|

SU1134896A2 |

Авторы

Даты

1982-11-23—Публикация

1981-01-29—Подача