(54) МЕХАНИЗМ ДЛЯ ИЗВЛЕЧЕНИЯ ОТЛИВОК ИЗ ЦЕНТРОБЕЖНОЛИТЕИНОИ ФОРМЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежнолитейная машина | 1979 |

|

SU865505A1 |

| МАШИНА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 1995 |

|

RU2100140C1 |

| Кокильный карусельный комплекс | 1990 |

|

SU1720791A1 |

| Металлическая форма для получения отливок | 1982 |

|

SU1046010A1 |

| Центробежнолитейная горизонтальная установка | 1980 |

|

SU921672A1 |

| Кокильная машина | 1976 |

|

SU722668A1 |

| Установка для извлечения отливок из разъемных форм центробежнолитейных машин | 1981 |

|

SU1014642A1 |

| Устройство для извлечения отливок из постоянных литейных форм | 1974 |

|

SU506467A1 |

| Устройство для установки крышек в изложницу центробежнолитейной машины | 1982 |

|

SU1058711A1 |

| Центробежнолитейная машина для отливки труб | 1979 |

|

SU869949A1 |

1

Изобретение относится к литейному производству, в частности к устройствам и механизмам для извлечения отливок из форм центробежной машины.

Известны различные механизмы, преимущественно рычажного типа, для извлечения ОТ.ЛИВОК из форм, причем для выполнения этой операци необходимо отделить торцовую крышку от формы 1 и 2.

Такие устройства имеют цанговые оправки с пружинными зажимными элементами и расположенный между ними подвижный распорный конус. При перемеш.ении конуса вдоль оси зажимные элементы расходятся в радиальном направлении до соприкосновения с внутренней поверхностью отливки. Распорный конус может быть заменен другим устройством, например заполненным жидкостью баллоном, выполняющим те же функции 3.

Однако в настоящее время центробежным способом получают литые заготовки (отливки) на несколько деталей. Форма соответственно удлиняется, разъем формы осуществляют в средней ее части перпендикулярно оси. В этом случае отсутствует торцовая крышка формы. Форма имеет малое

торцовое отверстие, что практически не позволяет применить описанные механизмы.

Наиболее близким к изобретению по технической сущности и достигаемому результату является механизм для извлечения отливок, содержащий кулачковые зажимы, закрепленные на штанге, прикрепленной к штоку приводного цилиндра, и соединенные посредством пазов с роликовым шарниром приводной тяги 4.

{Q Для достижения широкого захвата в устройстве такой конструкции необходимо увеличить угол et наклона направляющих пазов. Однако увеличение этого угла делает механизм малоэффективным, ведет к частому несрабатыванию в результате малой

15 силы прижатия кулачков к отливке, частым задира.м на поверхности кулачков и направляющих пазов, заклиниванию при попадании на трущиеся поверхности окалины, песка и т.п. Это вызывает частые остановки

20 машины для чистки механизма, его смазки. В связи с этим снижается надежность устройства в работе, возникают длительные простои машины.

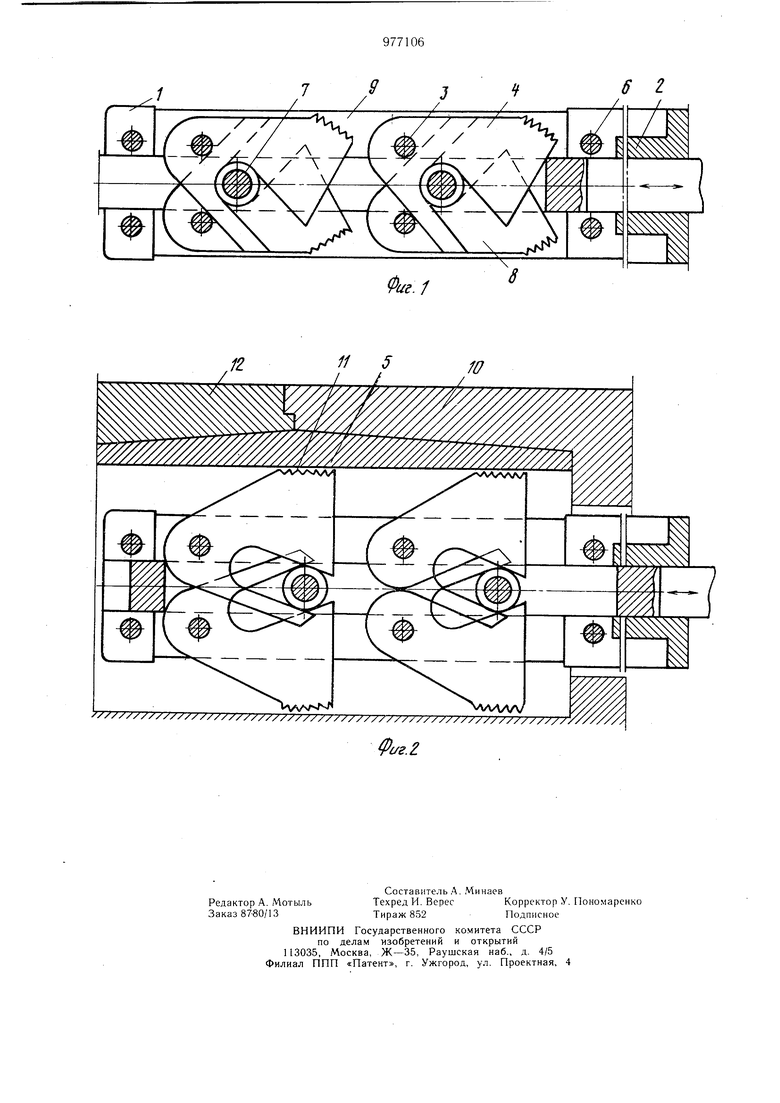

Цель изобретения - повышение надежности работы механизма. Поставленная цель достигается тем, что в механизме для извлечения отливок из центробежнолитейной формы, содержащем кулачковые зажимы, закрепленные на штанге, прикрепленной к штоку приводного цилиндра, и соединенные посредством пазов с роликовым шарниром приводной тяги, кулачковые зажимы установлены на штанге шарнирно с возможностью поворота в радиальном направлении относительно штанги, а пазы в зажимах выполнены под углом 10- 75° к продольной оси штанги в исходном состоянии. Такая конструкция механизма значительно повышает надежность в работе, уменьшает простои машины. На фиг. 1 изображен предлагаемый механизм, исходное положение; на фиг. 2 - то же, рабочее положение. Механизм для извлечения отливок из форм центробежной машины состоит из штанги, прикрепленной к штоку 2 приводного цилиндра. На штанге 1 посредством оси 3 установлены кулачковые зажимы 4 с возможностью поворота в радиальном направлении. Кулачковые зажимы установлены попарно и в зависимости от длины отливки 5 кулачковых пар может быть установлено две и более. Внутри штока 2 и штанги 1 соосно им проходит приводная тяга 6, снабженная роликовыми пальцами 7, предназначенными для воздействия на кулачковые зажимы. С этой целью в кулачковых зажимах выполнены пазы 8, на которые воздействуют пальцы 7. Количество роликовых пальцев соответствует количеству пар кулачковых зажимов 4. Направляюш,ие поверхности пазов 8 выполнены в исходном положении механизма под углом 10-75° к продольной оси штанги 1. (соответственно оси отливки 5). Механизм работает следующим образом. В исходном положении приводная тяга 6 находится в крайнем левом положении, кулачковые зажимы 4 сведены и находятся внутри пазов 9 штанги 1. Весь механизм под действием приводного цилиндра (шток 2) подается в отверстие правой полуформы 10. После этого приводная тяга 6 перемещается в обратном направлении. Роликовые пальцы 7 нажимают на поверхность пазов 8 кулачковых зажимов 4. Кулачковые зажимы 4 поворачиваются вокруг осей 3 и прижимаются рабочими поверхностями 11 к внутренней поверхности отливки 5. Под действием приводного цилиндра (шток 2) механизм вместе с отливкой 5, полуформой 10 извлекается из корпуса центробежной машины, отделяя отливку 5 и полуформу 10 от полуформы 12. Отделение пол,уформы 10 от отливки производится движением штанги 1 вперед (по чертежу влево), при этом полуформа 10 фиксируется выдвижным упором (не показан). После этого движением приводной тяги 6 вперед кулачки освобождают отливку и сводятся в штангу, а штанга движением назад поочередно выводится из отливки и полуформы 10. Выбор угла наклона паза 8 кулачкового зажима 4 к продольной оси штанги 1 определяется необходимым усилием прижима рабочей поверхности кулачкового зажи внутренней поверхности отливки и размерами отливки, т.е. необходимым ходом зажима. Механизм для извлечения отливки из формы центробежной машины предлагаемой конструкции отличается простотой, легкостью изготовления, высокой эксплуатационной надежностью. Работоспособность механизма совершенно не зависит от засорения окалиной, формовочной смесью и т.п. Производственные испытания показывают высокую работоспособность и надежность в работе. Формула изобретения Механизм для извлечения отливок из центробежнолитейной формы, сЬдержаший кулачковые зажимы, закрепленные на штанге, прикрепленной к штоку приводного цилиндра, и соединенные посредством пазов с роликовым шарниром приводной тяги, отличающийся тем, что, с целью повышения надежности работы механизма, кулачковые зажимы установлены на штанге шарнирно с возможностью поворота в радиальном направлении относительно штанги, а пазы в зажимах выполнены под углом 10-75° к продольной оси штанги в исходном состоянии. Источники информации. принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 353789, кл. В 22 D ;13/10, 1967. 2. Патент Японии № 50-1453, кл. В 22 D 13/04, опублик. 1975. 3.Патент США № 3635218, кл. 164-404, 1971. 4.Патент Франции № 2459698, кл. В 22 D 13/10, 1981. 6 Фиг 1

Фав.г г

Авторы

Даты

1982-11-30—Публикация

1981-06-19—Подача