1

Изобретение относится к литейному производству/ в частности к центробежнолитейным машинам с металлической формой, предназначенным для отливки труб, и может найти применение при отливке jbipyrHx изделий.

.Известны центробежнолитейн1 2 машины для отливки труб, у которых металлическая форма жестко соединена с вращающимся кожухом и расположена внутри него на центрирующих опорах, выполненных в виде спиральной металлической ленты, соприкасающейся своими сторонами с внутренней поверхностью кожуха и с внешней поверхностью формы, а свободное пространство между ее витками заполнено теплоизоляционным материалом (1.

Недостаток отливки труб на таких машинах заключается в значительной длительности процесса затвердевания отливок, так как форма с залитым в нее металлом охлаждается свободной конвекцией воздуха, а между формой и кожухом расположен теплоизоляционный слой. Кроме того, нанесение противопригарного покрытия на внутреннюю поверхность формы перед каждой последующей заливкой в нее металла приводит к появлению в отливках газовых раковин и шероховатости внешней поверхности, загазованности и запыленности окружающей атмосферы.

Процесс соединения формы с кожухом является трудоемким и требует специального оборудования.

Все эти недостатки снижают производительность машин, качество отливок и культуру производства.

10

Наиболее близкой к изобретению по технической сущности является машина для отливки раструбных труб с водоохлаждаемой металлической формой, содержащая корпус, имеющий дольное перемещение и несущий на роликовых опорах вращающийся кожух, внутри которого соосно установлена металлическая форма на специальных центрирующих ее опорах, выполненных

20 из цилиндрических винтовых пружин в виде торообразных колец, расположенных в зазоре между формой и кожухом через определенное расстояние в кольцевых углублениях, именадихся для этой

25 цели на внешней поверхности формы, и систему подачи охлаждающего агента ( пространство между Кбжухом и формой 2 .

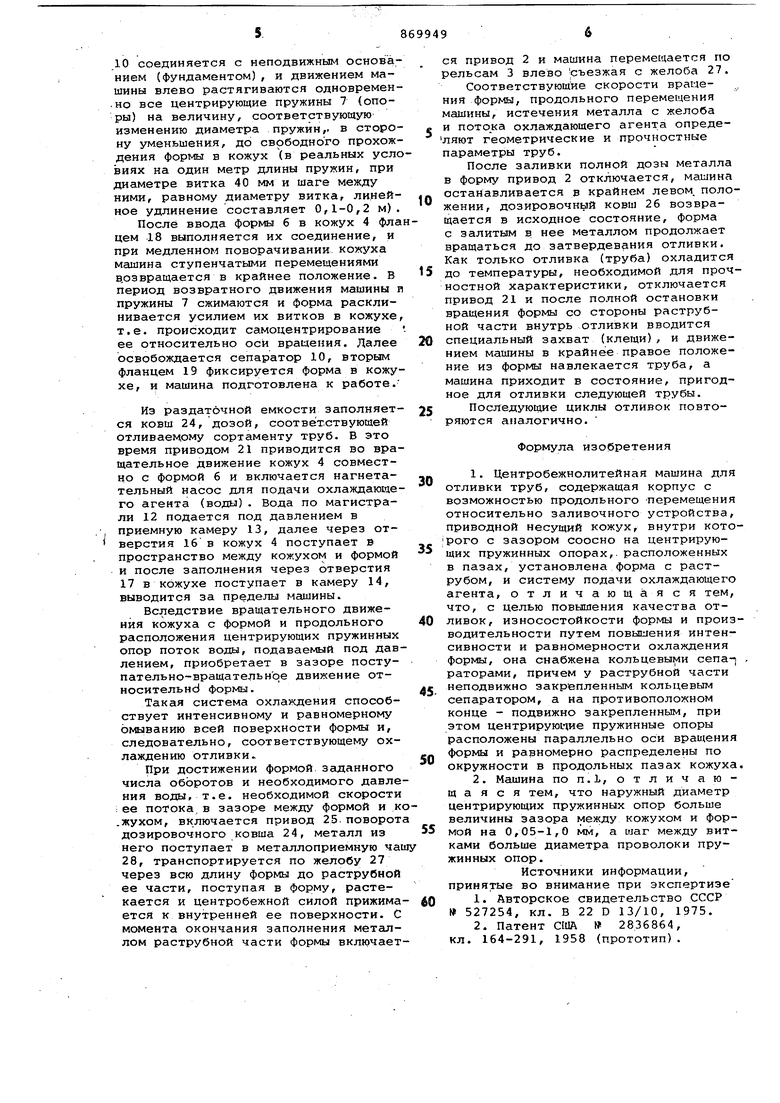

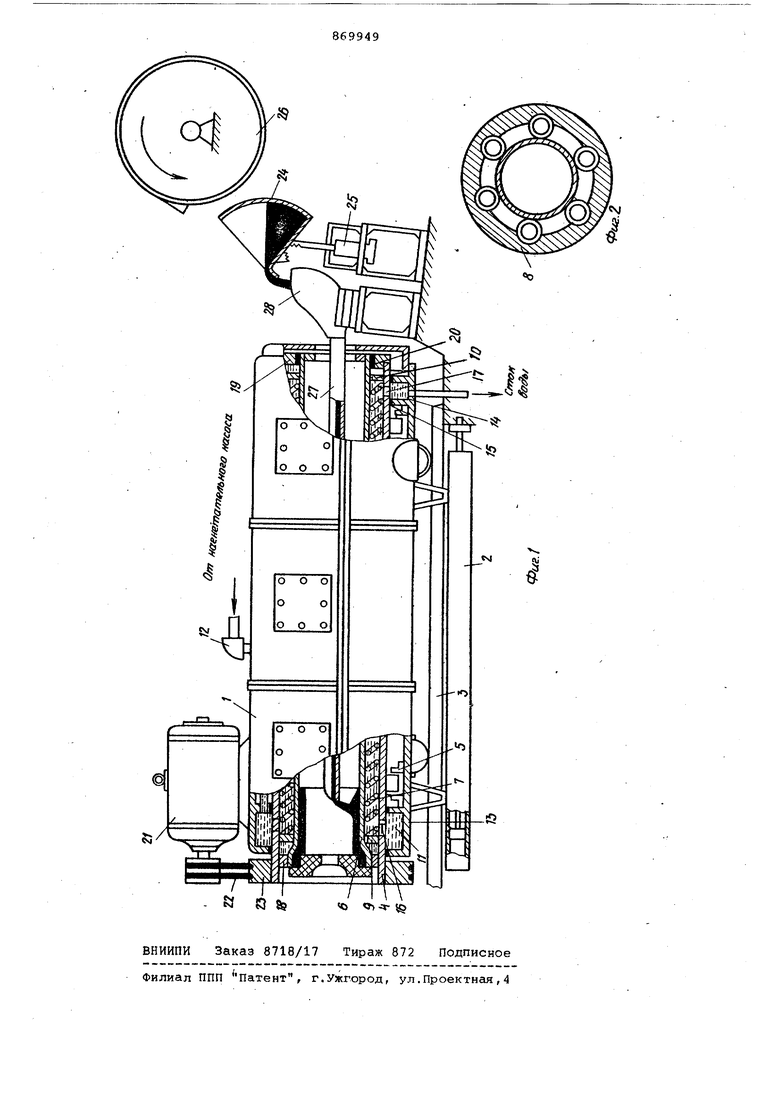

К недостаткам относится неудовлет30ворительная характеристика качества отливок, срока службы металлических форм и производительности работы машины. Это обусловлено тем, что наличие 4 ольцевых проточек на форме для фиксации центрирующих опор (пружинных колец) делает толщину ее стенки пере менной по сечению, что вызывает в этих местах формы концентрацию напря жений, возникающих в силу пульсирующих температурных перепадов по толщине стенки, вследствие чего происходит быстрое появление трещин, снижающих срок службы формы; поперечное расположение Центрирую щих опор в зазоре между формой и кожухом ограничивает скорость прохож дения потока охлаждающего агента, что снижает интенсивность и равно,мерность охлаждения и вызванное им. образование в отливках треЩин, изменение структуры металла по длине и увеличение времени процесса ее зат вердевания; . . система центрирования формы в кожухе имеет повышенную сложность, так как при изготовлении требуется выдержка высокой точности установочных размеров, допуски не должны превышать более 0,01 мм; при монтаже и замене формы в кожухе не исключается возможность затирания и деформации пружинных колец вследствие постоянного превышения вн него их диаметра относительно внутреннего диаметра кожуха. Целью изобретейия является повышение качества отливок, износостойкости формы и производительности работы центробежнолитейной машины. Указанная цель достигается тем, что в известной центробежнолитейной машине, содержащей корпус, имеющий продольное перемещение и несущий на роликовых опорах вращающийся кожух, внутри которого соосно установлена металлическая форма на центрирующих ее пружинных опорах, и систему пода чи охлаждающего агента, центрирующие пружинные опоры расположены в зазоре между формой и кожухом параллельно оси их вращения и равномерно распределены по окружности, причем у раструбной части - неподвижно закрепленным кольцевым сепаратором, а на противоположном конце - подвижно закреп . ленным. Для обеспечения постоянного поло ения центрирующих пружинных опор в между формой и кожухом, последние размещены в пазах, выполненных продольно на внутренней поверхности кожуха. Кроме того, с целью повышения эф фективности центрирования формы в кожухе, внешний диаметр центрирую щих пружинных опор выполнен размером ,больше установочной величины зазора между формой и На 0,05-1 мм а шаг между нитками установлен больше диаметра проволоки пружин. На фиг.1 изображена центробежноитейная машина для отливки чугунных раструбных труб счастичным вырезом корпуса и кожуха с формой; на фиг.2 поперечное сечение силового кожуха и формы с центрирующими опорами. Центробежнолитейная машина состоит из корпуса 1, привода 2 для перемещения машин по рельсам 3, кожуха 4,. расположенного на роликовых опорах 5, металлической формы б, установленной внутри кожуха 4 на центрирующих ее опорах 7, выполненных из цилиндрических винтовых пружин, проложенных в пазах 8 параллельно оси вращения формы и равномерно распре- деленных по окружности в зазоре, ни концы которых снабжены кольцевым сепаратором 9, неподвижно закрепленным внутри кожуха у раструбной части формы, а другие концы снабжены подвижным кольцевым сепаратором 10, установленным с зазором между.формой и кджухом. Для интенсивного охлаждения отливки применяется система подачи охлаждающего агента (воды) 11 в пространство между кожухом 4 и формой 6, состоящая из нагнетательного насоса (на чертеже-не показан), подающей магистрали 12, приемной камеры 13 и отводной камеры 14, замыкающееся по окружности через уплотнительные кольца 15 на кожух 4 в местах соответствующих в нем отверстий 16 и 17. Металлическая форма 6 фиксируется в кожухе 4 посредством фланцев 18 и 19, у раструбной части формы фиксируется фланцем 18, имеющим общее жесткое разъемное соединение с кожухом и формой, а с противоположной стороны - фланцем 19, имеющим скользящее соединение через уплотнительное кольцо 20 с формой 6 и жесткое разъемное соединение с кожухом 4. Кожух с формой приводится во вращательное движение приводом 21 посредством клинового ремня 22 и шкива 23, установленного на кожухе со стороны раструбной части формы. Подача металла в форму производятся заливочным устройством, включающим мерную емкость 24 (дозировочный секторный ковш) с приводом 25 его поворота, поворотный раздаточный кожух 26 (миксер) и желоб 27.с метал лоприемной чашей 28, транспортирующий жидкий металл в форму. Подготовка машины к работе и процесс отливки труб происходит в следующей последовательности. В силовой кожух 4 устанавливается металлическая форма 6, необходимая для отливаемого сортамента труб. Для этого машина подается в крайнее правое положение, в сторону металлоприемной чаши 28. Кольцевой сепаратор 10 соединяется с неподвижным основанием (фундаментом), и движением машины влево растягиваются одновремен .но все центрирующие пружины 7 (опоры) на величину, соответствующую изменению диаметра пружин,, в сторо ну уменьшения, до свободного прохож дения формы в кожух (в реальных усл виях на один метр длины пружин, при диаметре витка 40 мм и шаге между ними, равному диаметру витка, ли.нейное удлинение составляет 0,1-0,2 м). После ввода формы 6 в кожух 4 фла цем 18 выполняется их соединение, и при медленном поворачивании кожуха машина ступенчатыми перемещениями в,озвращается в крайнее положение. В период возвратного движения машины п пружины 7 сжимаются и форма расклинивается усилием их витков в кожухе т.е. происходит самоцентрирование ее относительно оси вра1аения. Далее освобождается сепаратор 10, вторым фланцем 19 фиксируется форма в кожу хе, и машина подготовлена к работе. Из раздаточной емкости заполняется ковш 24, дозой, соответствующей отливаемому сортаменту труб. В это время приводом 21 приводится во вращательное движение кожух 4 совместно с формой 6 и включается нагнетательный насос для подачи охлаждающего агента (воды). Вода по магистрали 12 подается под давлением в , приемную камеру 13, далее через от верстия 16 в кожух 4 поступает в пространство между кожухом и формой и после заполнения через отверстия 17 в кожухе поступает в камеру 14, выводится за пределы машины. Вследствие вращательного движения кожуха с формой и продольного расположения центрирующих пружинных опор поток воды, подаваемый под давлением, приобретает в зазоре поступательно-вращательное движение относительнв формы. Такая система охлаждения способствует интенсивному и равномерному омыванию всей поверхности формы и, следовательно, соответствующему охлаждению отливки.. При достижении формой заданного числа оборотов и необходимого давле ния воды, т.е. необходимой скорости :ее потока.в зазоре между формой и к .жухом, включается привод 25.поворот дозировочного ковша 24, металл из него поступает в металлоприемную чаш 28, транспортируется по желобу 27 через всю длину формы до раструбной ее части, поступая в форму, растекается и центробежной силой прижима ется к внутренней ее поверхности. С момента окончания заполнения металлом раструбной части формы ся привод 2 и машина перемещается по рельсам 3 влево съезжая с желоба 27. Соответствующие скорости вращения формы, продольного перемещения машины, истечения металла с желоба и потока охлаждающего агента определяют геометрические и прочностные параметры труб. После заливки полной дозы металла в форму привод 2 отключается, машина останавливается в крайнем левом, положении, дозировочный ковш 26 возвращается в исходное состояние, форма с залитым в нее металлом продолжает вращаться до затвердевания отливки. Как только отливка (труба) охладится до температуры, необходимой для прочностной характеристики, отключается привод 21 и после полной остановки вращения формы со стороны раструбной части внутрь отливки вводится специальный захват (клещи), и движением машины в крайнее правое положение из формы навлекается труба, а машина приходит в состояние, пригодное для отливки следующей трубы. Последующие циклы отливок повторяются аналогично. Формула изобретения 1.Центробежнолитейная машина для отливки труб, содержащая корпус с возможностью продольного -перемещения относительно заливочного устройства, приводной несущий кожух, внутри котоРого с зазором соосно на центрирующих пружинных опорах,, расположенных в пазах, установлена форма с раструбом, и систему подачи охлаждающего агента, отличающаяся тем, что, с целью повышения качества отливок, износостойкости формы и производительности путем повышения интенсивности и равномерности охлаждения формы, она снабжена кольцевыми сепараторами, причем у раструбной части неподвижно закрепленным кольцевым сепаратором, а на противоположном конце - подвижно закрепленным, при этом центрирующие пружинные опоры расположены параллельно оси вращения формы и равномерно распределены по окружности в продольных пазах кожуха, 2.Машина по п.L, отличающая с я тем, что наружный диаметр центрирующих пружинных опор больше величины зазора между кожухом и Формой на 0,05-1,0 мм, а шаг между витками больше диаметра проволоки пружинных опор. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 527254, кл. В 22 D 13/10, 1975. 2.Патент США 2836864, кл. 164-291, 1958 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежно-литейная машина для отливки труб | 1979 |

|

SU863163A1 |

| ЗАЛИВОЧНОЕ УСТРОЙСТВО ЦЕНТРОБЕЖНЫХ МАШИН | 1972 |

|

SU415086A1 |

| Заливочное устройство центробежнолитейной машины | 1980 |

|

SU1012789A3 |

| Устройство для центробежного литья труб | 1981 |

|

SU996083A1 |

| Многопозиционная центробежная машина для отливки труб | 1981 |

|

SU1013090A1 |

| Центробежная труболитейная пневматическая машина | 1957 |

|

SU110512A1 |

| Центробежная машина для отливки труб | 1985 |

|

SU1412885A1 |

| ЦЕНТРОБЕЖНАЯ МАШИНА ДЛЯ ОТЛИВКИ ТРУБ | 1936 |

|

SU53761A1 |

| Центробежная машина для отливки труб | 1985 |

|

SU1412886A1 |

| Центробежная машина для отливки чугунных труб | 1978 |

|

SU766740A1 |

Авторы

Даты

1981-10-07—Публикация

1979-12-20—Подача