Изобретение относится к электро- шлаковой сварке металла толщиной более 50 мм.

По основному авт.св. № 556916, известна конструкция стыка для сварки с остающейся накладкой и со ско, сом свариваемых кромок, установленных со сварочным зазором постоянной или переменной величины, где остающаяся накладка выполнена с двухсторонним симметричным скосом кромок со стороны, обращенной к стыку, и со стороны, обратной стыку, и притуплением со стороны, обращенной к стыку, размещена в зазоре до упора ее кромок в скошенные свариваемые кромки и утоплена в зазоре на величину, равную ее толщине, при этом угол скоса кромок накладки со стороны, обращенной к с1ыку, равен углу скоса свариваемых кромок, суммарный угол скоса кромок,накладки со стороны, обратной стыку и свариваемой кромки, равен углу разделки при ручной дуговой подварке Г1.

Недостаток устройства состоит в том, что оно не предусматривает мер по уменьшению погонной энергии сварки и не решает задачу улучшения качества сварного соединения путем

уменьшения удельного тепловложения в сварное соединение. Такая задача может быть решена 5 с помощью многопроходной электрошлаковой сварки, при которой погонная энергия сварки каждого слоя во столько же раз меньше, сколько проходов содержится в одном шЪ.

Q Цель изобретения - повышение качества сварного соединения, сформированного с помощью ползуна:, снабженного тягой.

Указанная цель достигается тем, что в конструкции стыка для сварки

5 с остающейся накладкой и со скосом свариваемых кромок, установленных со сварочным зазором постоянной или переменной величины, где остающаяся накладка выполнена с двухсторонним

20 симметричным скосом кромок со стороны, обращенной к стыку, и со стороны 4, обратной стыйу, и притуплением со стороны, обращенной к- стыку, размещена в зазоре до упора ее кромок в

25 скошенные свариваемые кромки и утоплена в зазоре на величину, равную ее толщине, при этом угол скоса кромок накладки со стороны, обращенной к стыку, равен углу скоса свариваемых кромок, суммарный угол скоса

кромок накладки со стороны, обратной стыку и сварираемой кромки, равен углу разделки при ручной дуговой подварке, дополнительно установлены в зазоре между свариваемыми кромками друг против другй попарно вкладьоши, / аждый вкладыш приварен к одной из свариваемых кромок, причем толщина вкладыша менее полуширины зазора между свариваемыми кромками на величину, превышающую на 5-10% полутолщину тяги. Расстояние между парами . расходуемых вкладышей в направлении вдоль зазора между свариваемыми кромками равно 0,5-3,0 ширины зазора между свариваемыми кромками.

В кольцевом стыке вкладыши расположены спирально. Расстояние между соседними витками спирали постоянно.

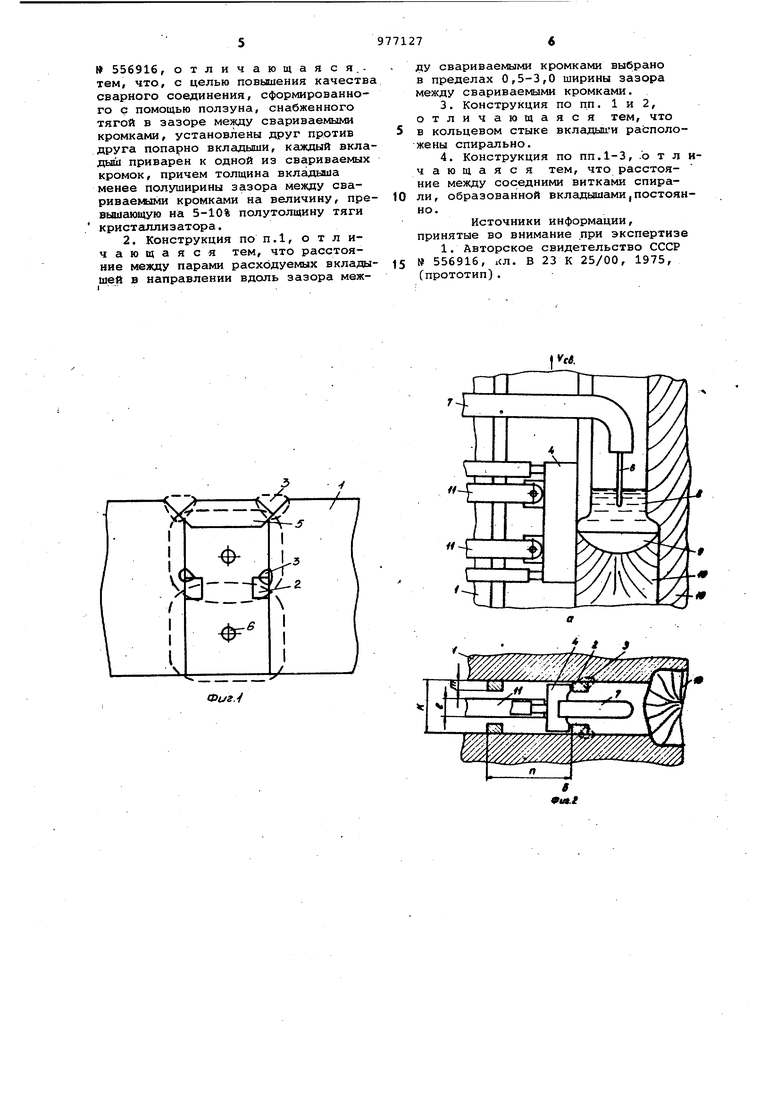

На фиг.1 дана конструкция прямолинейного стыка, вид сверху; на фиг.2 - рабочий момент сварки такого стыка, а - вид рбоку (передняя часть стыка условно удалена), 5 вид сверху; на фиг.З - одна из свариваемых кромок кольцевого стыка, вид с торца.

Фиг.1 соответствует случаю, когда используется одна остающаяся накладка (расходуемых вкладыш), помещенная на внешней стороне шва. ° Перед сборкой на свариваемых кромках деталей 1 размещают места положения расходуемых вкладышей 2. Ручной дуговой или полуавтоматической сваркой приваривают расходуемые вкладыши 2 к каждой из свариваемых кромок, накладывая швы 3. Для того, чтобы избежать торможения ползуна 4 при сварке, швы 3 рекомендуется выполнять со стороны, обращенной во внутрь сварочного пространства. Если каждый из вкладышей 2 собирают из отдельных полос, последние необходимо сваривать между собой стыковым швом. .

Собранное под сварку стыковое соединение фиксируют с помощью наклс1док 5. Сварку выполняют с использованием электродной проволоки 6, подаваемой через мундштук 7 извест ным способом с образованием шлаковой ванны 8, сварочной ванны 9 и образованием сварного шва 10. Соотношение ширины зазора между свариваемыми кромками К, размерами тяги 11 и расходуемого вкладыша m определяется, ак указано в формуле, следукицим выг А на 5-10%.

ражением: -уг г

Это необходимо для свободного прохода тяги 8 между вкладышами 2 в процессе сварки.

Расстояние п йежду парами вкладышей 2 определяется в зависимости от поставленной задачи. При необходимости наиболее полной термообработки

каждого слоя шва 11од действием тепло,. тц, распространяющейся в сэа|эиваемом изделии при наложении последующего ,шва, ширину п принимают наименьшей. Современный уровень техники сварки

позволяет допустить п равным 20 тл.. При необходимости выполнять сварку с большей производительностью расстояние следует увеличивать, однако до величины не более 60-90 мм, в противном случае эффект многослойной сварки окажется незначительным. Скорость сварки каждого прохода шва может достигать 3-5 м/ч, а при использовании специальных приемов, например подачи

5 порошкообразного дополнительного присадочного металла, и более. Однако в последнем случае техника сварки усложняется.

Q Производят сварку стали 15 ГС

толщиной 200 мм. Используют 7 пар расходуе1.«лх вкладышей, что обеспечивает 8 слоев шва с толщиной каждого слоя 25 мм. Ширина зазора между свариваемыми кромками принимается равной также 25 мл. Расходуемые вкладыши имеют размеры в поперечном сечении 10x5 мм.

Ниже, приведены параметры режима сварки каждого слоя шва. Скорость подачи одной электродной проволоки диаметром 3 мм (марка СВ-С8Г2С)., м/ч300

Сйарочный ток, А . 750 5 Напряжение сварки, В 42-45 Глубина шлаковой ванны/ мм40

Скорость сварки, м/ч 3,2 Ширина зоны термического влияния 0 составляет 8-10 мм против 14-18 мм при традиционном способе электрошла- ковой сварки, ударная вязкость в| участке сплавления безтермообработки выше 3 кгм/см при .v 5 Применение предлагаемой констр к.ции стыка позволяет осуществлять многослойную сварку, уменьшать ширину зоны термического влияния, осуществлять частичную термообработку 0 каждого из слоев шва в процессе наложения последующего слоя шва и тем самым повысить ударную вязкцсть сварного соединения без последующей термообработки. Позволяет осуществлять сварку металла большой толщины, используя маломощное оборудование. Упрощает технологию сварки. Допускает длительные перерывы в процессе свар, ки (в промежутке времени между выпрл.нением смежных слоев шва). Кроме того, уменьшает расход электроэнергии только за счет уменьшения ширины зоны термического влияния на 25-30%.

Формула изобретения Конструкция стыка для сварки с 65 остающейся наклгшкой по авт.св.

556916, отличающаяс я.тем, что, с целью повышения качества сварного соединения, сформированного с помощью ползуна, снабженного тягой в зазоре между свариваемыми кромками, установлены друг против друга попарно вкладыши, каждый вкладыш приварен к одной из свариваемых кромок, причем толщина вкладыша менее полуширины зазора между свариваемзгми кромками на величину, превышающую на 5-10% полутолщину тяги кристаллизатора.

2. Конструкция по пЛ, отличающаяся тем, что расстояние между парами расходуемых вкладышей в направлении вдоль зазора между свариваемыми кромками выбрано в пределах 0,5-3,0 ширины зазора между свариваемыми кромками.

3.Конструкция по ЦП. 1 и 2, отличающаяся тем, что

в кольцевом стыке вкладыши расположены спирально.

4.Конструкция по пп.1-3, .о т л ичающаяся тем, что расстояние между соседними витками спирали, образованной вкладышами,постоянно.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 556916, .л. В 23 К 25/00, 1975, прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Конструкция стыка для сварки с остающейся накладкой | 1975 |

|

SU556916A1 |

| Конструкция сварного соединения балок | 1978 |

|

SU863224A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| Способ дуговой сварки горизонтальных швов на вертикальной плоскости | 1979 |

|

SU872103A1 |

| СПОСОБ АДАПТИВНОЙ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ | 2008 |

|

RU2410216C2 |

| Способ автоматической сварки под флюсом стыковых соединений | 1986 |

|

SU1400818A1 |

| Способ дуговой сварки покрытым электродом в узкую разделку | 1978 |

|

SU791490A1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД ОРБИТАЛЬНУЮ ЛАЗЕРНУЮ СВАРКУ НЕПОВОРОТНЫХ СТЫКОВЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ | 2020 |

|

RU2743131C1 |

Фиг.-f

Авторы

Даты

1982-11-30—Публикация

1981-06-12—Подача