(54) СПОСОБ ВЫДЕЛКИ ОДЕЖНОГО ВЕЛЮРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полуфабриката для выработки одежного велюра | 1981 |

|

SU1051126A1 |

| СПОСОБ ВЫРАБОТКИ ВЕЛЮРА ИЗ СПИЛКА | 1993 |

|

RU2039836C1 |

| Способ выделки одежного велюра | 1981 |

|

SU969734A1 |

| Способ выделки одежного велюра из свиного сырья | 1977 |

|

SU687125A1 |

| СПОСОБ ВЫРАБОТКИ ВОРСОВЫХ КОЖ, ПРЕИМУЩЕСТВЕННО НУБУКА | 1993 |

|

RU2039837C1 |

| Способ выработки велюра | 1985 |

|

SU1283252A1 |

| СПОСОБ ВЫДЕЛКИ ВЕЛЮРАВСЕСОЮЗНАЯПДТ?НТ^Ш-]1ХНг!-:г::к, | 1971 |

|

SU297679A1 |

| Способ выделки одежного велюра | 1981 |

|

SU977499A1 |

| СПОСОБ ОБРАБОТКИ КОЖ | 1966 |

|

SU182844A1 |

| Способ обработки кожи | 1975 |

|

SU571517A1 |

1

Изобретение относится к легкой промышленности и может быть использовано в кожевенном производстве.

В Настоящее время в отечественной кожевенной промышленности основным сырьем для выработки велюра и кожи с ворсом (замши, велюр, нубук) является опоек, но ресурсы его ограничены, поэтому большое внимание уделяется производству велюра из свиных шкур. Однако велюр, полученный при обработке свиного сырья, не имеет гибкости, мягкости, пластичности, повышенной водостойкости и прочности, качество его низкое.

Наиболее близким по технической сути и достигаемому эффекту к изобретению является способ выделки одежного велюра, включаюший жирование полуфабриката, сушку в свободном состоянии, пролежку, шлифование, размачивание, крашение раствором основных красителей с добавлением уксусной кислоты, сушку в свободном состоянии, пролежку, увлажнение, тяжку и сушку в фиксированном состоянии 1.

Однако известный способ не обеспечивает достаточно высокого уровня качества велюра при обработке шкур морских животных (белухи) - велюр имеет чередование Низкого и высокого ворса с неравномерным прокрасом, а также значительное уменьшение плош,ади выделанной кожи. 5

Цель изобретения - получение качественного велюра из шкур белухи.

Указанная цель достигается тем, что согласно способу выделки одежного велюра, включающему жирование полуфабриката,

сушку в свободном состоянии, пролежку, шлифование, размачивание, крашение раствором основных красителей с добавлением уксусной кислоты, сушку в свободном состоянии, протяжку, увлажнение, тяжку и суш,5 ку в фиксированном состоянии, увлажнение, тяжку и сушку полуфабриката в фиксированном состоянии ведут перед шлифованием, причем сушку после жирования ведут до содержания влаги в полуфабрикате 14- 16%, увлажнение - до содержания влаги

20 26-28 /0, сушку в фиксированном состоянии - до содержания влаги 16-17%, а крашение осуществляют при жидкостном коэффициенте равном 1,5-1,6 и расходе красителей и уксусной кислоты, соответственно 5,8-6,0% и 2,9-3,0% от массы полуфабриката. На первой стадии сушки с последующей пролежкой обеспечивается равномерное распределение жируюш,их веществ между структурными элементами дермы, что придает коже гибкость, мягкость, и повыщенную водостойкость, при этом также увеличивается скольжение структурных элементов, облегчая их ориентацию под влиянием деформирующих усилий, в результате чего кожи при обретают повыщенную прочность и пластичность. На второй стадии сушки с предварительными операциями увлажнения, тяжки и набивки на рамы обеспечивается выравнивание толщины и плотности кожи по всем топографическим участкам и получение кожи с плотным, пришитым лицевым слоем. На третьей стадии сущки с предварительными операциями шлифовки, размочки, кращения, промывки и последующей разбивки обеспечивается получение низкого густого ворса с равномерным прокрасом по всем топографическим участкам и увеличением площади кожи. Совокупность проведенных всех операций обработки в выбранными режимами и параметрами обеспечивает получение одежного велюра из шкур морских животных, соответствующего техническим условиям. Способ осуществляют следующим обраПосле жирования распил голья белухи выгружают и сущат в свободном состоянии до содержания влаги 14-16%. Потом проводят пролежку в течение 6-8 ч и увлажнение до содержания влаги в голье 26-28%, тянут На мащине ТМБ, набивают на рамы, сущат до содержания влаги 16-17% и щлифуют по. обеим сторонам. Перед кращением размачивают распил в течение 8-10 ч, загружают в барабан и красят при ж.к. 1,5- 1,6, расходе красителя 5,8-6,0 от сухого веса распила в течение 45-48 мин, а затем проводят закрепление уксусной кислотой при ее расходе 2,9-3,0% от сухого веса распила. Дальще промывают проточной водой 45- 50 мин, выгружают и сущат в свободном состоянии до содержания влаги 17-18%. Затем откатывают в барабане без опилок с резиновыми шарами в течение 1,9-2,0 ч. Полученный велюр измеряют, маркируют, упаковывают и сдают на склад. Пример 1. После жирования распил голья белухи сушат в свободном состоянии до влаги 14%, проводят пролежку в течение 6 ч, увлажняют до содержания влаги 26%, тянут, набивают на рамы, сушат до содержания влаги 16% и шлифуют но обеим сторонам. Затем размачивают распил в течение 8 ч, красят при ж.к. 1,5 в течение 45 мин и закрепляют уксусной кислотой 2,9% от сухого веса, расходе красителя 5,8% от сухого веса, промывают проточной водой в течение 45 мин, сущат до содержания влаги 17%, откатывают в барабане без спилок резиновыми щарами в течение 1,9 ч. Выполнение вышеуказанных операций обработки распила с выбранными режимами, параметрами и количествами химикатов обеспечивает получение кожи с низким и густым ворсом, равномерным прокрасом и хорошим блеском по всем топографическим участкам кожи, хорощей пластичностью, повышенной водостойкостью и прочностью. Таким образом, полученная кожа соответствует по качеству техническим условиям на одежный велюр. Пример 2. Все операции обработки осуществляют, как и в примере 1, но только распил голья белухи сущат в свободном состоянии до влаги , проводят пролежку в течение 8 ч, увлажняют до содержания влаги 28%, тянут, набивают На рамы, сушат до содержания влаги 17% и щлифуют по обеим сторонам. Затем размачивают распил в течение 10 ч, красят при ж.к. 1,6, расходе красителя 6% от сухого веса в течение 48 мин и закрепляют уксусной кислотой от сухого веса, промывают проточной водой в течение 50 мин, сущат до содержания влаги 18%, откатывают в барабане без опилок резиновыми щарами в течение 2 ч. Выполнение выщеуказанных операций обработки с выбранными режимами, параметрами и количествами химикатов обеспечивает получение кожи с низким густым ворсом, равномерным прокрасом и хорощим блеском по всем топографическим участкам кожи, хорошей пластичностью, повышенной водостойкостью и прочностью. Таким образом, полученная кожа соответствует по качеству техническим условиям одежного велюра. Пример 3. Все операции обработки осуществляют, как в примере 1, но только распил голья белухи сущат в свободном состоянии до влаги 16,5%, проводят пролежку 8,5 ч, увлажняют до содержания влаги , тянут. Набивают на рамы, сушат до содержания влаги 18% и щлифуют по обеим сторонам. Затем размачивают распил 10,5 ч, красят пр ж.к. 1,7, расходе красителя 6,2% от сухого веса в течение 49 мин и закрепляют уксусной кислотой 3,1% от сухого веса, промывают проточной водой в течение 51 мин, сушат до содержания влаги 18,5%, откатывают в барабане без опилок резиновыми шарами в течение 2,1 ч. Выполнение выщеуказанных операций обработки с выбранными параметрами, режимами и количествами химикатов обеспечивает получение кожи с чередованием низкого и высокого ворса, неравномерным прокрасом и плохим блеском по всем топографическим участкам, плохой пластичностью и сниженной водостойкостью и прочностью.

Таким образом, полученная кожа не соответствует по качеству одежному велюру.

Пример 4. Все операции обработки осуществляют, как в примере 1, но только распил голья белухи сушат в свободном состоянии до влаги 13°/о, проводят про.тежку в течение 5,5 ч, увлажняют до содержания влаги 25%, тянут, набивают на рамы и сушат до содержания влаги 15/о и шлифуют по обоим сторонам. Затем размачивают распил в течение 7,5 ч, красят при ж.к. 1,4, расходе красителя 5,7% от сухого веса, в течение 44 мин и закрепляют уксусной кислотой 2,8% от сухого веса, нромывают проточной водой 44 мин, сушат до содержания влаги 16%, откатывают в барабане без опилок резиновыми шарами в течение 1,8 ч.

Выполнение вышеуказанных операций обработки с выбранными режимами, параметСодержание влаги, Содержание веществ, вымываемых органическими растворитерами и количеством химикатов обеспечивает получение кожи с чередованием низкого и высокого ворса, неравномерным прокрасом и плохим блеском, плохой пластичностью, сниженной водостойкостью и прочностью.

Таким образом, полученная кожа по качеству не соответствует одежному велюру.

Как следует из примеров, качество полученных кож соответствует по техническим условиям одежного велюра только в примерах 1 и 2, в которых использованы при проведении операций обработки режимы, параметры и количество химикатов предлагаемого способа.

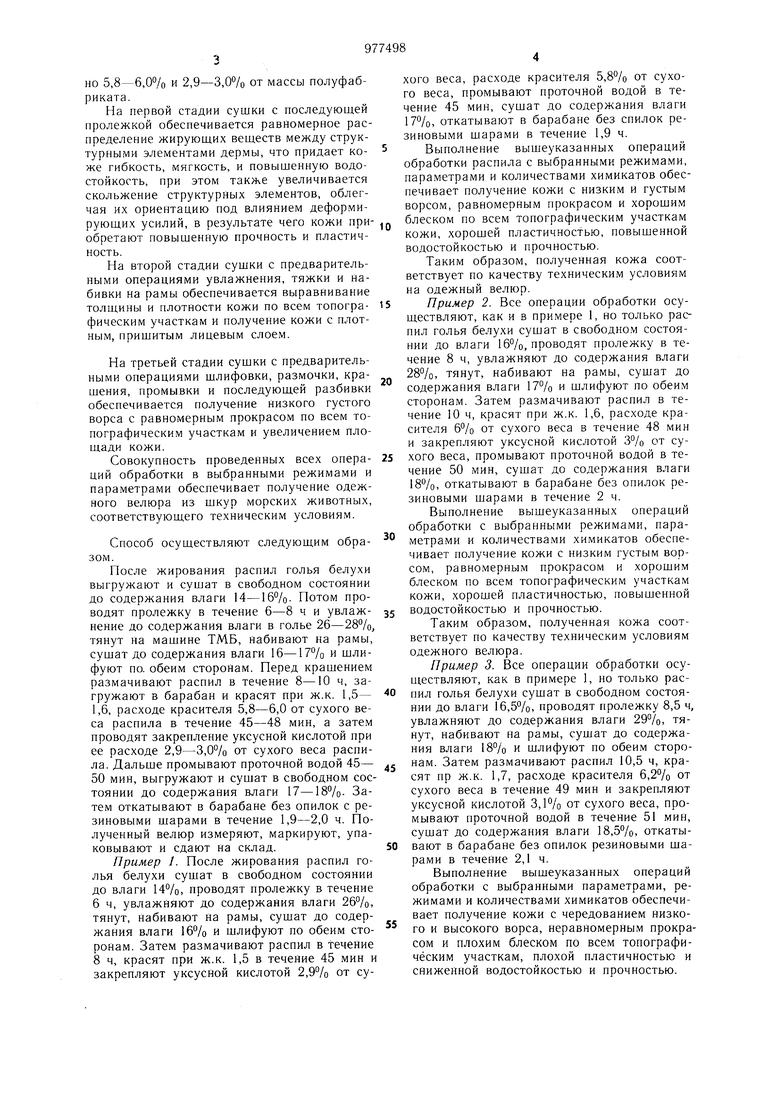

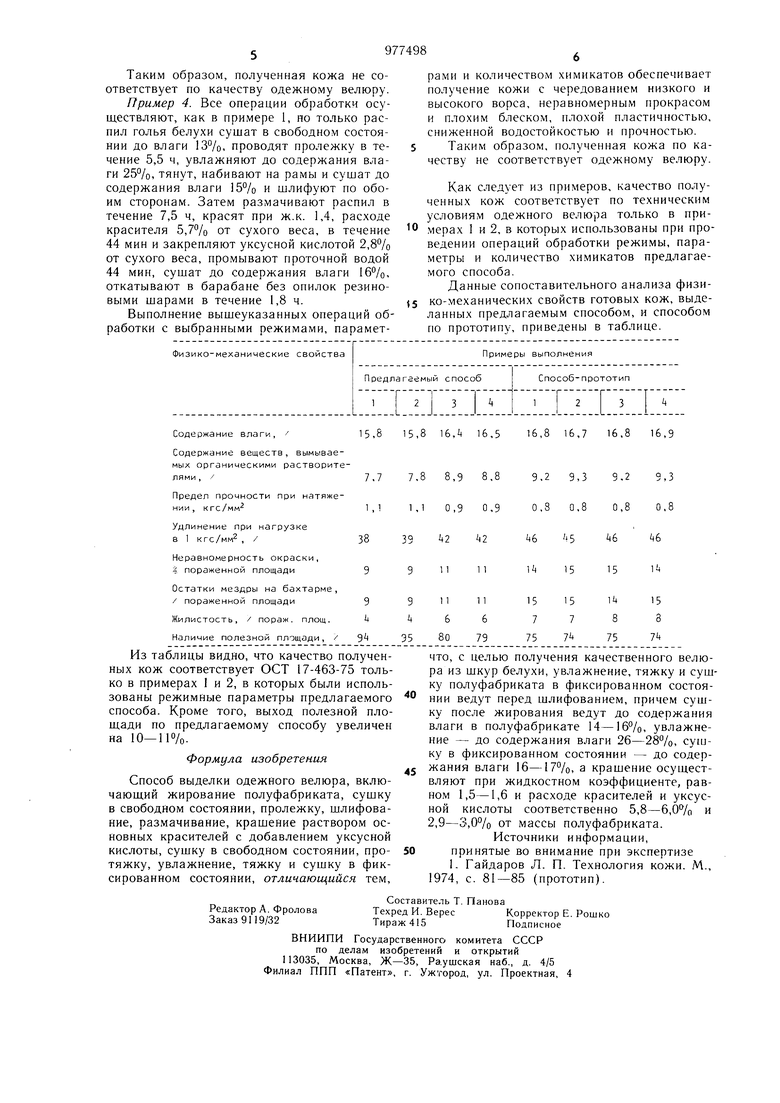

Данные сопоставительного анализа физико-механических свойств готовых кож, выделанных предлагаемым способом, и способом по прототипу, приведены в таблице. 15,8 15,8 16,4 16,3 16,8 16,7 16,8 16,9

Авторы

Даты

1982-11-30—Публикация

1981-03-16—Подача