ление приводом напора в процессе автокопания с малой эффективностью, так как в нем предусмотрено лишь уменьшение усилия на рукояти, развиваемое механизмом напора,

известен также способ авт ж1атического управления процессом копани на одноковшовых экскаваторах, при котором измеряют величину усилия в I упругих элементгис (канатах) копающего механизма и после достижения зарнее заданного уровня усилия изменяю величину подачи регулирующего механизма в зависимости от величины отклонения усклия в канатах копающего механизма, от заданного уровня, который реализуется устройством для автоматизации процесса копания экскаваторов-драглайнов 2j ,

во втором из двух упомянутых способов автокопания устранен недостаток первого способа благодаря устранению запаздывания воздействия на регулирующий механизм, определяемог при использовании первого способа, инерционностьюпривода копающего механизма.

Обпщй недостаток обоих способов автокопания заключается в том, что при их использовании автоматическое управление процессом копания происходит только в динамических режимах торможения и разгона копающего механизма, находящегося под воздействием переменного по частоте и амплитуде возмущения со стороны забоя, так как система автокопания реагирует только на отклонения или тока главной цепи (первый способ), или усилия в канатах копающего механизма (второй способ) от заданных значений и не реагирует на отклонения скорости копающего механизма от заданного значения.

Поэтому удовлетворительная работ системы автокопания, основанная на использовании любого из двух упомяНУтых:способов, возможна лишь при существенных отклонениях усилия в канатах копакицего механизма от заданного значения. При малых отклонениях нагрузки копёиощего механизма (тока главной цепи или усилия в канатах) от величины уставки, при которых возможны существенные изменения скорости копающего механизма (особенно при малой жесткости участка ограничения момента статической характеристики привода копающего механизма),система автокопания не обеспечивает эффективного управления регулирующим механизмом для поддержания заданной скорости копания, В этсял случае при работе в забое с однородным грунтом возможен длительный процесс копания с пониженной скоростью по сравнению.с заданной, что подтверждается испытани

ми такой системы автокопания на экскаватбре,

В устройстве, предназначенном для автоматизации копания экскаваторовдраглайнов, предусмотрено изменение натяжения канатов подъема (регулирующего механизма) в процессе копания в функции пути, проходимого канатами механизма тяги (копающего механизма) , что является его досто- инством.

Основной недостаток устройства определяется недостатком примененного способа автокопания, а именно необходимостью управления величиной подачи регулирующего механизма (величиной угла поворота подъемной лебедки или усилия в канатах механизма подъема) в функции малых отклонений усилия в канатах меха низма тяги от заданного уровня.

Удовлетворительная работа такой системы автокопания возможна, например, в тех случаях, когда необходимо лишь регулирование толщины стружки при копании в забоях с однородным грунтом.

При работе в забоях с неоднородным грунтом ,и больших отклонениях усилия в канатах копающего механизма от величины уставки, например при столкновении ковша с труднопреодолимым препятствием, когда необходим обход препятствия за счет сравнительно небольшого изменения подачи (усилия в канатах) регулирующего механизма, управление процессом автокопания также оказывается неэффективным. Действительно, величина, усилия в канатах копающего механизма (усилия, отсечки), при котором вступает в работу система автокопания, должна быть достаточно велика, чтобы преждевременно не уменьшать величину стружки и обеспечить хорошее заполнение ковша.

При сравнительно большой величине усилия отсечки и принятом способе автокопания величины коэффициента усиления и быстродействия системы автокопания в канале воздействия на привод регулирующего механизма при наличии ограничений, накладываемых условиями устойчивости, оказываются недостаточными для обхода препятствия и вторичного заглубления ковша.

Наиболее близким к. изобретению по технической сущности является способ автоматического управления процессом копания на одноковшовых экскаваторах с электроприводом постоянного тока механизма подъема и механизма напора, основанный на измерении величин усилия и производной усилия в упругих элементах механизма подъема., суммировании этих величин и изменении величины подачи механизма напора после достижения

заданного уровня суммой этих величинусилия и производнбй усилия в упругих элементах механизма подъема при наличии переменного возмутающего воздействия на механизм подъема. Устройство для осуществления способа содержит регулируемые электроприводы постоянного тока механизма подъема и механизма напора, соединенные последовательно датчики усилия и производной усилия в канатах механизма подъема и подключенные к сумматору, и ключевой элемент 3j ,

Известньзй способ обладает двумя сущест вен ньзми недостатками.

Во-первых, использование этого способа при работе в однородном грунте обуславливает возйикновение установившегося режима копания с пониженной скоростью по сравнению с заданной.

Во-вторых, применение способа при работе в неоднородном грунте не обеспечивает своевременный обход препятствия с последующим заглублением ковша.

Устрройство для осуществления этого способа обладает еще одним существенным недостатком, а именно, в этом устройстве отсутствует ограничение скорости привода напора при работе системы автокопания, так как цепь, соединяющую регут яторы скорости и тока, разрывают при включении узла автокопания с помощью ключа.

Цель изобретения - повышение точности управления за счет поддержания оптимальной скорости механизма подъема и снижение длительности копания при увеличении заполнения ковша.

Поставленная цель достигается тем, что в способе автоматического управления процессом копания на одноковшовых экскаваторах с электроприводом постоянного тока механизмов напора и подъема, основанном на измерении величины усилия и производной усилия в упругих элементах механизма подъема, суммировании этих величин и изменении величины подачи механизма напора после дocти жения заданного уровня суммой величин усилия и производной усилия в упругих элементах механизма подъема при наличии переменного возмущающего воздействия на механизм подъема, дополнительно задают величину скорости механизма подъема, измеряют величины скорости, ускорения и производной ускорения механизма подъема, сравнивают заданную и фактическую величины скорости копающего механизма и изменяют величину подачи меха- низма напора при уменьшении скорости механизма подъема по сравнению с заданной пропорционально величинам отклонения фактической скорости механизма подъема от заданной и текущим величинам ускорения и производной ускорения механизма подъема.

Устройство для осуществления способа, содержащее регулируемые электроприводы постоянного тока мехйнизмов подъема и напора с командоаппаратами, блок управления приводом механизма напора, соединенные последовательно датчик усилия и производной усилия-в канатах механизма подъема и подключенные к сумматору, ключевой элемент, снабжено последовательно соединенными датчиками скорости, ускорения и производной .ускорения механизма подъема, тремя сумматорами, двумя ключевыми элементами и нелинейным элементом, причем входы второго сумматора соединены с выходами командоаппарата меQ ханизма подъема и датчика скорости, входы третьего сумматора соединены с выходами датчика ускорения и датника производной ускорения, при этом выход второго сумматора соединен с ВХОДСИ4 четвертого сумматора через второй ключевой элемент, управляющий вход которого соединен, с выходом первого сумматора, а выход третьего сумматора соединен с входом четвертого -сумматора через тре0тий ключевой элемент, управляющий вход которого соединен с выходсмл второго сумматора, а выход четвертого сумматора соединен со входом блока управления механизма напора

5 через нелинейный элемент и первый ключевой элемент, управляющее входы которого соединены с выходами первого сумматора и командоаппарата механизма напора.

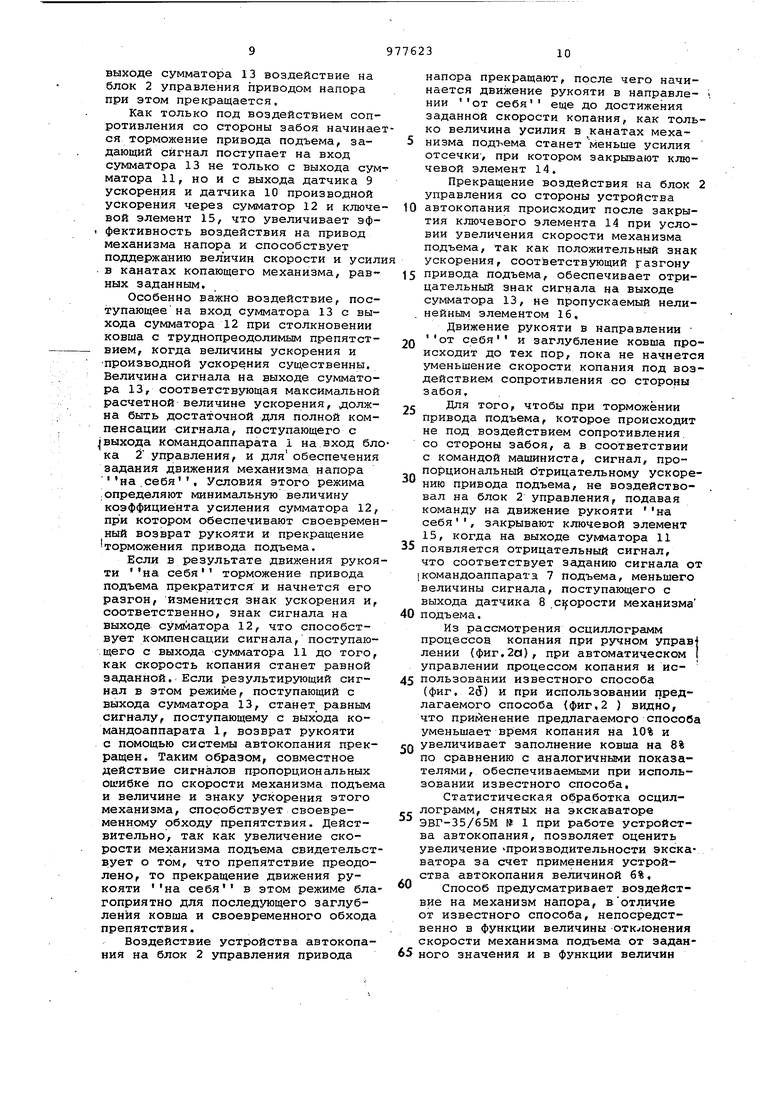

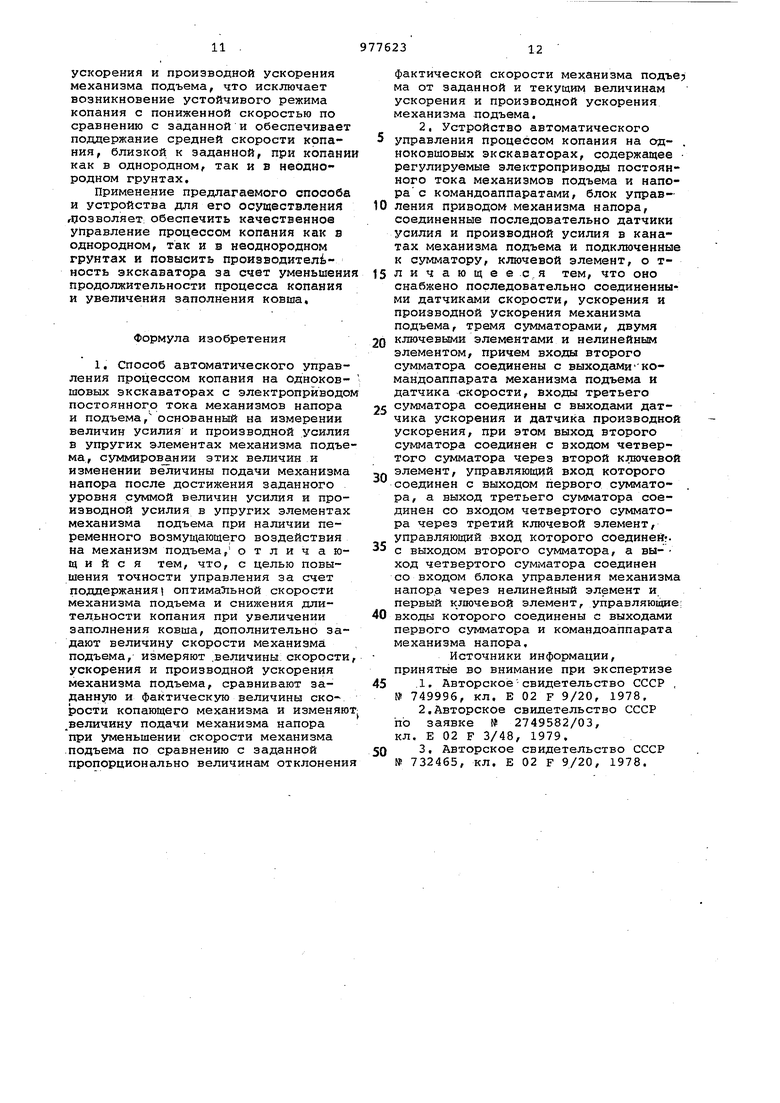

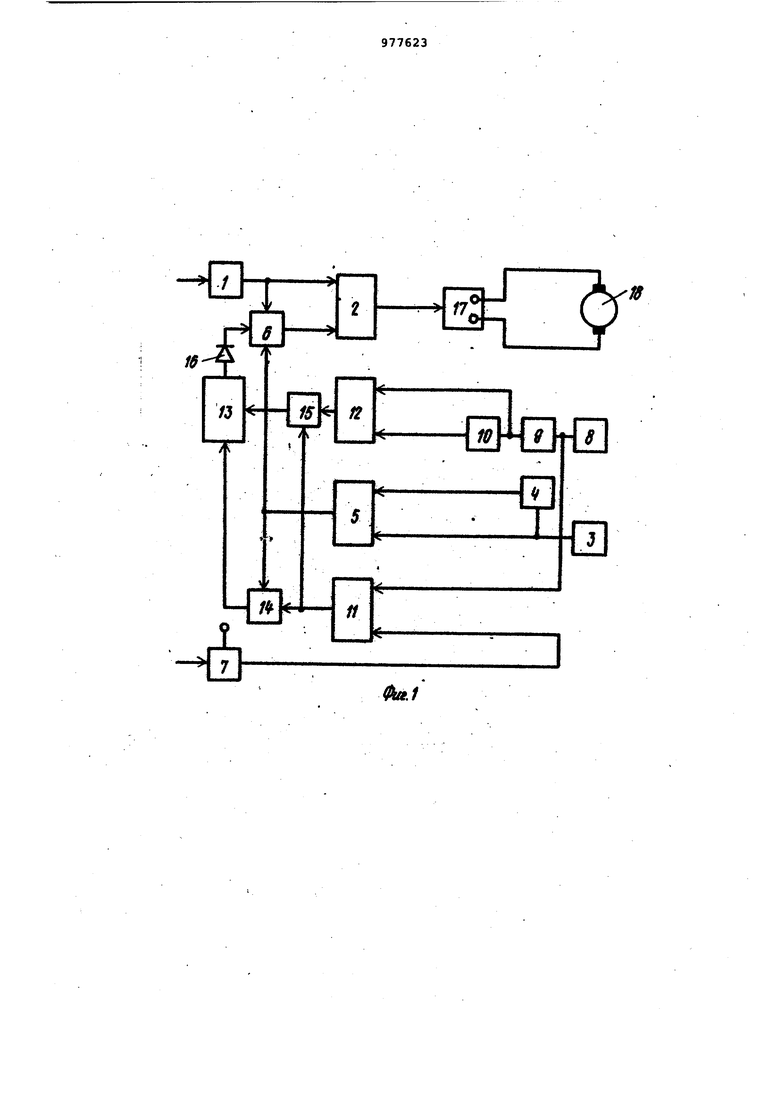

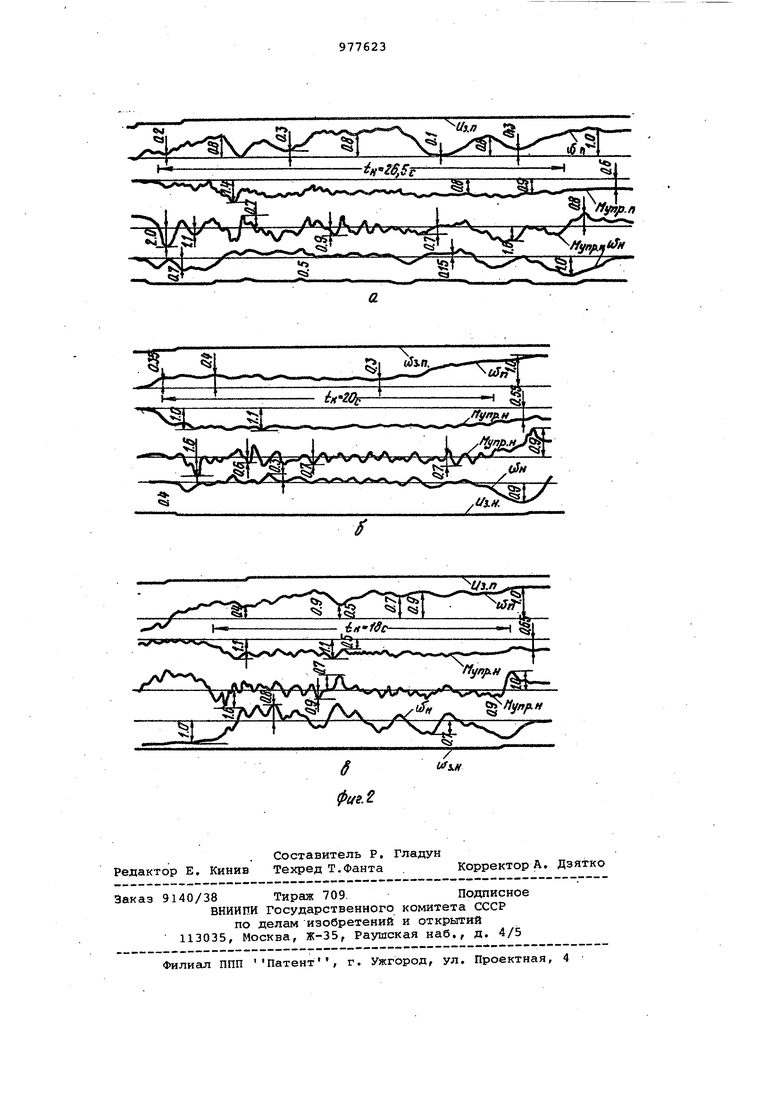

0 На фиг.1 представлена блок-схема устройства для осуществления способа автоматического управления процессом копания; на фиг.2 - осциллограммы процесса копания, полученные на экскаваторе ЭВГ-35/65М 1 при ручном управлении процессом копания; на фиг. то же, при автоматическом управлении процессом копания на основе использования

g способа-прототипа; на фиг.2в - то же, на основе использования предлагаемого способа. На фиг.2 обозначено: Wj - угловая скорость двигателя подъема; w - угловая ское рость двигателя напора; М пр.п Усилие в канатах механизма подъема; Цпр.н усилие в канатах механизма напора; - напряжение задания на выходе командоаппарата подъема; . - напряжение задания на выходе

командоаппарата механизма напора; tjt время копания.

Устройство содержит регулируемые электроприводы постоянного тока механизма подъема и механизма напора,

5 экскаватора-лопаты с командоаппаратом 1 и блоком управления 2, приводом механизма напора, датчиками 3 и 4 усилия и производной усилия в канатах механизма подъема,. сумматором 5 и ключевым элементом 6,

Устройство содержит также командоаппарат 7 механизма подъема, датчики 8-10 скорости,, ускорения и производной ускорения механизма подъема, три сумматора 11 - 13, два ключевых элемента 14 и 15 и нелинейный элемент 16, причем выход командоаппарата 1 механизма напора соединен с входом блока 2 управления привода механизма напора, выход датчика 3 усилия соединен с входом датчика 4 производной усилия, выход датчика 8 скорости соединен с входом датчика 9 ускорения, а выход датчика 9 ускорения соединен с входом датчика 10 производной ускорения, входы первого сумматора 5 соединены с выхо ами датчика 3 усилия и датчика 4 производной усилия, входы второго сумматора 11 соединены с выходами командоапцарата 7 механизма подъема и датчика 8 скорости, входы третьего сумматора 12 соединены с выходами датчика 9 ускорения и датчика 10 производной ускорения, выходы второго и третьего сумматора .11 и 12 соединены со вхоДами четвертого сумматора 13, при этом выход второго сумматора 11 соединен со входом четвертого- сумматора 13 через второй ключевой элемент 14, управляющий вход которого соединен с выходом первого сумматора 5, а выход третьего сумматора 12 соединен с входом четвертого сумматора 13 через третий ключевой элемент 15, управляющий вход которого соединен с выходом второго сумматора 11, в свою очередь выход четвертого сумматора 13 соединен со входом блока 2 управления механизма напора, через нелинейный элемент 16 и первый ключевой элемент 6, управляющие входы которого соединены с выходами первого сумматора 5 и командоаппарата 1 механизма напора,

В устройстве датчика усилия и его производной, датчики скорости и ее производные и сумматоры могут быть выполнены на основе использования операционных усилителей на микросхемах типа К 153 и К 553, Ключи могут быть выполнены на базе микросхем К 553 в сочетании с микросхемами типа К 190.

Способ осуществляется с помощью устройства следующим образом,

Воздействие на вход блока 2 управления привода механизма напора поступает с выхода сумматора 13 устройства автокопания через ключевой элемент 6, который открывают при наличии одновременно двух сигналов:

с выхода командоаппарата 1 механизма напора, когда величина этого сигнала соответствует установке командоаппарата 1 в крайнее положение от себя , и с выхода сумматора 5, когда величина этого сигнала достигает заранее заданного уровня. Величину этого уровня выбирают большей усилия в канатах механизма подъема, измеренного датчиком 3 усилия соответствующего весу груженого ковша, и равной (0,75-0,80) стопорного значения усилия,

При копании в неоднородном грунте и столкновении ковша с труднопреодолимым препятствием более раннему открытию ключевого элемента 6 способствует сигнаш, пропорциональный производной усилия в канатах механизма подъема, измеренный датчиком

Q 4 производной усилия.

Если скорость копания .становится меньше задаваемой машинистом с по- . мощью командоаппарата 7 механизма подъема, то на выходе сумматора 11

5 появляется сигнал, пропорциональный рассогласованию величин задающего сигнала, поступающего с выхода командоаппарата 7, и сигнала, поступающего с выхода датчика 8 скорости

механизма подъема . величина которого пропорциональна фактической скорости механизма подъема.

Если при этом сигнал на выходе сумматора 5, определяемый суммой величин усилия и производной усилия в канатах механизма подъема, достигнет величины усилия отсечки,открывают ключевой элемент 14 и на вход сумматора 13 поступает задающий сигнал,-определяющий величину воздействия на блоки 2 управления механизма напора.

Таким образом, при снижении фактической скорости механизма подъема по сравнению с заданной уменьшают

5 величину подачи рукояти с помощью изменения величин или Даже знаков усилия и скорости привода механизма напора. Величина усилия отсечки,при которой открывают ключевой элемент

0 14, может быть равной величине уставки, при которой открывают ключевой элемент 6, или несколько больше этой. величины, но не должна превышать величину усилия отсечки (статической

С характеристики привода подъема), Если Машинист-дает задание на торможение привода подъема, то величина сигнала, поступающего с выхода датчика 8 скорости на вход сум„ матора 11, станет больше величины задающего сигнала, поступающего с выхода командоаппарата 7 на тот же сумматор 11. Вследствие этого изменяются знаки сигналов на выходе сумматоров 11 и 13, Однако благодаря

наличию нелинейного элемента 16 на выходе сумматора 13 воздействие на блок 2 управления приводом напора при этом прекращается. Как только под воздействием сопротивления со стороны забоя начинае ся торможение привода подъема, задающий сигнал поступает на вход сумматора 13 не только с выхода сум матора 11, но и с выхода датчика 9 ускорения и датчика 10 производной ускорения через сумматор 12 и ключе вой элемент 15, что увеличивает эф фективность воздействия на привод механизма напора и способствует поддержанию величин скорости и усил в канатах копающего механизма, равных заданным. Особенно важно воздействие, поступающее на вход сумматора 13 с выхода сумматора 12 при столкновении ковша с труднопреодолимым препятствием, когда величины ускорения и производной ускорения существенны. Величина сигнала на выходе сумматора 13, соответствующая максимальной расчетной величине ускорения, должна быть достаточной для полной компенсации сигнала, поступающего с выхода командоаппарата 1 на вход бл ка 2 управления, и дляобеспечения задания движения механизма напора на .себя . Условия этого режима ;определяют минимальную величину коэффициента усиления сумматора 12, при котором обеспечивают своевремен ный возврат рукояти и прекращение торможения привода подъема. Если в результате движения рукоя ти на себя торможение привода подъема прекратится и начнется его разгон, изменится знак ускорения и, соответственно, знак сигнала на выходе сумматора 12, что способствует компенсации сигнала, поступающего с выхода сумматора 11 до того, как скорость копания станет равной заданной. Если результирующий сигнал в этом режиме, поступающий с выхода сумматора 13, станет равным сигналу, поступающему с выхода командоаппарата 1, возврат рукояти с помощью системы автокопания прекращен. Таким образом, совместное действие сигналов пропорциональных ошибке по скорости механизма подъем и величине и знаку ускорения этого механизма, способствует своевременному обходу препятствия, Действительно, так как увеличение скорости механизма подъема свидетельст вует о том, что препятствие преодолено, то прекращение движения рукояти на себя в этом режиме бла гоприятно для последующего заглубления ковша и своевременного обхода препятствия. Воздействие устройства автокопания на блок 2 управления привода напора прекращают, после чего начинается движение рукояти в направле- , НИИ от себя еще до достижения заданной скорости копания, как только величина усилия в канатах механизма подъема станет меньше усилия отсечки-, при котором закрывают ключевой элемент 14, Прекращение воздействия на блок 2 управления со стороны устройства автокопания происходит после закрытия ключевого элемента 14 при условии увеличения скорости механизма подъема, так как положительный знак ускорения, соответствующий разгону привода подъема, обеспечивает отрицательный знак сигнала на выходе сумматора 13, не пропускаемый нелинейным элементом 16. Движение рукояти в направлении от себя и заглубление ковша происходит до тех пор, пока не начнется уменьшение скорости копания под воздействием сопротивления со стороны забоя. Для того, чтобы при торможении привода подъема, которое происходит не под воздействием сопротивления, со стороны забоя, а в соответствии с командой машиниста, сигнал, пропорциональный Отрицательному ускорению привода подъема, не воздействовал на блок 2 управления, подавая команду на движение рукояти на себя , закрывают ключевой элемент 15, когда на выходе сумматора 11 появляется отрицательный сигнал, что соответствует заданию сигнала от командоаппарата 7 подъема, меньшего величины сигнала, поступающего с выхода датчика 8 С1 орости механизма подъема. Из рассмотрения осциллограмм процессов копания при ручном управ| лении {фиг.2а), при автоматическом I управлении процессом копания и использовании известного способа (фиг, 2б) и при использовании предлагаемого способа (фиг,2 ) видно, что применение предлагаемого способа уменьшает время копания на 10% и увеличивает заполнение ковша на 8% по сравнению с аналогичными показателями, обеспечиваемыми при использовании известного способа. Статистическая обработка осциллограмм, снятых на экскаваторе ЭВГ-35/65М № 1 при работе устройства автокопания, позволяет оценить увеличение -производительности экскаватора за счет применения устройства автокопания величиной 6%, Способ предусматривает воздействие на механизм напора, вотличие от известного способа, непосредственно в функции величины отклонения скорости механизма подъема от заданного значения и в функции величин

ускорения и производной ускорения механизма подъема, что исключает возникновение устойчивого режима копания с пониженной скоростью по сравнению с заданной и обеспечивает поддержание средней скорости копания, близкой к заданной, при копани как в однородном, так и в неоднородном грунтах.

Применение предлагаемого способа и устройства для его осуществления гпозволяет: обеспечить качественное управление процессом копания как s однородном, так и г неоднородном грунтах и повысить проиэводител ность экскаватора за счет уменьшени продолжительности процесса копания и увеличения заполнения ковша.

Формула изобретения

1. Способ автоматического управления процессом копания на одноковшовых экскаваторах с электроприводо постоянного тока механизмов напора и подъема, основанный на измерении величин усилия и производной усилия в упругих элементах механизма подъема, суммиров 1нии этих величин и изменении величины подачи механизма напора после достижения заданного уровня суммой величин усилия и производной усилия в упругих элементах механизма подъема при наличии переменного возмущающего воздействия на механизм подъема, отличающийся тем, что, с целью повышения точности управления за счет поддержания) оптима51ьной скорости механизма подъема и снижения длительности копания при увеличении заполнения ковша, дополнительно задают величину скорости механизма подъема, измеряют .величины: скорости ускорения и производной ускорения механизма подъема, сравнивают заданную и фактическую величины ско рости копающего механизма и изменяю величину подачи механизма напора при уменьшении скорости механизма .подъема по сравнению с заданной пропорционально величинам отклонени

фактической скорости механизма подъе а от заданной и текущим величинам ускорения и производной ускорения еханизма подъема.

2, Устройство автоматического

управления процессом копания на од- . ноковшовых экскаваторах, содержащее регулируемые электропривода постоянного тока механизмов подъема и напора с командоаппаратами, блок управ-

ления приводом механизма напора, соединенные последовательно датчики усилия и производной усилия в канатах механизма подъема и подключенные к сумматору, ключевой элемент, о тличающее.с,я тем, что оно снабжено последовательно соединенными датчиками скорости, ускорения и производной ускорения механизма подъема, тремя сумматорами, двумя

ключевыми элементами и нелинейным элементом, причем входы второго сумматора соединены с выходс1Микомандоаппарата механизма подъема и датчика скорости, входы третьего

сумматора соединены с выходами датчика ускорения и датчика производной ускорения, при этом выход второго сумматора соединен с входом четвертого сумматора через второй ключевой

элемент, управляющий вход которого соединен с выходом первого сумматора, а выход третьего сумматора соединен со входом четвертого сумматора через третий ключевой элемент, управляющий вход которого соединей.

с выходом второго сумматора, а вы- ход четвертого сумматора соединен со входом блока управления механизма напора через нелинейный элемент и первый к/почевой элемент, управляющие;

входы которого соединены с выходами первого сумматора и командоаппарата механизма напора.

Источники информации, принятьге во внимание при экспертизе

1. Авторскоесвидетельство СССР , № 749996, кл. Е 02 F 9/20, 1978.

2.Авторское свидетельство СССР по заявке № 2749582/03, кл. Е 02 F 3/48, 1979.

3. Авторское свидетельство СССР № 732465, кл. Е 02 F 9/20, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство выбора слабины подъемных канатов экскаваторов-драглайнов | 1980 |

|

SU939674A1 |

| Устройство управления экскаватором типа прямая лопата | 1982 |

|

SU1082915A1 |

| Способ управления процессом копания одноковшового экскаватора | 1988 |

|

SU1664981A1 |

| Способ управления электроприводом напора экскаватора и устройство для его осуществления | 1986 |

|

SU1430475A1 |

| Устройство для управления электроприводом поворота экскаватора-драглайна | 1981 |

|

SU972009A1 |

| Рабочее оборудование одноковшового экскаватора | 1981 |

|

SU968205A1 |

| Способ ограничения динамических нагрузок копающих механизмов экскаваторов и устройство для его осуществления | 1978 |

|

SU765470A1 |

| Способ управления копающими механизмами экскаватора и устройство для его осуществления | 1982 |

|

SU1105577A1 |

| Устройство для управления электрическим приводом тяги драглайна | 1984 |

|

SU1232750A1 |

| Тренажер машиниста одноковшового экскаватора | 1985 |

|

SU1260998A1 |

Авторы

Даты

1982-11-30—Публикация

1981-05-20—Подача