(5) СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых неравнополочных швеллеров со ступенчатой стенкой | 1986 |

|

SU1389903A1 |

| Способ производства профилей с гофрами | 1978 |

|

SU778862A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236319C2 |

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

| СПОСОБ М.Е.ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ПОЛКАМИ И ПЕРЕМЕННОЙ ПО РАЗВЕРТКЕ СЕЧЕНИЯ ТОЛЩИНОЙ | 1991 |

|

RU2019334C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРИГОДНОСТИ СТАЛИ К ПРОФИЛИРОВАНИЮ | 2006 |

|

RU2307334C1 |

| Способ производства гнутых профилей | 1980 |

|

SU919779A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИРОКОПОЛОЧНЫХ ШВЕЛЛЕРНЫХ И КОРЫТНЫХ СИММЕТРИЧНЫХ ТОНКОСТЕННЫХ ПРОФИЛЕЙ В РОЛИКАХ | 2002 |

|

RU2228232C2 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ПЛОСКИХ ЗАГОТОВОК НА ЭТАПЕ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ И УНИВЕРСАЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2300436C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ПРОФИЛИРОВАНИЕМ ПЛОСКИХ ЗАГОТОВОК | 2005 |

|

RU2286860C2 |

1

Изобретение относится к обработке металлов давлением, в частности к технологии производства гнутых профилей на профилегибочных станах путем одновременного профилирования нескольких послойно расположенных заготовок.

Известен способ изготовления гофрированных профилей путем двухслойного профилирования заготовок, контактные поверхности которых покрываются эластичным пластиком, обеспечивающим взаимное сцепление заготовок СП.

Недостатком способа является значительная трудоемкость нанесения и снятия пластика.

Целью способа является снижение трудоемкости процесса.

Для этого по способу изготовления гнутых профилей из нескольких наложенных одна на другую заготовок путем их .взаимного соединения, подгибки элементов профиля по переходам и последующего разделения после окончания процесса подгибки, взаимное соединение профилей осуществляют в процессе подгибки сжатием в радиальном направлении верхних участков подгибаемых элементов профиля, примыкающих к местам изгиба, и подгибки упомянутых участков со стороны нижнего валка на угол, превышающий угол подгибки этих участков со стороны верхнего валка на величину, определяемую по уравнению

К-п-5

oi -c rdrct(;-d:

oL.

о V О I i 1 где oL , oL - угол подгибки верхнего

участка подгибаемых элементов со стороны нижнего и верхнего валка, град; К - коэффициент относительного утонения;

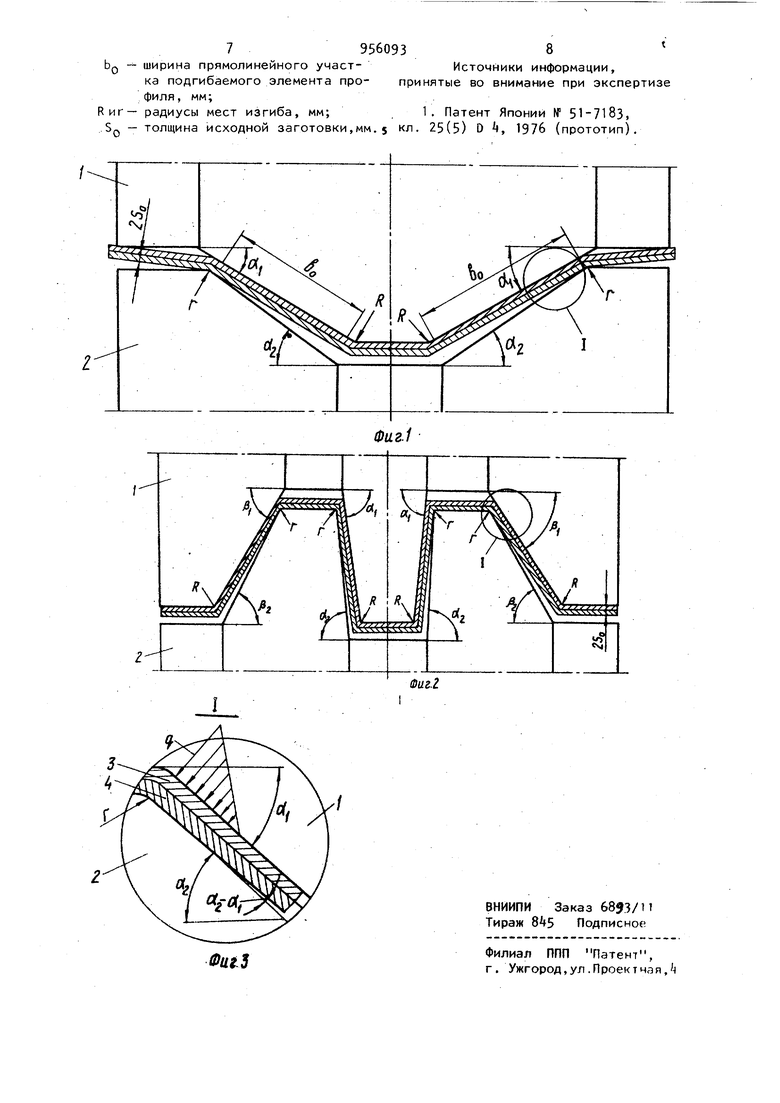

п - количество одновременно профилируемых полос; 3 .9 bg - ширина прямолинейного участка подгибаемого эле мента профиля, мм; R и г - радиусы мест изгиба, мм; SQ - толщина исходной заготов ки, мм. На фиг. 1 показана схема формовки корытного профиля; на фиг, 2 схема формовки листового гофрированного профиля; на фиг. 3 - узел 1. на фиг. 1 и 2 (схема приложения усилия сжатия в радиальном направлении). По данному способу в процессе многослойного профилирования формоизменение производят со сжатием q в радиальном направлении между верхним 1 и нижним 2 валками верхних участко наклонных элементов 3 и профилей. Сжатие в радиальном направлении в об ласти упругих деформаций нескольких расположенных послойно заготовок дает возможность удерживать в местах соприкосновения полосы в тангенциаль ном и аксиальном направлениях. Сжати в радиальном направлении заготовок достигается в калибрах валков, углы наклона которых выполнены отличными друг от друга на величину cL с таким расчетом, чтобы создать клинообразное защемление по наклонным участкам подгибаемых элементов при установлении зазора между верхним и нижним валками. Практический анализ показал, что для устранения проскальзывания полос относительно друг друга в тангенциал ном и аксиальном направлениях во время деформации металла в валках профилегибочного стана достаточно вы полнить калибровку валков по предложенной системе радиального сжатия металла на наклонных участках подгибаемых элементов профилей в нескольких технологических переходах, чередуя с последовательной подгибкой эле ментов профилей в других технологических переходах. При расчете углов подгибки по предложенному способу коэффициент К, учитывающий относительное утонение в местах изгиба, зависит от суммарного угла подгибки по переходам и принимается-от 0,95 до 0,90. Нижний предел используется при незначительных суммарных углах подгибки элементов профилей, -особен но в первых технологических переходах, верхний - при-суммарных углах подгибки «S и более. Величина oLij-oL. представляет собой угол, расположенный между наклонными участками профилей и наклонной поверхностью рабочего элемента валка и рассчитывается по предложенной формуле (1). В расчет включена также величина Ьд, которая представляет собой длину наклонного прямолинейного подгибаемого элемента профиля, заключенная между изгибаемыми участками, образованными внутренним и наружным изгибающими радиусами R и.г. Величина приобретает максимальное значение при глубине гофра, равной двум формующим радиусам, что практически при производстве корытных и листовых гофрированных профилей не используется. Так, например, при профилировании корытного или двухгофрового строительного профиля с трапециевидными гофрами Н 80 X 377 X 1 для перекрытия промышленных зданий из листовой стали Ст 3 ПС толщиной 1 мм формоизменение послойно наложенных друг на друга с совмещенными передними концами двух заготовок осуществлялось в валках с последовательной подгибкой элементов профилей по переходам. В третьем и четырнадцатом переходах подгибаемые элементы сжимались в радиальном направлении (см. фиг. 3) в зоне упругих деформаций, при этом угол подгибки oL относительно валка 1, формующего внутреннюючасть подгибаемых элементов профилей, меньше угла подгибки oL(относительно валка 2, формующего внешнюю часть подгибаемых элементов на величину, определяемую по формуле ( 1 ). Для третьего технологического перехода при профилированнии листового гофрированного профиля Н 80 х X 37i X 1 мм величина d определялась из условий, где , тогда К 0,95; S о 1J О ММ; R г 5 мм; bg 70 мм; п 2. Тогда 0,95 -2-1 dn-oL-, arctg70+ (5+5+20) tg откуда -oL, i028 ; oLi d-i- 1028; cL-, - 1°28 ct 4l°32. 5 Угол подгибки cL относительно верх него валка в 3-м переходе равняетс tl32. Для четырнадцатого технологичес го перехода угол подгибки oL опред ляется из условия при ci,i 79°; п 2; SQ 1 мм; R г 5 мм; bo 70 мм; К 0 Определяя по той же формуле 0,1-гdL -ci arctgio( -f получим . 1°18 d 1°18 oL, 79° d, 77° З . Угол подгибки оС относительно верхнего валка в Й-м переходе равен . Угол подгибки р оп ределяет соотношения сжатия в радиа ном направлении подгибаемых наклонных участков профилей в образовавшихся периферийных гофрах и рассчит Бается аналогично. Данные обмеров полученных двухго ровых профилей, спрофилированных по предлагаемому способу, показали сле дующие результаты. Практически полностью отсутствовало проскальзывание между заготовками, наложенными друг на друга,, в тангенциальном и аксиальном направлениях, что позволило получить профиль стандартной ширины и длины. При длине профиля 6 м продольный прогиб составил около 0,08, а поперечный - около 0,05 от ширины пррфиля. Относительное утонение в местах изгиба по радиусам Виг находилось в пределах 5-9% и практически не зависело от количества одновремен но профилируемых полос, а количество обрези и некондиционности проката не превышало . При профилировании по способу, выбранному в качестве . базового объекта, величина продольного прогиба составила 0,006 м на всю длину или 0,1, а поперечный прогиб - около 0,09%. Относительное утонение в местах изгиба по радиуса находится в пределах 6-9%. Профилирование по базовому способу осущест вляется в один слой и количество .обрези и некондиционности проката составляет около 5-7%. 3« Согласно данным опытной проверки изобретение по сравнению с базовым объектом обеспечивает увеличение производительности стана в 2 раза, предотвращает смещение наложенных друг на друга профилируемых одновременно нескольких заготовок в тангенциальном и аксиальном направлениях, что в свою очередь сказывается на улучшеНИИ качества готовой продукции, т. е. уменьшении продольного прогиба на и,02% и поперечного прогиба на 0,0, уменьшении количества обрези и некондиционности проката на 2-3. Экономический эффект будет получен за счет профилирования одновременно нескольких наложенных друг на друга заготовок, увеличения выхода продукции по высшей категории качества и уменьшения количества обрези и некондиционности готового проката. Формула изобретения Способ изготовления гнутых профилей из нескольких наложенных одна на другую заготовок путем их взаимного соединения, подгибки элементов профиля по переходам в валках и последуюгщего разделения после окончания процесса подгибки, отличающий;с я тем, что, с целью снижения трудоемкости, взаимное соединение профилей осуществляют в процессе Подгибки сжатием в радиальном направлении верхних участков подгибаемых элементов профиля, примыкающих к местам изгиба и подгибки упомянутых участков со стороны верхнего валка на величину, определяемую по уравнению K-n-S, а Ъ + ()1 5где(1(- угол подгибки верхнего участка подгибаемых элементов со стороны верхнего валка, град. oLx, - угол подгибки верхнего участка подгибаемых элементов со стороны нижнего валка, град. К - коэффициент относительного утонения; п - количество одновременно профилируемых полос;

Авторы

Даты

1982-09-07—Публикация

1980-12-17—Подача