00

СП

со

Изобретение относится к обработке металлов давлением, а именно к производству гнутых профилей в валках профилеги- бочных станов.

Целью изобретения является улучшение качества изготавливаемых профилей за счет повышения точности выполнения заданных углов, улучшения отформовки мест изгиба л снижение энергозатрат на формовку.

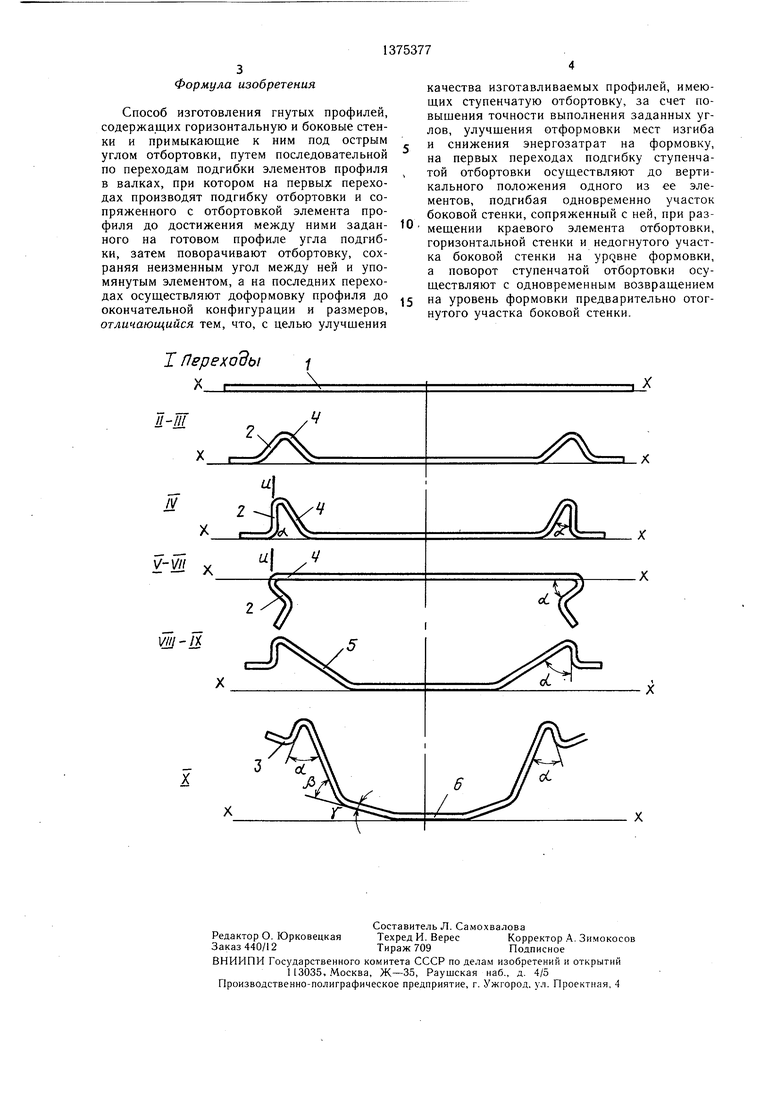

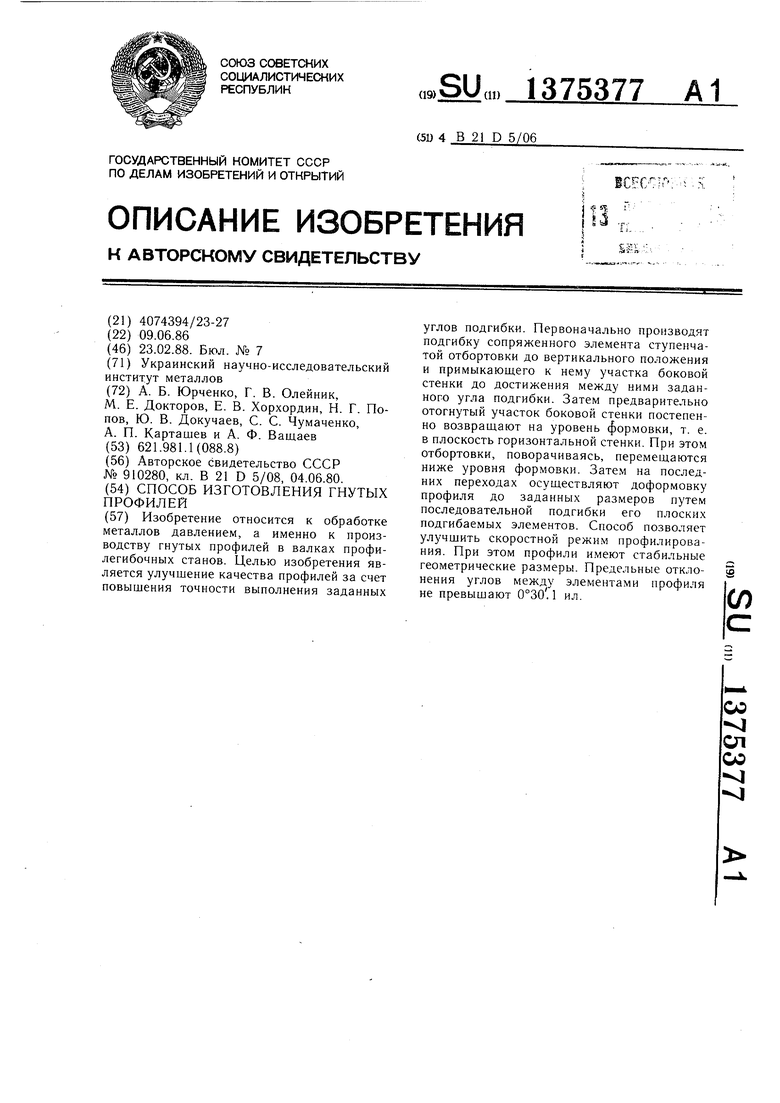

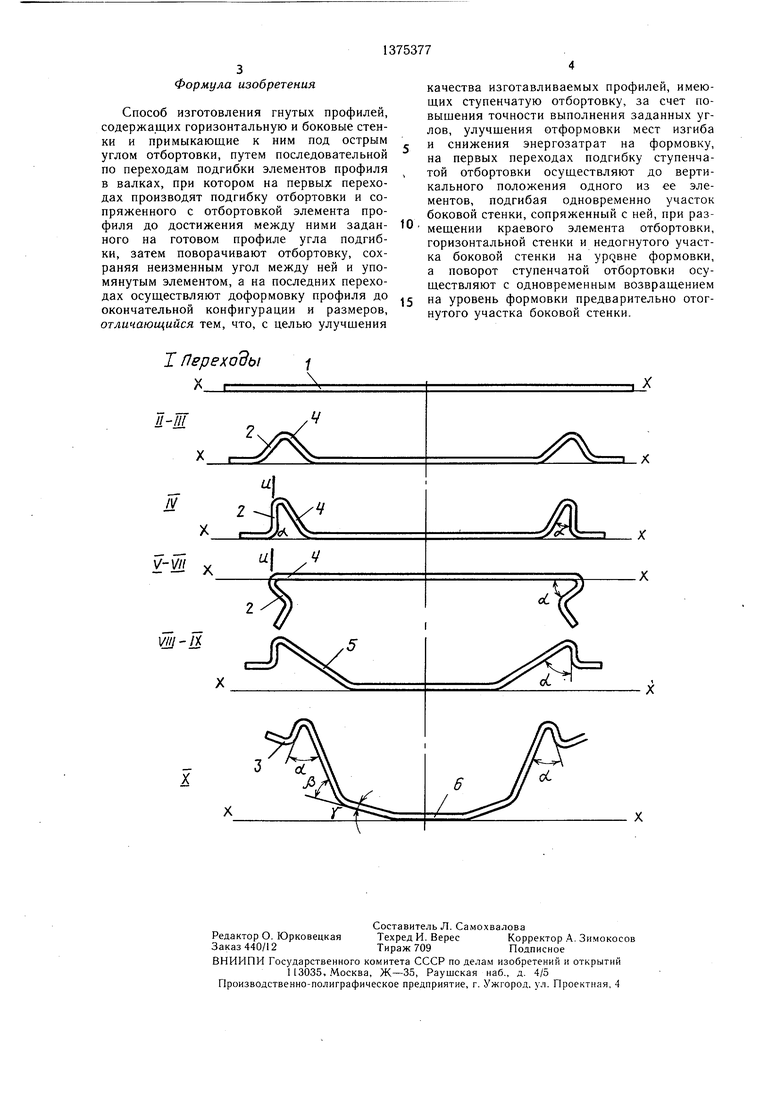

На чертеже представлена схема формовки профиля открытой формы с отбортов- ками, примыкаюшими под острым углом к боковым стенкам.

При формовке профиля из исходной заготовки 1 первоначально в II-IV технологических переходах производят подгибку сопряженного элемента 2 ступенчатой отбор- тонки 3 до вертикального положения U-U и примыкаюшего к нему участка 4 боковой стенки 5 профиля до достижения между ними заданного угла подгибки. Затем в V-VII технологических переходах предварительно отогнутый участок 4 боковой стенки 5 постепенно возвраш.ают на уровень формовки х-х, т. е. в плоскость горизонтальной стенки 6, при этом отбор- товки перемеш,аются ниже уровня формовки х-х без приложения усилий к кромкам. Затем в VIII-X технологических переходах осуш,ествляют доформовку профиля до заданных размеров путем последовательной подгибки его плоских подгибаемых элементов.

Способ может быть реализован с помощью калибровки валков, разработанной для изготовления гнутых профилей на про- филегибочном стане.

Существенно улучшается скоростной режим профилирования (профили, изготавливаемые по предлагаемому способу, характеризуются хорошим качеством поверхности без задиров, царапин и вмятин 30 металла, включая места изгиба), обеспечивается снижение на 20-30% энергозатрат на формовку профиля против 5-10% по известному способу, повышается точность выполнения углов подгибки между боковыми стенками профиля и соПредлагаемым способом изготавливают 35 пряженными с ними элементами ступенчапрофиль лотка 218X75X2 мм из стали СтЗ. Профиль формуют непрерывным способом на стане 1-3X30-330. Для получения готового профиля требуется 10 технологических переходов. Режим подгибки элементов профиля по переходам принят следующим: для сопряженного элемента ступенчатой отбортовки 0-25-55-85-90°; для примыкающего участка боковой стенки 0-15-30-46-46-20-0°; для боковой стенки 0-20-41°; для сопряжен40

тых отбортовок, обеспечивается качественная отформовка мест изгиба на заданные радиусы кривизны до 1 мм против 2,5 мм по известному способу и снижается трудоемкость изготовления профиля в целом.

Обеспечивается улучшение качества профилей за счет повышения точности геометрических размеров (предельные отклонения размеров по ширине 0,5-1,0 мм, по

ного участка боковой и горизонтальной сте- д высоте ±0,5 мм, углов подгибки между

g стенками и примыкающими участками отбортовок до 0°13 ), в то время как при изготовлении подобных профилей по известному способу имеют место отклонения размеров профилей от номинальных

50 до 2,5 мм, по высоте ±1,5 мм, заданных углов подгибки между указанными элементами профиля 1 -1°30 некачественная отформовка мест изгиба и кроме того, дефекты на профилях в виде царапин, задиров и вмятин металлу в боль55 шей степени на участках профиля, подвергающихся интенсивной деформации изгиба, т. е. в местах сопряжения отбортовок и боковых стенок профиля.

нок 0-30°.

Профили, изготовленные по предлагаемому способу, характеризуются стабильностью геометрических размеров, не выходящих за пределы допускаемых отклонений, хорошим качеством отбортовок без смятия их кромок и мест изгиба, выполненных по заданному радиусу кривизны валков, точным выполнением заданных углов подгибки элементов профиля и хорошим качеством поверхности без задиров и царапин, включая места изгиба.

В процессе формообразования профиля по предлагаемому способу обеспечивается выполнение заданных углов подгибки между

боковой стенкой профиля и сопряженными с ней элементам ступенчатой отбортовки, и плоским участком сопряжения с горизонтальной стенкой соответственно и , а также между последней и плоским участком сопряжения 30°. При этом предельные отклонения углов между элементами профиля не превышают 0°30 Предельные отклонения размеров составляют по ширине 0,5-1,0 мм, по высоте ±0,5 мм, а предельный прогиб 0,3-0,5 мм на 1 м длины. Винтообразное скручивание профилей в процессе их изготовления не наблюдается.

В процессе формообразования профиля обеспечивается также качественная отфор- мовка мест изгиба на заданные радиусы кривизны до 1 мм без задиров и налипания металла на внутренней поверхности, контактирующей с валком.

Согласно расчетным данным и опытной проверке предлагаемый способ изготовления гнутых профилей в сравнении с известным позволяет изготавливать профили требуемого качества и обладает при этом следующими преимуществами.

Существенно улучшается скоростной режим профилирования (профили, изготавливаемые по предлагаемому способу, характеризуются хорошим качеством поверхности без задиров, царапин и вмятин металла, включая места изгиба), обеспечивается снижение на 20-30% энергозатрат на формовку профиля против 5-10% по известному способу, повышается точность выполнения углов подгибки между боковыми стенками профиля и со

пряженными с ними элементами ступенчапряженными с ними элементами ступенча

тых отбортовок, обеспечивается качественная отформовка мест изгиба на заданные радиусы кривизны до 1 мм против 2,5 мм по известному способу и снижается трудоемкость изготовления профиля в целом.

Обеспечивается улучшение качества проилей за счет повышения точности геометрических размеров (предельные отклонения размеров по ширине 0,5-1,0 мм, по

высоте ±0,5 мм, углов подгибки между

Формула изобретения

Способ изготовления гнутых профилей, содержа.щих горизонтальную и боковые стенки и примыкающие к ним под острым углом отбортовки, путем последовательной по переходам подгибки элементов профиля в валках, при котором на первых переходах производят подгибку отбортовки и сопряженного с отбортовкой элемента профиля до достижения между ними заданного на готовом профиле угла подгибки, затем поворачивают отбортовку, сохраняя неизменным угол между ней и упомянутым элементом, а на последних переходах осуществляют доформовку профиля до окончательной конфигурации и размеров, отличающийся тем, что, с целью улучщения

,

качества изготавливаемых профилей, имеющих ступенчатую отбортовку, за счет по- выщения точности выполнения заданных углов, улучшения отформовки мест изгиба и снижения энергозатрат на формовку, на первых переходах подгибку ступенчатой отбортовки осуществляют до вертикального положения одного из ее элементов, подгибая одновременно участок боковой стенки, сопряженный с ней, при размещении краевого элемента отбортовки, горизонтальной стенки и недогнутого участка боковой стенки на уровне формовки, а поворот ступенчатой отбортовки осуществляют с одновременным возвращением на уровень формовки предварительно отогнутого участка боковой стенки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства гнутыхпРОфилЕй | 1979 |

|

SU829256A1 |

| Способ изготовления гнутых профилей проката | 1980 |

|

SU946720A1 |

| Способ изготовления гнутых профилей | 1989 |

|

SU1710166A1 |

| Способ изготовления гнутых профилей | 1980 |

|

SU940911A1 |

| Способ изготовления полузамкнутых профилей | 1990 |

|

SU1750777A1 |

| Способ изготовления гнутых замкнутых профилей с гофрированной стенкой | 1990 |

|

SU1726092A1 |

| Способ изготовления гнутых коробчатых профилей | 1975 |

|

SU551077A1 |

| Способ изготовления гнутых несимметричных профилей полузакрытого типа | 1981 |

|

SU997902A1 |

| Способ изготовления гнутых профилей | 1981 |

|

SU997901A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУЗАМКНУТЫХ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2025163C1 |

Изобретение относится к обработке металлов давлением, а именно к производству гнутых профилей в валках профи- легибочных станов. Целью изобретения является улучшение качества профилей за счет повышения точности выполнения заданных углов подгибки. Первоначально производят подгибку сопряженного элемента ступенчатой отбортовки до вертикального положения и примыкаюш.его к нему участка боковой стенки до достижения между ними заданного угла подгибки. Затем предварительно отогнутый участок боковой стенки постепенно возвращают на уровень формовки, т. е. в плоскость горизонтальной стенки. При этом отбортовки, поворачиваясь, перемешаются ниже уровня формовки. Затем на последних переходах осуш,ествляют доформовку профиля до заданных размеров путем последовательной подгибки его плоских подгибаемых элементов. Способ позволяет улучшить скоростной режим профилирования. При этом профили имеют стабильные геометрические размеры. Предельные отклонения углов между элементами профиля не превышают 0°30 . 1 ил. S (Л

Г Лереко ды X г

Г

VW/ /X

X

| Способ изготовления коробчатых профилей | 1980 |

|

SU910280A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-02-23—Публикация

1986-06-09—Подача