О

:л

о 9 о :л

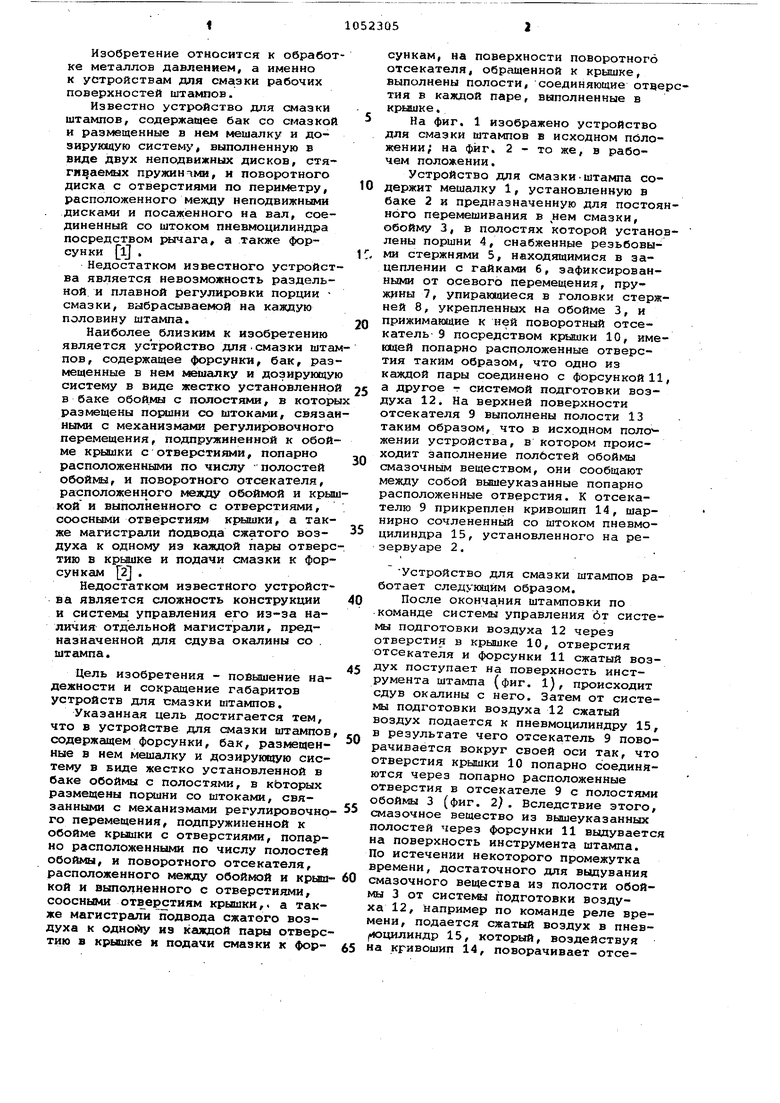

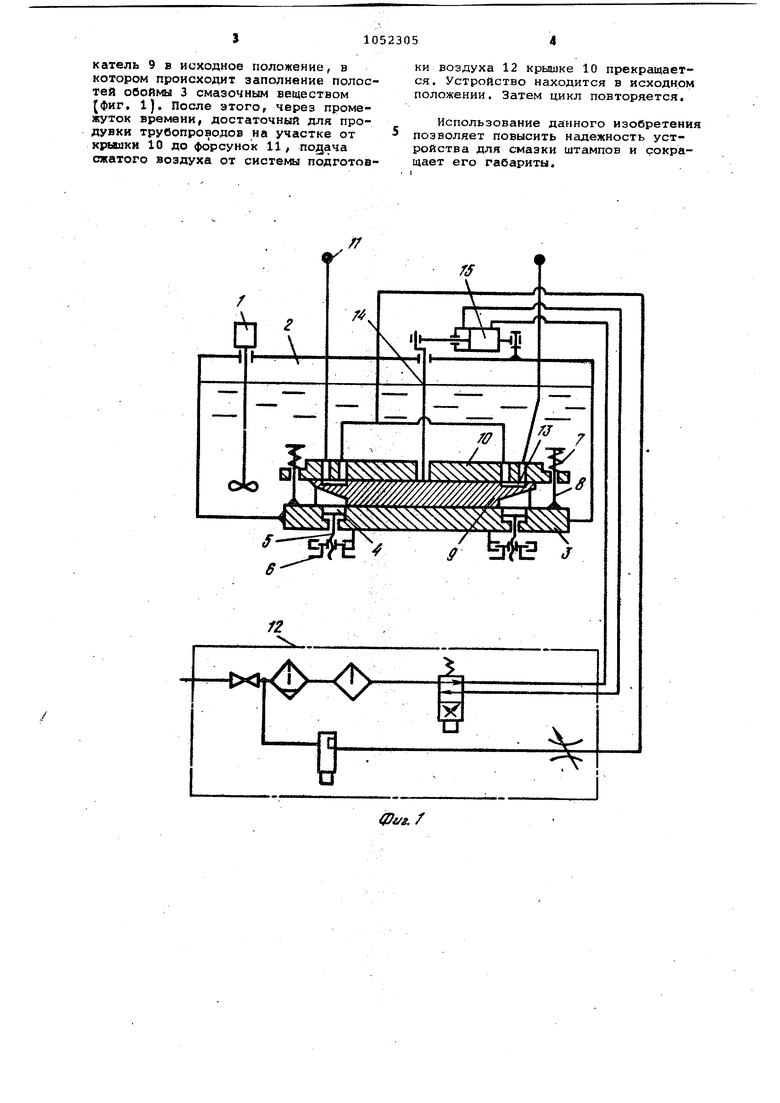

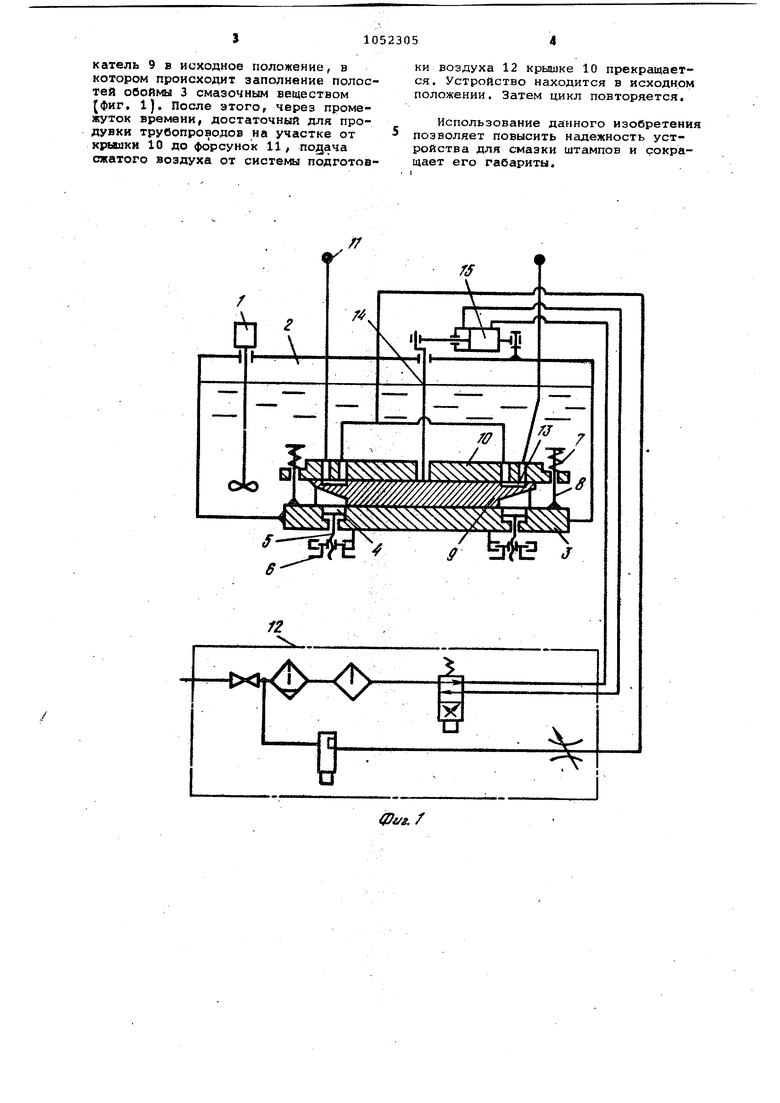

Изобретение относится к обработ ке металлов давлением, а именно к устройствам для смазки рабочих поверхностей штампов. Известно устройство для смазки штампов, содержащее бак со смазкой и размещенные в нем мешалку и дозирунвдую систему, выполненную в виде двух неподвижньлх дисков, стя ги аемых пружинами, и поворотного диска с отверстиями по периметру, расположенного между неподвижнь 1И дисками и посаженного на вал, соединенный со штоком пневмоцилиндра посредством млчага, а также Форсунки Щ . Недостатком известного устройст ва является невозможность раздельной и плавной регулировки порции смазки, выбрасываемой на каждую половину штампа. Наиболее близким к изобретению является устройство для.смазки шта пов, содержащее форсунки, бак, раз мещенные в нем мешалку и дозирующу систему в виде жестко установленно Б баке обоймы с полостями, в котор размещены пордни со штоками, связа ными с механизмами регулировочного перемещения, подпружиненной к обой ме крьвики с отверстиями, попарно расположенными по числу полостей обоАмл, и поворотного отсекателя, расположенного между обоймой и кры кой и выполненного с отверстиями, соосными отверстиям крыозкя, а также магистрали подвода сжатого воздуха к одному из каждой пары отверс тию в крышке и подачи смазки к форсункам pj . Недостатком известного устройства является сложность конструкции и системы управления его из-за наличия отдельной магистрали, предназначенной для сдува окалины со штампа. Цель изобретения - повышение надежности и сокращение габаритов устройств для гзмазки штампов. Указанная цель достигается тем, что в устройстве для смазки штампов содержащем форсунки, бак, размещенные в нем мешалку и дозируюсцую систему в виде жестко установленной в баке обоймы с полостями, в кЬторых размещены поряини со штоками, связанными с механизмами регулировочно го перемещения, подпружиненной к обойме крышки с отверстиями, попарно расположенными по числу полостей обоймы, и поворотного отсекателя, расположенного между обоймой и крьш кой и выполненного с отверстиями, соосными отверстиям крышки,, а также магистрали подвода сжатого воздуха к однойу из каждой пары отверс тию в крьаике и подачи смазки к форсункаМ| на поверхности поворотного отсекателя, обращенной к крышке, выполнены полости, соединяющие отверстия в каждой паре, выполненные в крышке. На фиг. 1 изображено устройство для смазки штампов в исходном положении; на фиг, 2 - то же, в рабочем положении. Устройство для смазки.штампа содержит мешалку 1, установленную в баке 2 и предназначенную для постоянного перемешивания в нем смазки, обойму 3, в полостях которой установлены поршни 4, снабженные резьбовыми стержнями 5, находящимися в зацеплении с гайками 6, зафиксированными от осевого перемещения, пружины 7, упирающиеся в головки стержней 8, укрепленных на обойме 3, и прижимающие к ней поворотный отсекатель 9 посредством крышки 10, имеющей попарно расположенные отверстия таким образом, что одно из каждой пары соединено с форсункой 11, а другое - системой подготовки воздуха 12. На верхней поверхности отсекателя 9 выполнены полости 13 таким образом, что в исходном поло женин устройства, в котором происходит заполнение полбстей обоймы смазочным веществом, они сообщают между собой вышеуказанные попарно расположенные отверстия. К отсекателю 9 прикреплен кривошип 14, шарнирно сочлененный со штоком пневмоцилиндра 15, установленного на резервуаре 2. устройство для смазки штампов работает следуквдйм образом. После оконча.ния штамповки по команде системы управления 6т системы подготовки воздуха 12 через отверстия в крышке 10, отверстия отсекателя и форсунки 11 сжатый воздух поступает на поверхность инструмента штампа (фиг. 1), происходит сдув окалины с него. Затем от системы подготовки воздуха 12 сжатый воздух подается к пневмоцилиндру 15, в результате чего отсекатель 9 поворачивается вокруг своей оси так, что отверстия крышки 10 попарно соединяются через попарно расположенные отверстия в отсекателе 9 с полостями обоймы 3 (фиг. 2). Вследствие этого, сказочное вещество из вышеуказанных полостей через форсунки 11 выдувается на поверхность инструмента штампа. По истечении некоторого промежутка времени, достаточного для выдувания смазочного вещества из полости обойы 3 от системы подготовки воздуа 12, например по команде реле вреени, подается сжатый воздух в пнев(Иоцилиндр 15, который, воздействуя а кривошип 14, поворачивает отсекатель 9 в исходное положение, в котором происходит заполнение полостей обоймы 3 смазочным веществом , 1). После этого, через промежуток времеии, достаточный для продувки трубопроводов на участке от крьвцки 10 до форсунок 11, сякатого воздуха от системы подготовки воздуха 12 крышке 10 прекращается. Устройство находится в исходном положении. Затем цикл повторяется.

Использование данного изобретения позволяет повысить надежность устройства для смазки штампов и сокращает его габариты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смазки штампов | 1984 |

|

SU1181761A2 |

| Устройство подготовки смазки для штампов | 1980 |

|

SU1069917A1 |

| Устройство для автоматической смазки штамповочного инструмента | 1978 |

|

SU747583A1 |

| Устройство для смазки штампов | 1985 |

|

SU1266629A1 |

| Устройство для смазки штампов | 1990 |

|

SU1731345A1 |

| Устройство для смазки рабочих поверхностей штампов | 1981 |

|

SU978999A2 |

| Устройство для смазки штампов | 1979 |

|

SU829288A1 |

| Устройство для смазки штампов | 1988 |

|

SU1574339A1 |

| Устройство для дозированной подачи смазки | 1982 |

|

SU1060877A1 |

| Устройство для подачи смазывающей жидкости на рабочий инструмент штампа | 1978 |

|

SU727297A1 |

I .г i

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вестник машиностроения, , 1975, 7/ с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ,2 | |||

| ПАРОВОЙ КОТЕЛ ДЛЯ ПОЛУЧЕНИЯ ПАРА ВЫСОКОГО ДАВЛЕНИЯ ПОСРЕДСТВОМ КОСВЕННОЙ ПЕРЕДАЧИ ТЕПЛОТЫ ГАЗОВ ПРОМЕЖУТОЧНОЙ СРЕДЕ, ЦИРКУЛИРУЮЩЕЙ В ЗАМКНУТОЙ ЦЕПИ | 1926 |

|

SU7272A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-07—Публикация

1982-06-10—Подача