Изобретение относится к обработке металлов давлением, в частности к вспомогательному оборудованию кузнечно- штамповых цехов.

Известно устройство для смазки штам- пов, содержащее бак со смазочной смесью и установленный в нем корпус с расположенным в нем дозатором смазочной смеси, связанный магистралями с источником сжатого воздуха и распылителем; причем кор- пус выполнен из неподвижной части и подвижной части в виде стакана, снабженного приводом в виде поворотного рычага, при этом дозатор смонтирован в неподвижной части корпуса, а последний снабжен установленным со стороны подвижной части корпуса уплотнением для герметизации образуемой этими частями полости 1.

Недостатками этого устройства является низкая производительность и невысокая надежность подачи смазочной смеси на штамп. Низкая производительность устройства объясняется тем, что од рычага со стаканом самый максимальный по отношению к минимальному уровню смазки в баке, а невысокая надежность работы устройства обусловлена не контролируемым автоматически понижением (по мере работы устройства) уровня смазки в баке, что может привести к частичному или полному незабо- ру порции смазки стаканом при понижении уровня смазки в баке ниже минимального уровня и, как следствие этого, к частичному или неполному смазыванию рабочих поверхностей штампов, что в некоторых случаях приводит эти поверхности в непригодное к эксплуатации состояние.

Кроме того, не имея автоматического слива смазочной смеси из бака после прекращения работы устройства, оно подвер- жено залипанию и загустеванию этой смеси на рабочих поверхностях стакана, что также приводит к ненадежной работе устройства при его повторном включении.

Известно устройство для смазки штам- пов, содержащее бак под смазку, закрытый крышкой, корпус с дозатором и уплотнениями, установленный на крышке и выполненный с каналами подвода сжатого воздуха и отвода смазки, последний из которых свя- зан с распылителем, и подвижный приводной отсекатель, выполненный в виде диска, установленного с возможностью перемещения вдоль оси, причем дозатор выполнен с лысками на боковой поверхности, располо- женными диаметрально противоположно, а средство фиксации дозатор а от поворота вокруг своей оси выполнено в виде расположенных на нем выступов и ответных им пазов, расположенных в корпусе 2.

Недостатками известного устройства являются низкие производительность и надежность работы. Низкая производительность устройства связана с большим ходом подвижного приводного отсекателя, выполненного в виде диска, поскольку этот ход соответствует минимальному (позволяющему забор порций смазки) уровню смазки в баке, а невысокая надежность работы обусловлена не контролируемым автоматически понижением уровня смазки в баке, что приводит к частичному или полному незабору порций смазки диском при понижении уровня смазки в баке ниже минимального уровня.

Кроме того, возможно залипание и загу- стевание смазки на рабочих поверхностях диска, поскольку отсутствует автоматический слив смазочной жидкости из бака по окончании работы устройства.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для смазки штампов, содержащее бак под смазку и размещенные в нем рабочие узлы, каждый из которых выполнен в виде корпуса с уплотнениями и каналами для подвода сжатого воздуха и отвода смазки, распылитель смазки с регулировочным винтом, а также приводной отсекатель в виде диска с чашками по числу рабочих узлов и с подпружиненными поршнями, имеющими резьбовые штоки 3.

Недостатком известного устройства является низкие производительность и надежность работы, что обусловлено следующими причинами: во-первых, максимальным ходом подвижного приводного отсекателя, выполненного в виде диска, поскольку этот ход соответствует минимальному (позволяющему забор порций смазки) уровню смазки в баке; во-вторых, автоматически не контролируемым понижением уровня смазки в баке, что приводит к частичному или полному незабору порций смазки при понижении уровня смазки в баке ниже минимального уровня; в-третьих, залипанием и загустеванием смазки на лопастях вертушки, постоянно находящихся в смазке, поскольку отсутствует автоматический слив смазочной жидкости из бака по окончании работы устройства.

Цель изобретения - повышение производительности за счет уменьшения рабочего хода отсекателя и повышение надежности за счет обеспечения автоматического контроля уровня смазки в баке, а также автоматизация слива смазки из бака.

Цель достигается тем, что устройство для смазки штампов, содержащее бак под мазку и размещенные в нем рабочие узлы,

каждый из которых выполнен в виде корпуса с уплотнениями и каналами для подвода сжатого воздуха и отвода смазки, распылитель смазки с регулировочным винтoм a также приводной отсекатель в виде диска с чашками по числу рабочих узлов и с подпружиненными поршнями, имеющими резьбовые штоки, снабжено резервуаром под смазку, охватывающим бак и связанным с ним посредством выполненного в стенке бака отверстия, установленным в баке поплавком со штоком, выполненным с клиновой поверхностью в средней части, подпружиненной тягой, смонтированной в стенке бака перпендикулярно оси штока поплавка и выполненной с пазом, охватывающим шток с возможностью взаимодействия с его клиновой поверхностью, и уплотнением, смонтированным на тяге со стороны резервуара с возможностью перекрытия отверстия в дтенке бака. Шток поплавка в верхней части может быть выполнен с выступом и снабжен фиксатором нерабочего положения, выполненным в виде подпружиненного толкателя с пазом, охватывающим шток с возможностью взаимодействия с его выступом, и электромагнита, якорь которого установлен с возможностью контактирования с подпружиненным толкателем. Устройство может быть снабжено установленным в системе управления привода от- секателя микропереключателем, при этом на боковой поверхности штока поплавка выполнен паз, расположенный с возможностью взаимодействия своей поверхностью с микропереключателем посредством промежуточного элемента. Устройство может быть снабжено подпружиненным и приводным от индивидуального электромагнита толкателем с отверстием, ось которого расположена в плоскости, проходящей через ось сливного отверстия бака в направлении перемещения толкателя.

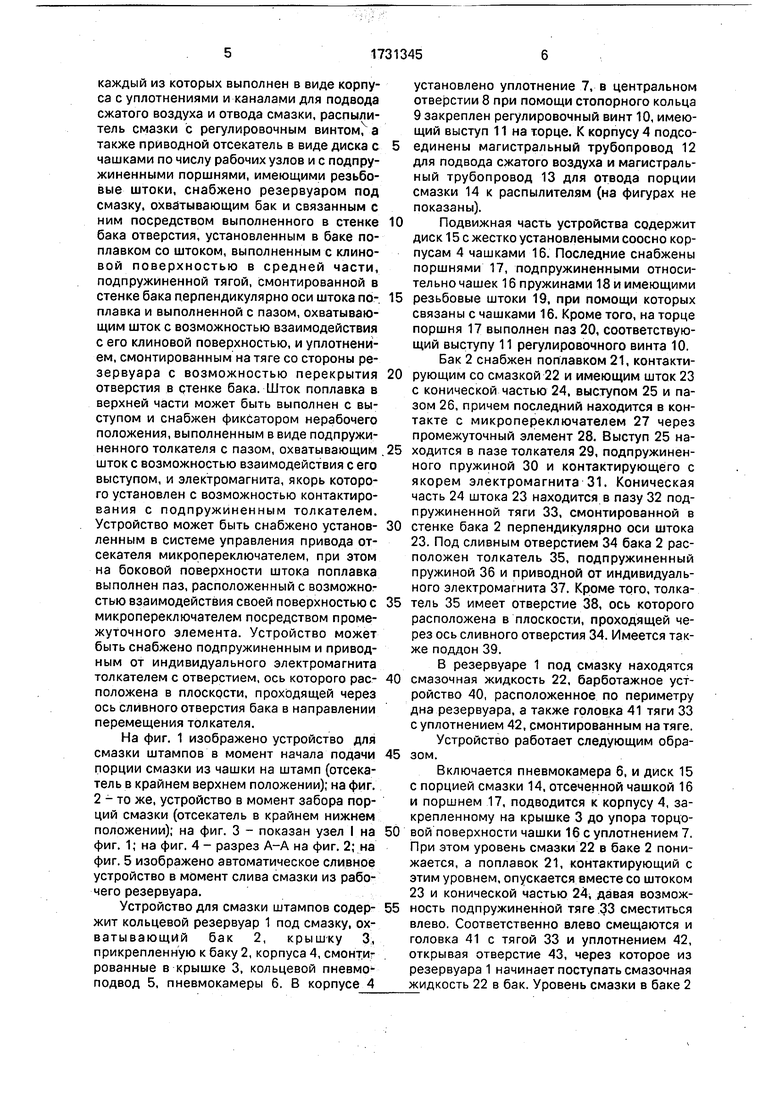

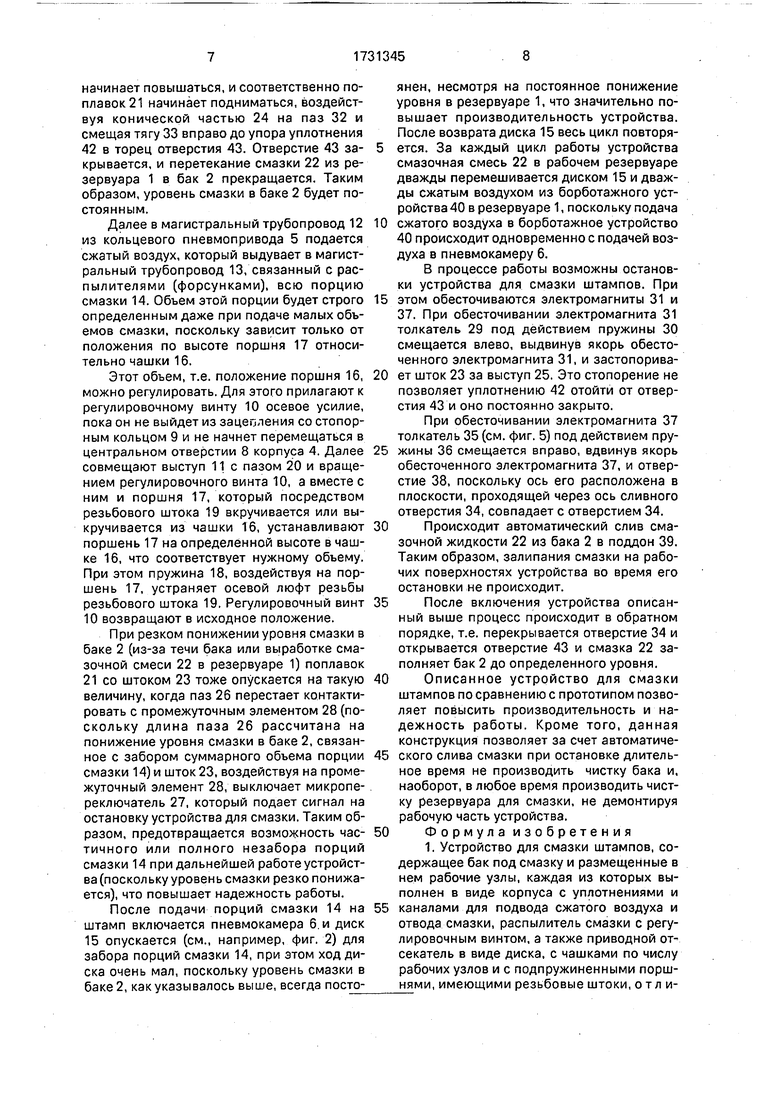

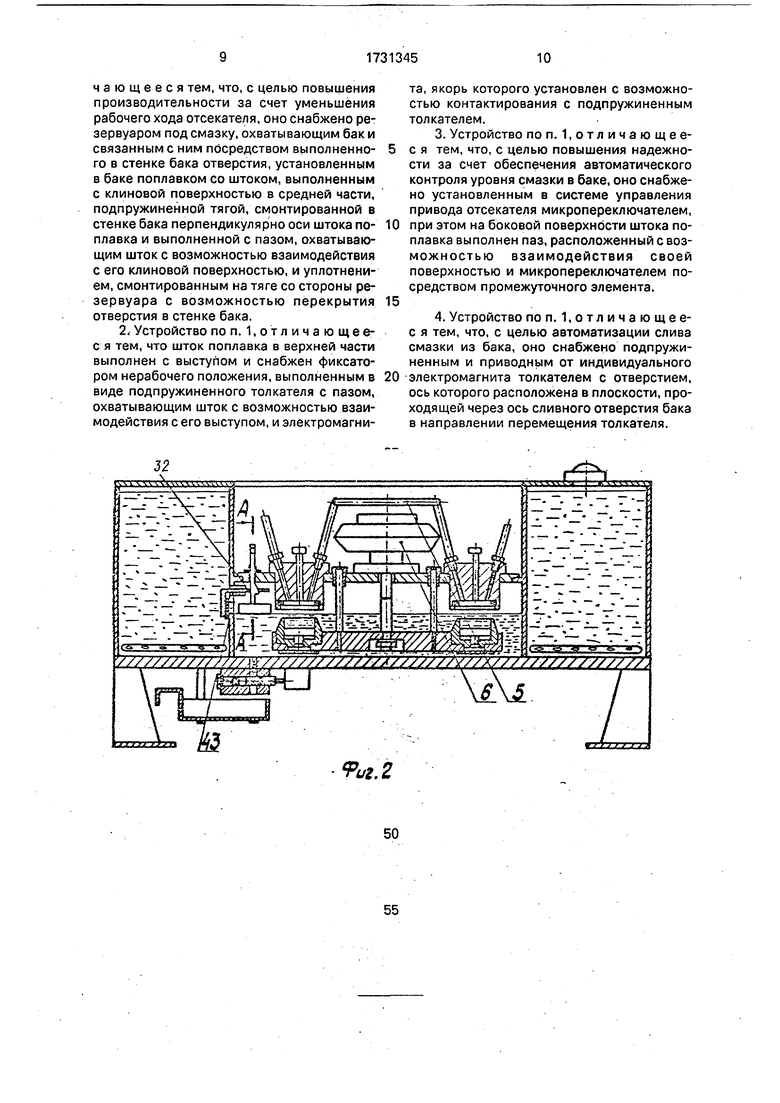

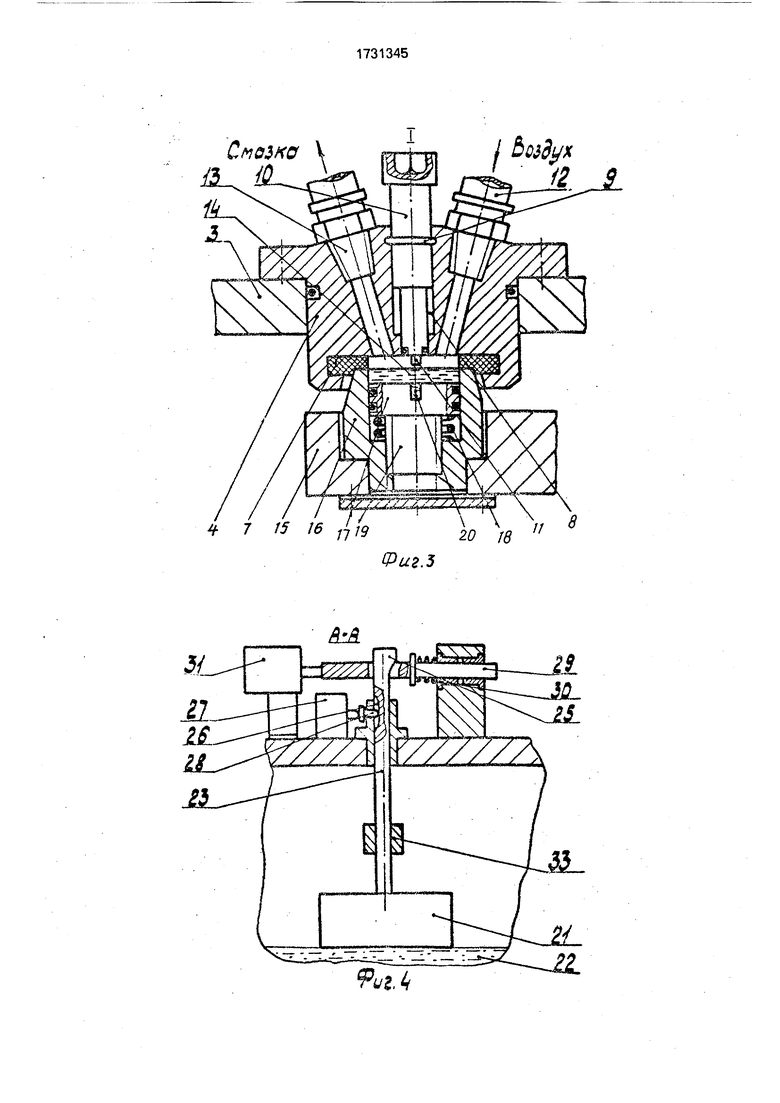

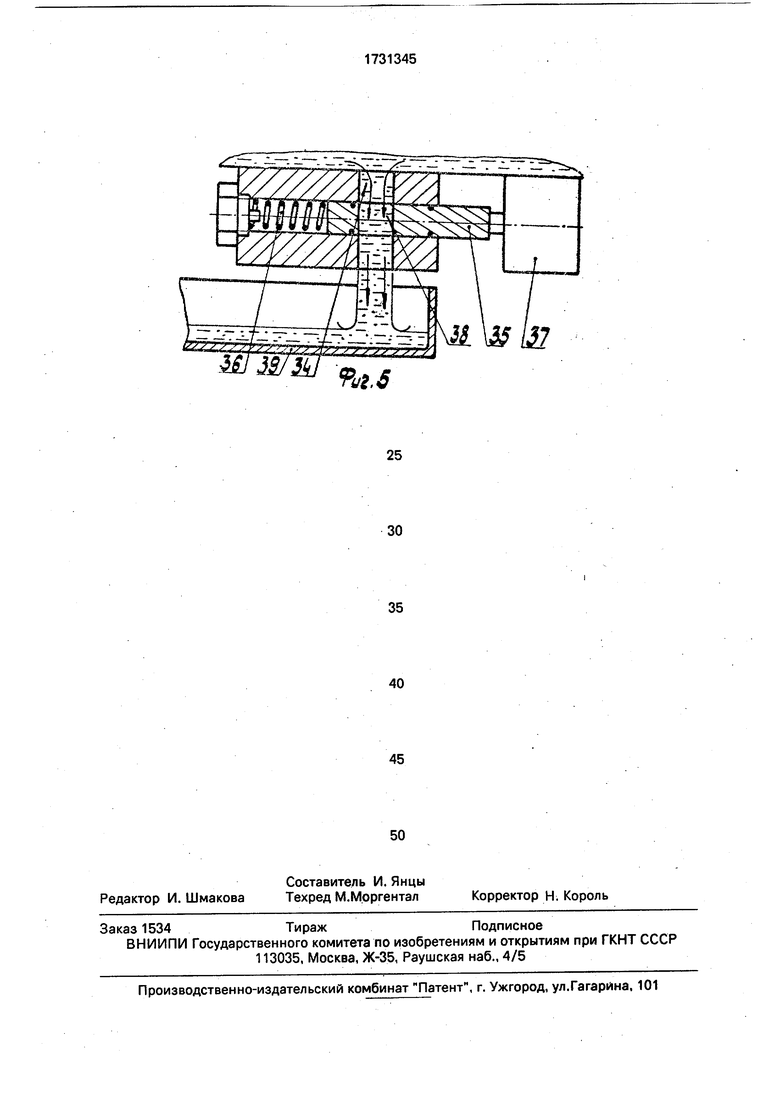

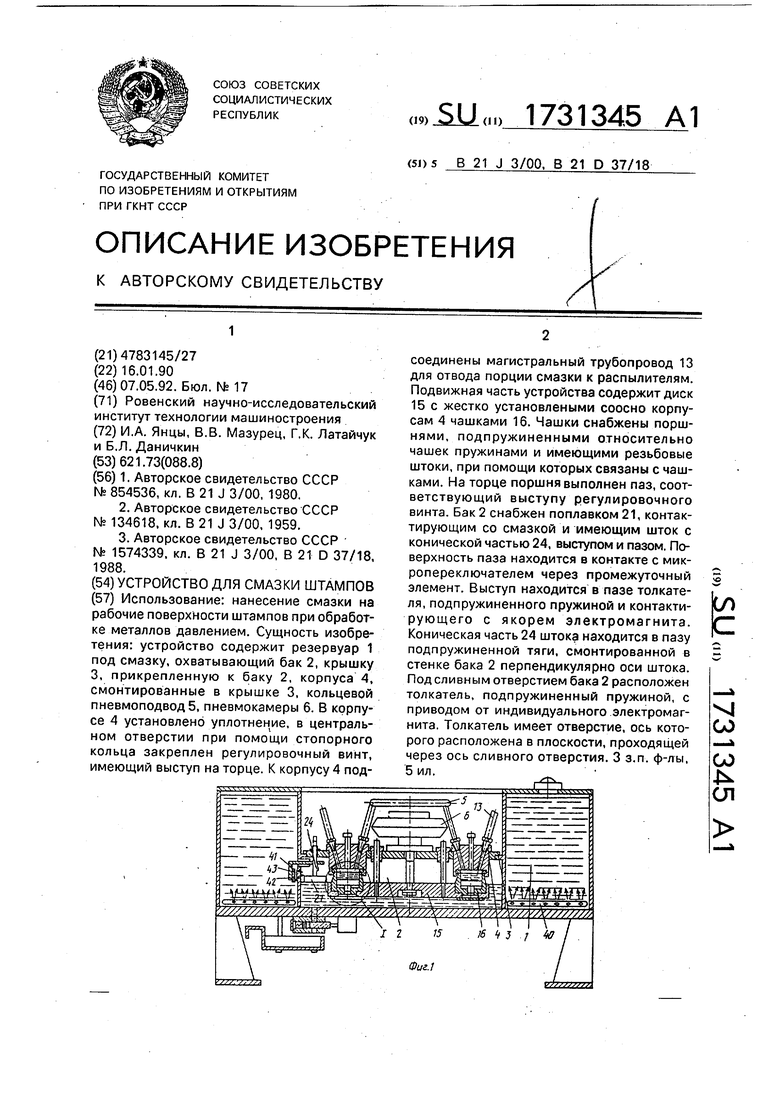

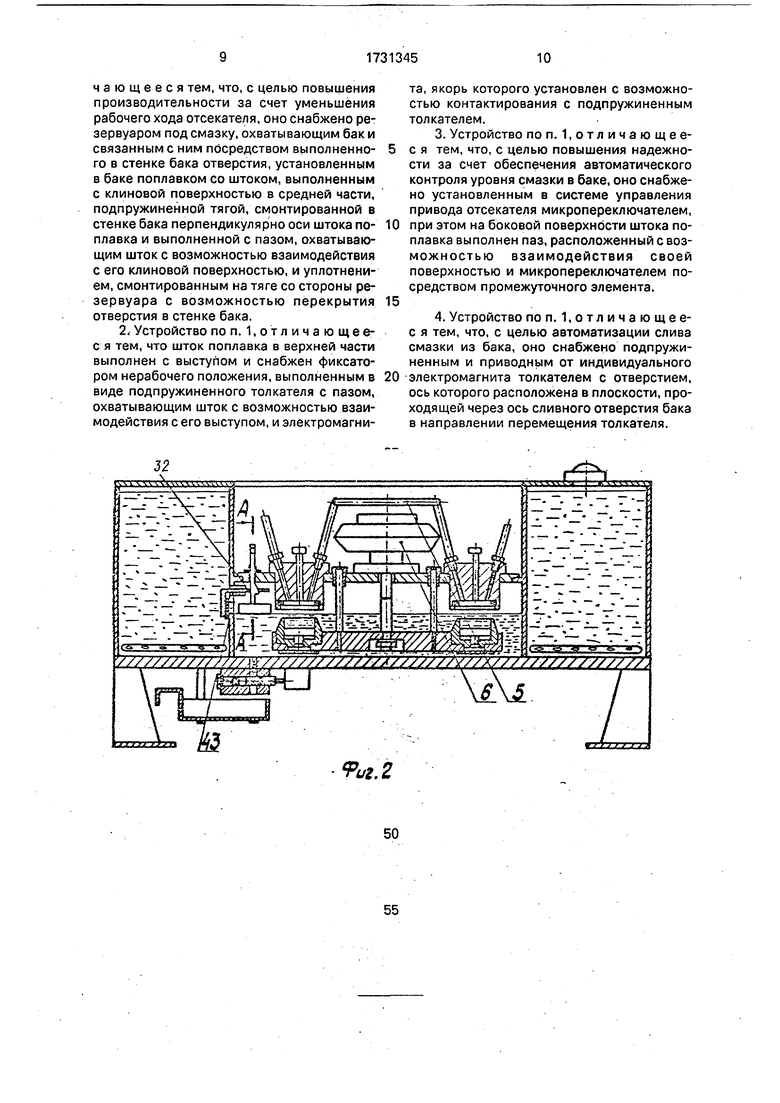

На фиг. 1 изображено устройство для смазки штампов в момент начала подачи порции смазки из чашки на штамп (отсекатель в крайнем верхнем положении); на фиг. 2 - то же, устройство в момент забора порций смазки (отсекатель в крайнем нижнем положении); на фиг. 3 - показан узел I на фиг. 1; на фиг. 4 - разрез А-А на фиг. 2; на фиг. 5 изображено автоматическое сливное устройство в момент слива смазки из рабочего резервуара.

Устройство для смазки штампов содержит кольцевой резервуар 1 под смазку, ох- ватывающий бак 2, крышку 3, прикрепленную к баку 2, корпуса 4, смонтированные в крышке 3, кольцевой пневмо- подвод 5, пневмокамеры 6. В корпусе 4

установлено уплотнение 7, в центральном отверстии 8 при помощи стопорного кольца 9 закреплен регулировочный винт 10, имеющий выступ 11 на торце. К корпусу 4 подсо5 единены магистральный трубопровод 12 для подвода сжатого воздуха и магистральный трубопровод 13 для отвода порции смазки 14 к распылителям (на фигурах не показаны).

0 Подвижная часть устройства содержит диск 15с жестко установлеными соосно корпусам 4 чашками 16. Последние снабжены поршнями 17, подпружиненными относительно чашек 16 пружинами 18 и имеющими

5 резьбовые штоки 19, при помощи которых связаны с чашками 16. Кроме того, на торце поршня 17 выполнен паз 20, соответствующий выступу 11 регулировочного винта 10. Бак 2 снабжен поплавком 21, контакти0 рующим со смазкой 22 и имеющим шток 23 с конической частью 24, выступом 25 и пазом 26, причем последний находится в контакте с микропереключателем 27 через промежуточный элемент 28. Выступ 25 на5 ходится в пазе толкателя 29, подпружиненного пружиной 30 и контактирующего с якорем электромагнита 31. Коническая часть 24 штока 23 находится в пазу 32 подпружиненной тяги 33, смонтированной в

0 стенке бака 2 перпендикулярно оси штока 23. Под сливным отверстием 34 бака 2 расположен толкатель 35, подпружиненный пружиной 36 и приводной от индивидуального электромагнита 37. Кроме того, толка5 тель 35 имеет отверстие 38, ось которого расположена в плоскости, проходящей через ось сливного отверстия 34. Имеется также поддон 39.

В резервуаре 1 под смазку находятся

0 смазочная жидкость 22, барботажное устройство 40, расположенное по периметру дна резервуара, а также головка 41 тяги 33 с уплотнением 42, смонтированным на тяге. Устройство работает следующим обра5 зом.

Включается пневмокамера 6, и диск 15 с порцией смазки 14, отсеченной чашкой 16 и поршнем 17, подводится к корпусу 4, закрепленному на крышке 3 до упора торцо0 вой поверхности чашки 16с уплотнением 7. При этом уровень смазки 22 в баке 2 понижается, а поплавок 21, контактирующий с этим уровнем, опускается вместе со штоком 23 и конической частью 24, давая возмож5 ность подпружиненной тяге 33 сместиться влево. Соответственно влево смещаются и головка 41 с тягой 33 и уплотнением 42, открывая отверстие 43, через которое из резервуара 1 начинает поступать смазочная жидкость 22 в бак. Уровень смазки в баке 2

начинает повышаться, и соответственно поплавок 21 начинает подниматься, воздействуя конической частью 24 на паз 32 и смещая тягу 33 вправо до упора уплотнения 42 в торец отверстия 43. Отверстие 43 закрывается, и перетекание смазки 22 из резервуара 1 в бак 2 прекращается. Таким образом, уровень смазки в баке 2 будет постоянным.

Далее в магистральный трубопровод 12 из кольцевого пневмопривода 5 подается сжатый воздух, который выдувает в магистральный трубопровод 13, связанный с распылителями (форсунками), всю порцию смазки 14. Объем этой порции будет строго определенным даже при подаче малых объемов смазки, поскольку зависит только от положения по высоте поршня 17 относительно чашки 16.

Этот объем, т.е. положение поршня 16, можно регулировать. Для этого прилагают к регулировочному винту 10 осевое усилие, пока он не выйдет из зацепления со стопорным кольцом 9 и не начнет перемещаться в центральном отверстии 8 корпуса 4. Далее совмещают выступ 11с пазом 20 и вращением регулировочного винта 10, а вместе с ним и поршня 17, который посредством резьбового штока 19 вкручивается или выкручивается из чашки 16, устанавливают поршень 17 на определенной высоте в чашке 16, что соответствует нужному объему. При этом пружина 18, воздействуя на поршень 17, устраняет осевой люфт резьбы резьбового штока 19. Регулировочный винт 10 возвращают в исходное положение.

При резком понижении уровня смазки в баке 2 (из-за течи бака или выработке смазочной смеси 22 в резервуаре 1) поплавок 21 со штоком 23 тоже опускается на такую величину, когда паз 26 перестает контактировать с промежуточным элементом 28 (поскольку длина паза 26 рассчитана на понижение уровня смазки в баке 2, связанное с забором суммарного объема порции смазки 14) и шток 23, воздействуя на промежуточный элемент 28, выключает микропереключатель 27, который подает сигнал на остановку устройства для смазки. Таким образом, предотвращается возможность частичного или полного незабора порций смазки 14 при дальнейшей работе устройства (поскольку уровень смазки резко понижается), что повышает надежность работы.

После подачи порций смазки 14 на штамп включается пневмокамера 6 и диск 15 опускается (см., например, фиг. 2) для забора порций смазки 14, при этом ход диска очень мал, поскольку уровень смазки в баке 2, как указывалось выше, всегда постоянен, несмотря на постоянное понижение уровня в резервуаре 1, что значительно повышает производительность устройства. После возврата диска 15 весь цикл повторяется. За каждый цикл работы устройства смазочная смесь 22 в рабочем резервуаре дважды перемешивается диском 15 и дважды сжатым воздухом из борботажного устройства 40 в резервуаре 1, поскольку подача

0 сжатого воздуха в борботажное устройство 40 происходит одновременно с подачей воздуха в пневмокамеру 6.

В процессе работы возможны остановки устройства для смазки штампов. При

5 этом обесточиваются электромагниты 31 и 37. При обесточивании электромагнита 31 толкатель 29 под действием пружины 30 смещается влево, выдвинув якорь обесточенного электромагнита 31, и застопорива0 ет шток 23 за выступ 25. Это стопорение не позволяет уплотнению 42 отойти от отверстия 43 и оно постоянно закрыто.

При обесточивании электромагнита 37 толкатель 35 (см. фиг. 5) под действием пру5 жины 36 смещается вправо, вдвинув якорь обесточенного электромагнита 37, и отверстие 38, поскольку ось его расположена в плоскости, проходящей через ось сливного отверстия 34, совпадает с отверстием 34.

0 Происходит автоматический слив смазочной жидкости 22 из бака 2 в поддон 39. Таким образом, залипания смазки на рабочих поверхностях устройства во время его остановки не происходит.

5 После включения устройства описанный выше процесс происходит в обратном порядке, т.е. перекрывается отверстие 34 и открывается отверстие 43 и смазка 22 заполняет бак 2 до определенного уровня.

0 Описанное устройство для смазки штампов по сравнению с прототипом позволяет повысить производительность и надежность работы. Кроме того, данная конструкция позволяет за счет автоматиче5 ского слива смазки при остановке длительное время не производить чистку бака и, наоборот, в любое время производить чистку резервуара для смазки, не демонтируя рабочую часть устройства.

0 Формула изобретения

1. Устройство для смазки штампов, содержащее бак под смазку и размещенные в нем рабочие узлы, каждая из которых выполнен в виде корпуса с уплотнениями и

5 каналами для подвода сжатого воздуха и отвода смазки, распылитель смазки с регулировочным винтом, а также приводной от- секатель в виде диска, с чашками по числу рабочих узлов и с подпружиненными поршнями, имеющими резьбовые штоки, о т л ичающееся тем, что, с целью повышения производительности за счет уменьшения рабочего хода отсекателя, оно снабжено резервуаром под смазку, охватывающим бак и связанным с ним посредством выполненного в стенке бака отверстия, установленным в баке поплавком со штоком, выполненным с клиновой поверхностью в средней части, подпружиненной тягой, смонтированной в стенке бака перпендикулярно оси штока поплавка и выполненной с пазом, охватывающим шток с возможностью взаимодействия с его клиновой поверхностью, и уплотнением, смонтированным на тяге со стороны резервуара с возможностью перекрытия отверстия в стенке бака.

2 Устройство поп. 1,отличающее- с я тем, что шток поплавка в верхней части выполнен с выступом и снабжен фиксатором нерабочего положения, выполненным в виде подпружиненного толкателя с пазом, охватывающим шток с возможностью взаимодействия с его выступом, и электромагни0

5

0

та, якорь которого установлен с возможностью контактирования с подпружиненным толкателем.

3.Устройство поп. 1,отличающее- с я тем, что, с целью повышения надежности за счет обеспечения автоматического контроля уровня смазки в баке, оно снабжено установленным в системе управления привода отсекателя микропереключателем, при этом на боковой поверхности штока поплавка выполнен паз, расположенный с воз- можностью взаимодействия своей поверхностью и микропереключателем посредством промежуточного элемента.

4.Устройство по п. 1,отличающее- с я тем, что, с целью автоматизации слива смазки из бака, оно снабжено подпружиненным и приводным от индивидуального электромагнита толкателем с отверстием, ось которого расположена в плоскости, проходящей через ось сливного отверстия бака в направлении перемещения толкателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смазки штампов | 1988 |

|

SU1574339A1 |

| Устройство для смазки штампов | 1985 |

|

SU1346318A1 |

| Устройство для смазки штампов | 1982 |

|

SU1052305A1 |

| Устройство подготовки смазки для штампов | 1980 |

|

SU1069917A1 |

| Устройство для смазки штампов | 1987 |

|

SU1489912A1 |

| Устройство для смазки шарнира грейфера | 1981 |

|

SU1129453A1 |

| Устройство для дозированной подачи смазки | 1982 |

|

SU1060877A1 |

| НАДДОЛОТНЫЙ ЛУБРИКАТОР | 1990 |

|

RU2013515C1 |

| Устройство для смазки рабочихпОВЕРХНОСТЕй шТАМпОВ | 1979 |

|

SU837528A2 |

| Устройство для смазки штампов | 1984 |

|

SU1181761A2 |

Использование: нанесение смазки на рабочие поверхности штампов при обработке металлов давлением. Сущность изобретения: устройство содержит резервуар 1 под смазку, охватывающий бак 2, крышку 3, прикрепленную к баку 2, корпуса 4, смонтированные в крышке 3, кольцевой пневмоподвод 5, пневмокамеры 6. В корпусе 4 установлено уплотнение, в центральном отверстии при помощи стопорного кольца закреплен регулировочный винт, имеющий выступ на торце. К корпусу 4 подсоединены магистральный трубопровод 13 для отвода порции смазки к распылителям. Подвижная часть устройства содержит диск 15 с жестко установлеными соосно корпусам 4 чашками 16. Чашки снабжены поршнями, подпружиненными относительно чашек пружинами и имеющими резьбовые штоки, при помощи которых связаны с чашками. На торце поршня выполнен паз, соответствующий выступу регулировочного винта. Бак 2 снабжен поплавком 21, контактирующим со смазкой и имеющим шток с конической частью 24, выступом и пазом. Поверхность паза находится в контакте с микропереключателем через промежуточный элемент. Выступ находится в пазе толкателя, подпружиненного пружиной и контактирующего с якорем электромагнита. Коническая часть 24 штока находится в пазу подпружиненной тяги, смонтированной в стенке бака 2 перпендикулярно оси штока. Под сливным отверстием бака 2 расположен толкатель, подпружиненный пружиной, с приводом от индивидуального электромагнита. Толкатель имеет отверстие, ось которого расположена в плоскости, проходящей через ось сливного отверстия. 3 з.п. ф-лы, 5 ил. ё V| CJ со ел

ф.г

Ч l

xfyfog I

/Г

.

6lU 91 si i

амееиу

SWICil

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для смазки штампов | 1979 |

|

SU854536A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1990-01-16—Подача