(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

| Способ изготовления полых поковок | 1980 |

|

SU948513A1 |

| Способ изготовления полых поковок | 1981 |

|

SU963662A1 |

| Способ изготовления полых конических поковок | 1988 |

|

SU1608006A1 |

| Способ изготовления кольцевых поковок | 1980 |

|

SU897373A1 |

| Способ изготовления полых конических поковок | 1986 |

|

SU1470414A1 |

| Заготовка для изготовления конических обечаек | 1981 |

|

SU958026A1 |

| Способ изготовления кольцевых поковок | 1981 |

|

SU956123A1 |

| Способ изготовления кольцевых поковок | 1980 |

|

SU889250A1 |

| Способ ковки полых поковок | 1983 |

|

SU1204309A1 |

I

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении поковок, имеющих форму усеченного конуса.

Известен способ изготовления полых поковок в форме усеченного конуса с постоянной толщиной стенки, заключающийся в изготовлении полой заготовки с наружной конической и внутренней цилиндрической поверхностями с последующей раскаткой на цилиндрической оправке плоским 6oiacoM. Причем процесс раскатки осуществляется с приложением к боковой поверхности заготовки усилия, направленного к продольной оси раскатываемой заготовки под непрйрьшно изменяющимся в течет ние всего процесса углом. В процессе раскатки прсшсходит непрерывное увеличение заготовок за счет изменения толщины стенки в толстостенной части заготовки до теХ пор, пока толщина стенкина обоих торцах не станет одинаковой 1.

Недостатком этого способа является больщая трудоемкость, так как необходимо изготавливать исходную заготовку с наружной конической поверхностью.

Цель изобретения - повышение ркономичности процесса за счет снижения его трудоемкости.

Поставленная цель достигается тем, что в способе изготовления полых поковок в форме усеченного icoHyca с постоянной по всей длине толщиной стенки, включающем операции изготовления полрй заготовки с цилиндрическим

10 отверстием и раскатки ее на оправке, заготовку изготавливают цилиндрической по наружной поверхности, а раскатку ее осуществляют на коничеркой оправке, устанавливаемой так, чтобы ближайщая к бойку образукнцая ее кону15са была параллельна плоскости бойка.

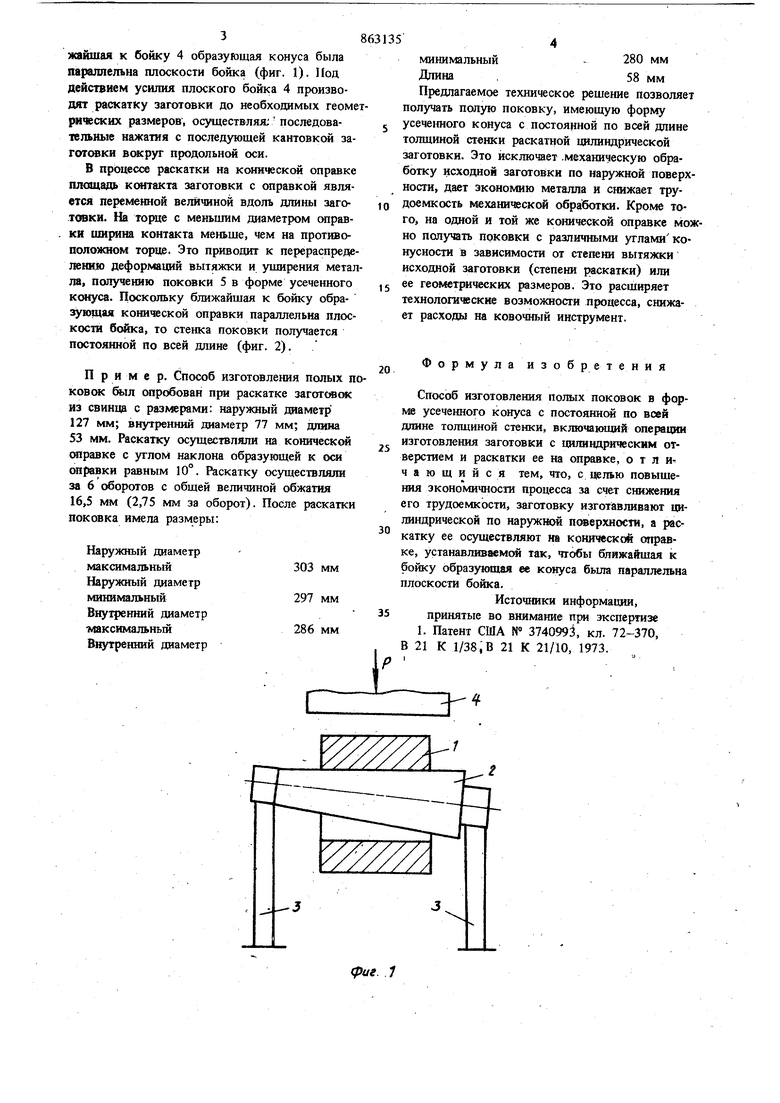

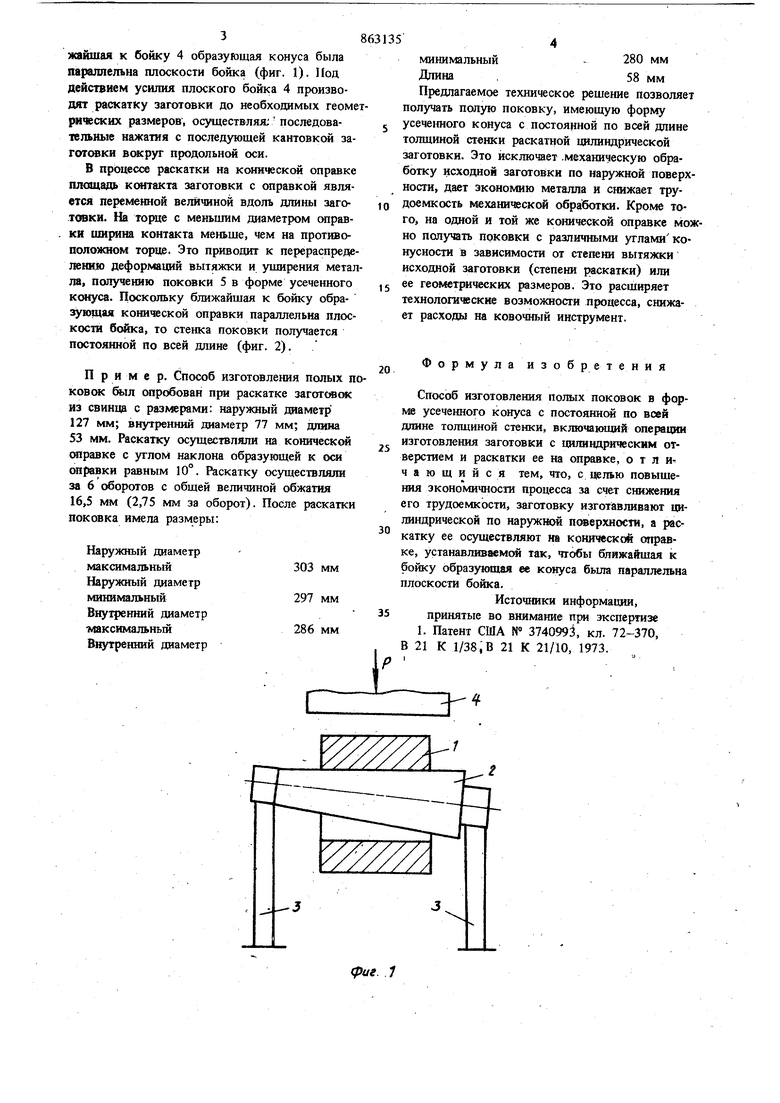

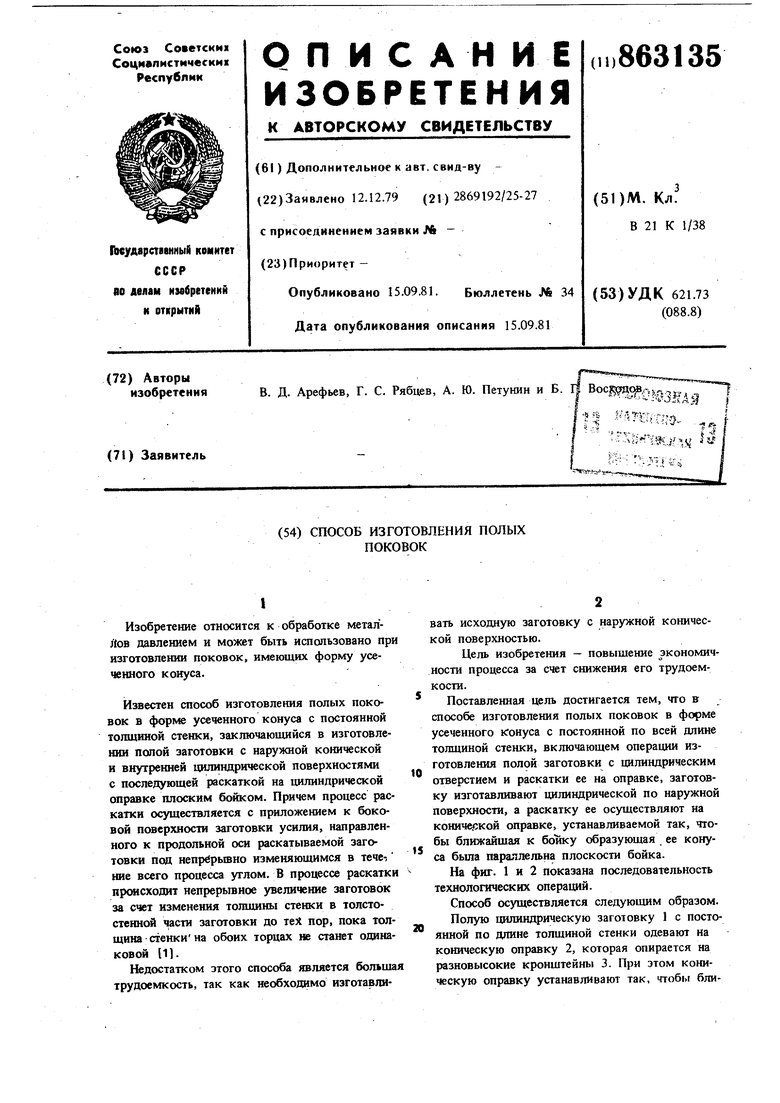

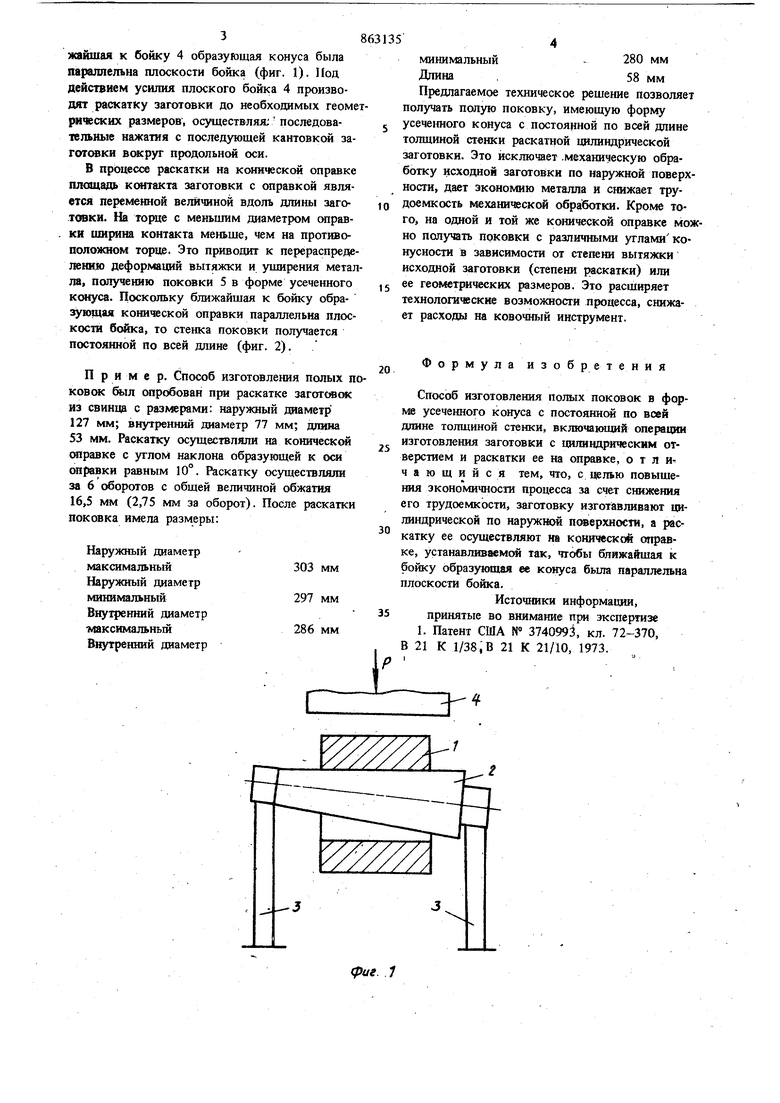

На фиг. 1 и 2 показана последовательность технологических операций.

Способ осуществляется следующим образом.

Полую цилиндрическую заготовку 1 с посто20янной по длине толщиной стенки одевают на коническую оправку 2, которая опирается на разновысокие кронштейны 3. При этом коническую оправку устанавливают так, поб, бли3жайшая к бойку 4 образующая конуса была параллельна плоскости бойка (фиг. 1). Иод действием усилия плоского бойка 4 производят раскатку заготовки до необходимых геом рических размеров, осуществляя; последовательиые нажатия с последующей кантовкой за ттавкя вокруг продольной оси. В процессе раскатки на ксмшческой оправке площадь контакта заготовки с оправкой явля ется переменной величиной вдоль длины заготсгаки. На торце с меньшим диаметром оправки ширина контакта меньше, чем на противоположном торце. Это приводит к перераспреде лению деформаций вытяжки и ущирения мета ла, получению поковки 5 в форме усеченного конуса. Поскольку ближайшая к бойку обра ющая конической оправки параллельна плос кости бойка, то стенка поковки получается постоянной по всей длине (фиг. 2). Пример. Способ изготовления полых п ковок был опробован при раскатке заготсжж из свинца с размерами: наружный диаметр 127 мм; вн тренний диаметр 77 мм; длина 53 мм. Раскатку осуществляли на конической оправке с углом наклона образующей к оси оправки равным 10°. Раскатку осуществляли за 6 оборотов с обшей величиной обжатия 16,5 мм (2,75 мм за оборот). После раскатк поковка имела размеры: Наружный диаметр 303 мм максимальный Наружный диаметр 297 мм минимальный Внуцвнний диаметр 286 мм максимальный Внутренний диаметр минимальный- 280 мм Длина.58 мм Предлагаемое техническое решение позволяет получать ползаю поковку, имеющую форму усеченного конуса с постоянной по всей длине толщиной стенки раскатной цилиндрической заготовки. Это исключает .механическую обработку исходной заготовки по наружной поверхности, дает зкономию металла и снижает трудоемкость механической обработки. Кроме того, на одной и той же конической оправке можно получать поковки с различными угламиконусности в зависимости от степени вытяжки исходной заготовки (степени {«скатки) или ее геометрических размеров. Это расширяет технологические возможности процесса, снижает расходы на ковочный инструмент. Формула изобретения Способ изготовления nojaix поковок в форме усеченного конуса с постоянной по всей длине толщиной стенки, включающий операции изготовления заготовки с цилиндрическим отверстием и раскатки ее на оправке, отличающийся тем, что, с целью повышения экономичности процесса за счет снижения его трудоемкости, заготовку изготавливают цилиндрической по наружной поверхности, а раскатку ее осуществляют на конической оправке, устанавливаемся так, ггобы ближайшая к бойку образующая ее конуса была параллельна плоскости бойка. Источники информации, принятые во внимание при экспертизе 1. Патент США № 374099J, кл. 72-370, В 21 К 1/38,0 21 К 21/10, 1973.

У////////Л

фае, 2

Авторы

Даты

1981-09-15—Публикация

1979-12-12—Подача