(5) ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ОБЕЧАЕК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

| Способ изготовления полых поковок | 1979 |

|

SU863135A1 |

| Способ изготовления полых поковок | 1980 |

|

SU948513A1 |

| Способ изготовления полых поковок | 1981 |

|

SU963662A1 |

| Способ изготовления кольцевых поковок | 1981 |

|

SU956123A1 |

| Способ ковки полых поковок | 1983 |

|

SU1204309A1 |

| Способ изготовления полых поковок с коническим раструбом | 1982 |

|

SU1072977A1 |

| Способ изготовления полых конических поковок | 1986 |

|

SU1470414A1 |

| Устройство для раскатки кольцевых поковок | 1982 |

|

SU1021507A1 |

| Способ изготовления полых конических поковок | 1988 |

|

SU1608006A1 |

1

Изобретение относится к обработке металлов давлением, а именно к способам ковки обечаек.

Известна заготовка для получения обечаек методомкузнечной раскатки на оправке, выполненная в виде кольца с цилиндрическими наружной и внутренней поверхностями 1 .

Однако эта заготовка обладает низкой технологичностью в производстве, так как из нее невозможно получать обечайки в виде усеченного конуса с постоянной толщиной стенки.

Наиболее близкой к предлагаемой по технической сути .и достигаемому положительному эффекту является заготовка для изготовления конических обечаек с полой цилиндрической внутренней поверхностью t2.

Такая заготовка может быть изготовлена посредством иеханической обработки цилиндрических обечаек, что приводит к увеличению расхода

металла и повышенной трудоемкости изготовления конических обечаек.

Целью изобретения является снижение трудоемкости изготовления обечаек и повышение коэффициентаиспользования металла.

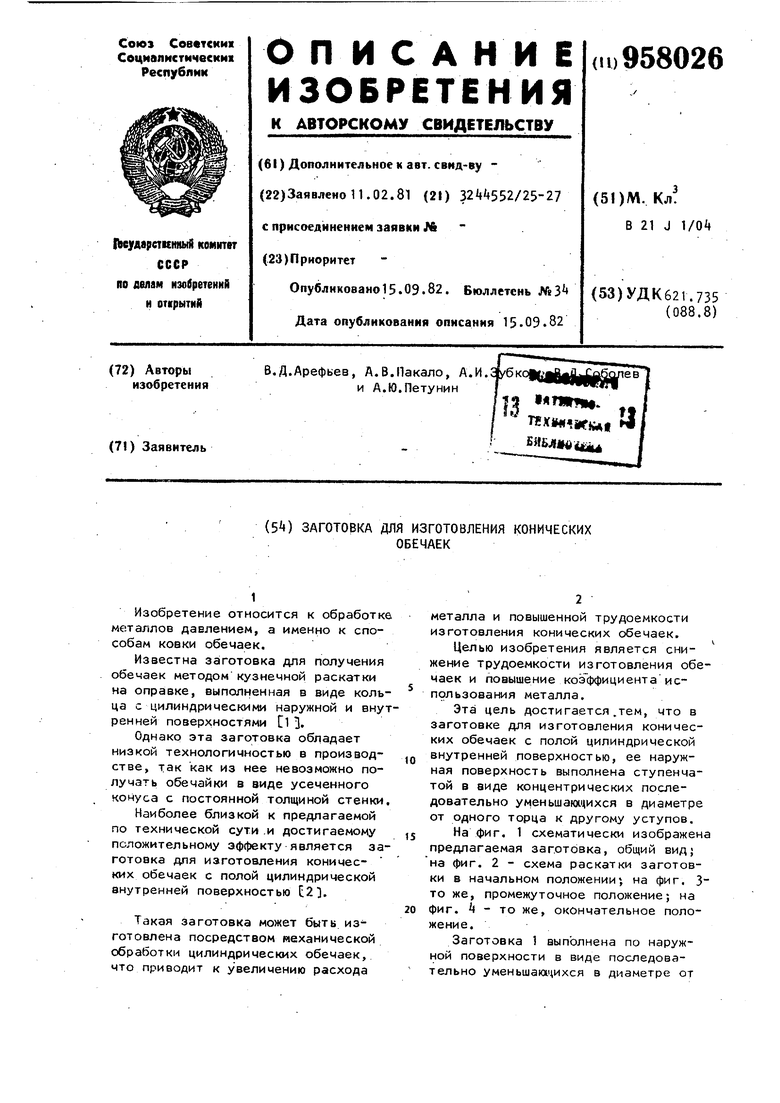

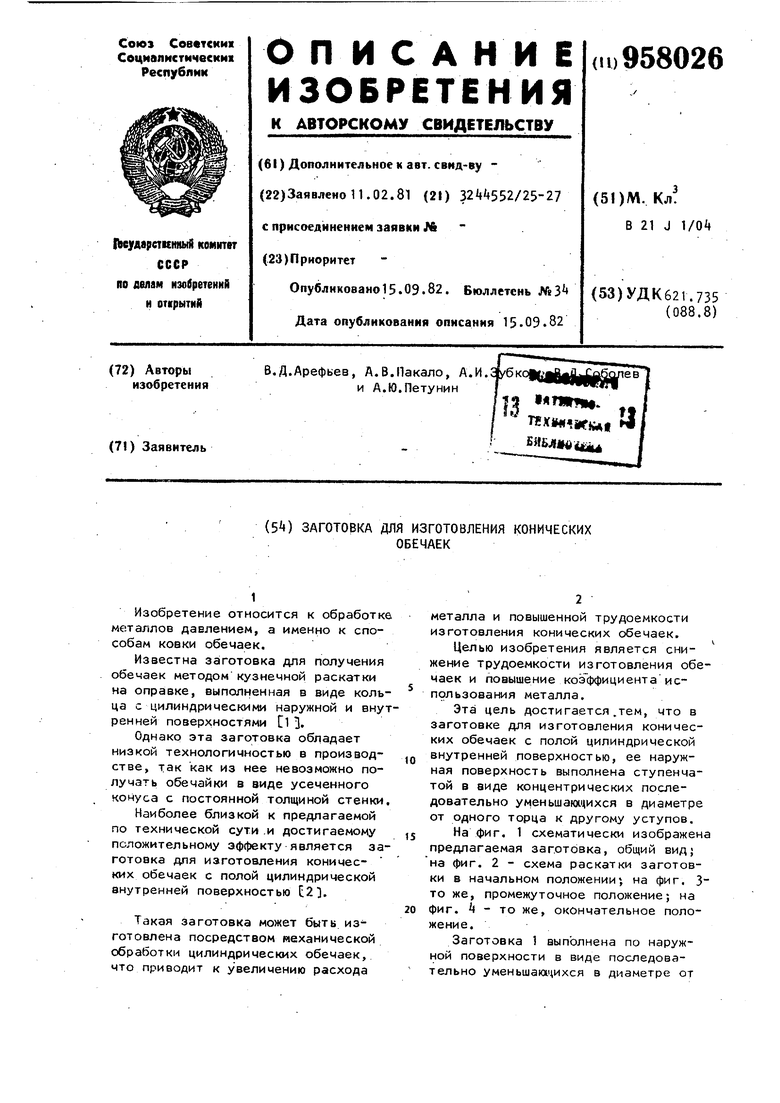

Эта цель достигается.тем, что в заготовке для изготовления конических обечаек с полой цилиндрической внутренней поверхностью, ее наруж10ная поверхность выполнена ступенчатой в виде концентрических последовательно уменьшаю1чихся в диаметре от одного торца к другому уступов.

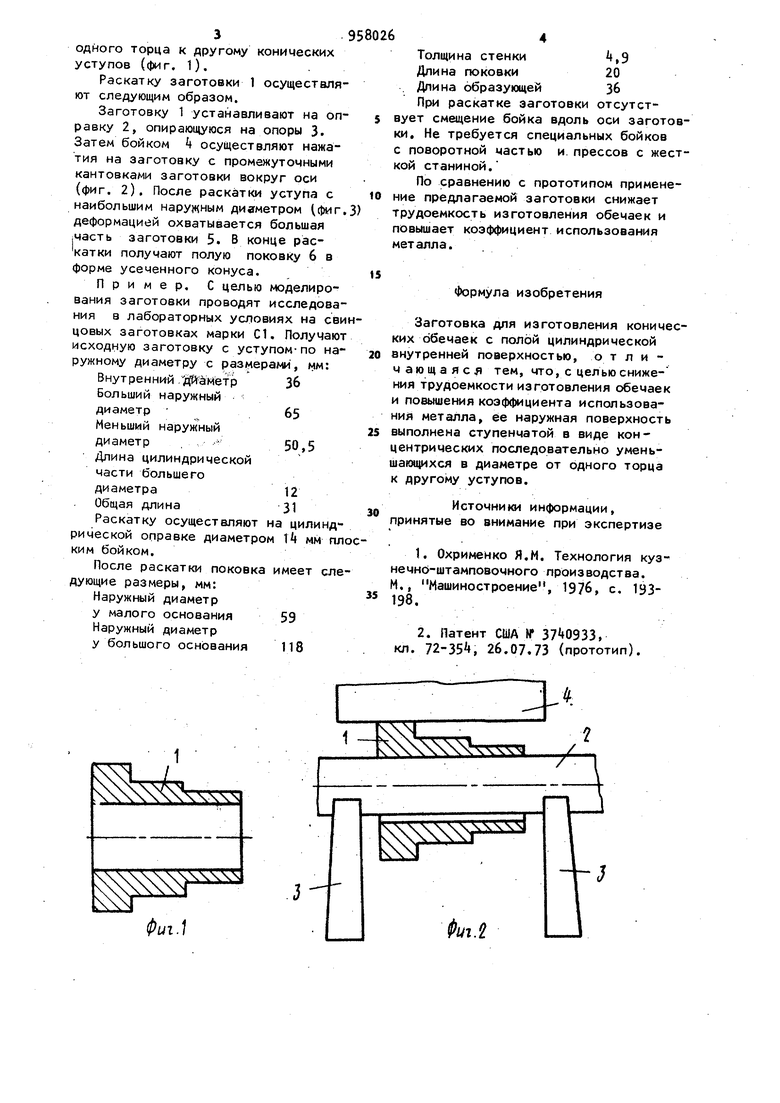

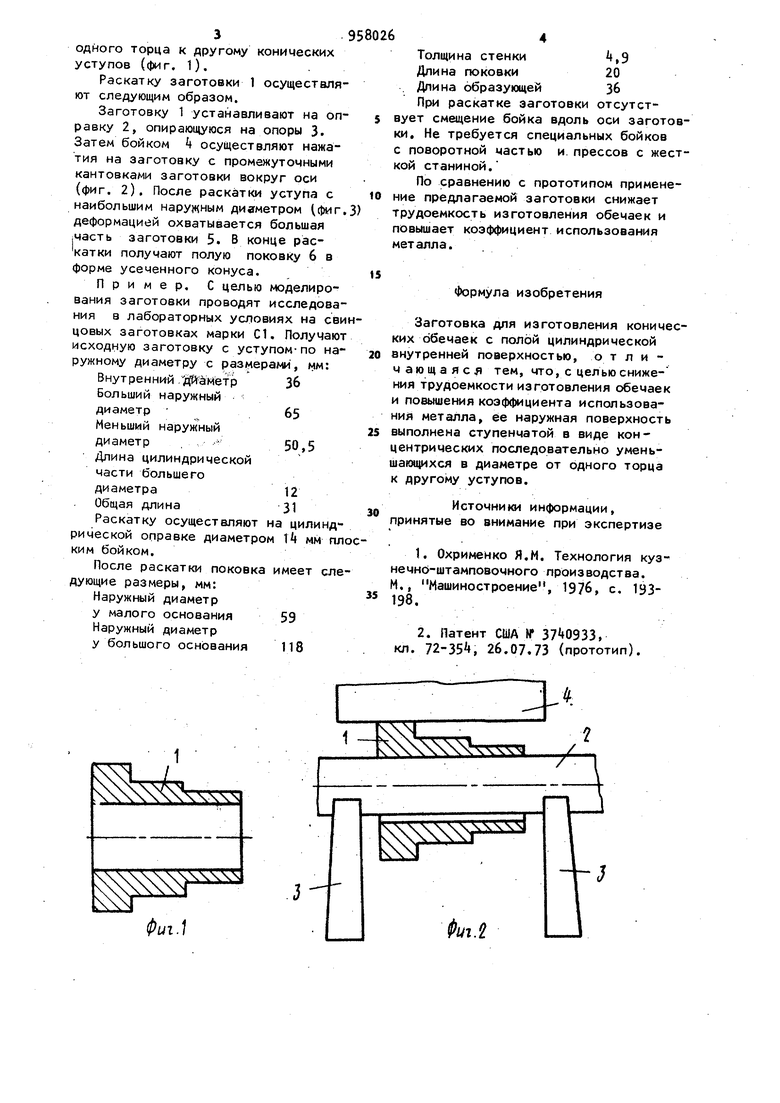

На фиг. 1 схематически изображена

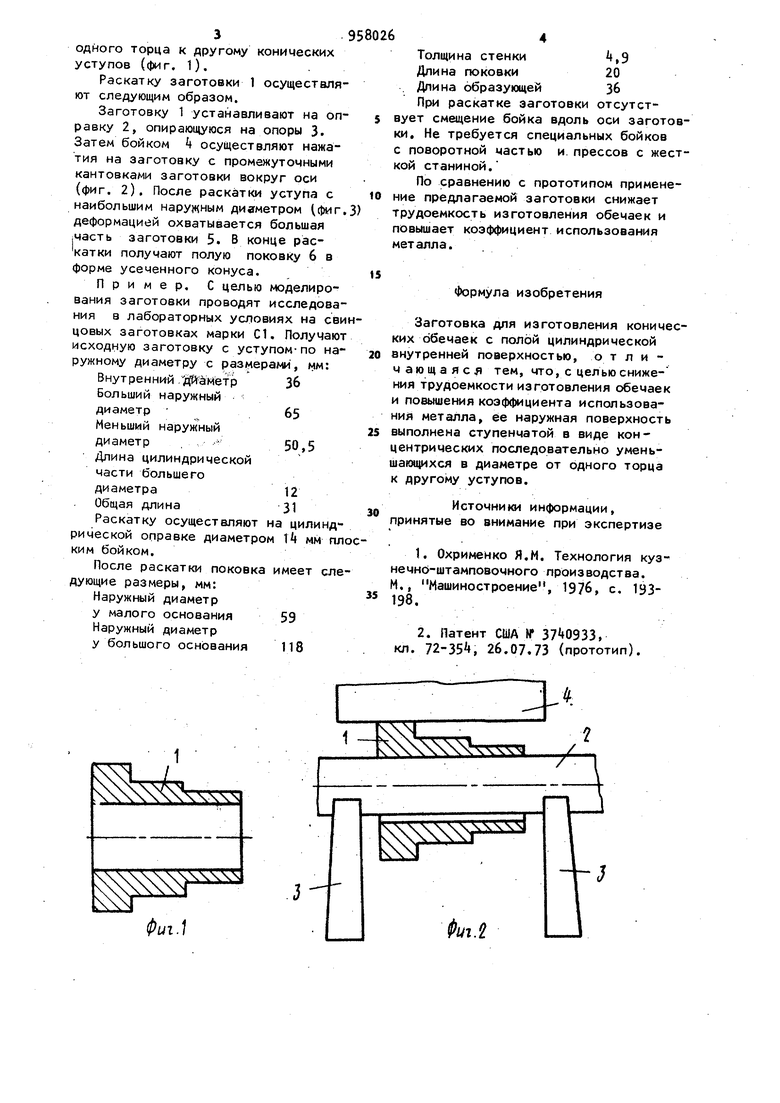

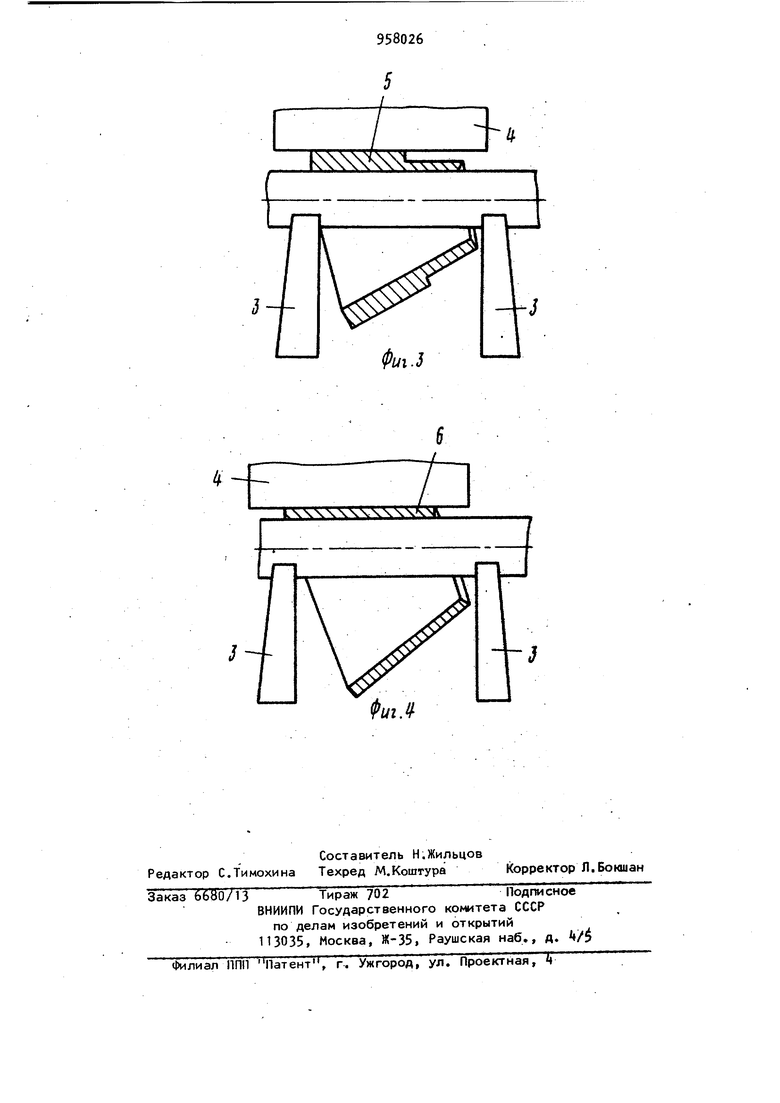

15 предлагаемая заготовка, общий вид; на фиг. 2 - схема раскатки заготовки в начальном положенииj на фиг. 3 то же, промежуточное положение; на фиг. - то же, окончательное поло20жение.

Заготовка 1 выполнена по наружной поверхности в виде последовательно уменьшаю1цихся в диаметре от одного торца к другому конических уступов (фиг. 1). Раскатку заготовки 1 осуществл ют следующим образом. Заготовку 1 устанавливают на о равку 2, опирающуюся на опоры 3. Затем бойком k осуществляют нажатия на заготовку с промежуточными кантовками заготовки вокруг оси (фиг. 2). После раскатки уступа с наибольшим наружным диаметром (фиг деформацией охватывается большая |Часть заготовки 5. В конце раскатки получают полую поковку 6 в форме усеченного конуса. Пример. С целью моделирования заготовки проводят исследова ния в лабораторных условиях на св цовых заготовках марки С1. Получаю исходную заготовку с уступом-по на ружному диаметру с размерами, мм: В нут ре н НИИ,да аметр Больший наружный диаметр Меньший наружный диаметр Длина цилиндрической части большего диаметра Общая длина Раскатку осуществляют на цилиндрической оправке диаметром Т/ мм пл ким бойком. После раскатки поковка имеет сле дующие размеры, мм: Наружный диаметр У малого основания 59 Наружный диаметр у большого основания 118 6 Толщина стенки it,9 Длина поковки 20 . Длина образующей Зб При раскатке заготовки отсутствует смещение бойка вдоль оси заготовки. Не требуется специальных бойков с поворотной мастью и. прессов с жесткой станиной. По сравнению с прототипом применение предлагаемой заготовки снижает трудоемкость изготовления обечаек и повышает коэффициент использования металла. Формула изобретения Заготовка для изготовления конических обечаек с полой цилиндрической внутренней поверхностью, отличающаяся тем, что, с цельюснижения трудоемкости изготовления обечаек и повышения коэффициента использований металла, ее наружная поверхность выполнена ступенчатой в виде концентрических последовательно уменьшающихся в диаметре от одного торца к другому уступов. Источники информации, ринятые во внимание при экспертизе 1.Охрименко Я,М. Технология кузне чнб-штамповочного производства. М., Машиностроение, 1976, с. 193198. 2.Патент США И , кл. 72-35, 26.07.73 (прототип).

J

Фиг.

/

/

hr2

.

J

Авторы

Даты

1982-09-15—Публикация

1981-02-11—Подача