(21)3964771/25-27

(22)17.10.85

(46) 23.03.88. Бюл. № 11

(72) С.Ф.Налимов,В.Д.Арефьев,А.В.Пакало,Е.Д.Горохов и А.Ю.Петунии

(53)621.735 (088.8)

(56)Охрименко Я.М. Технология куз- нечно-штамповочного производства. - М. : Машиностроение, 1966, с. 213--214.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ПОКОВКИ С КРИВОЛИНЕЙНОЙ ОСЬЮ

(57)Изобретение относится к обработке металлов давлением. Цель - повышение производительности и коэффициента использования материала заготовки. Способ включает в себя формирование полого цилиндрического полуфабриката с эксцентричным отверстием и с отношением наибольшей тал1цим 1 стенки к наименьшей 1,2-3,2. Последующую протяжку полуфабриката на оправке осуществляют в вырезных бойках разной длины. Кантовку заготовки ведут попеременно в противоположных направлениях, от оси симметрии бойков на угол до 0,6 Dig, где oip - угол выреза бойков. Очаг деформации располагают на торцовой закругленной части оправки. Способ позволяет получать криволинейные полые поковки как равностенные, так и с разной толщиной стенки по периметру поперечного сечения поковки. 11 ил.

С

ф

(Л

Изобретение относится к обработке металлов давлением и может быть ис пользовано в машиностроении.

Цель изобретения - повышение производительности и коэффициента ис пользования материала заготовки.

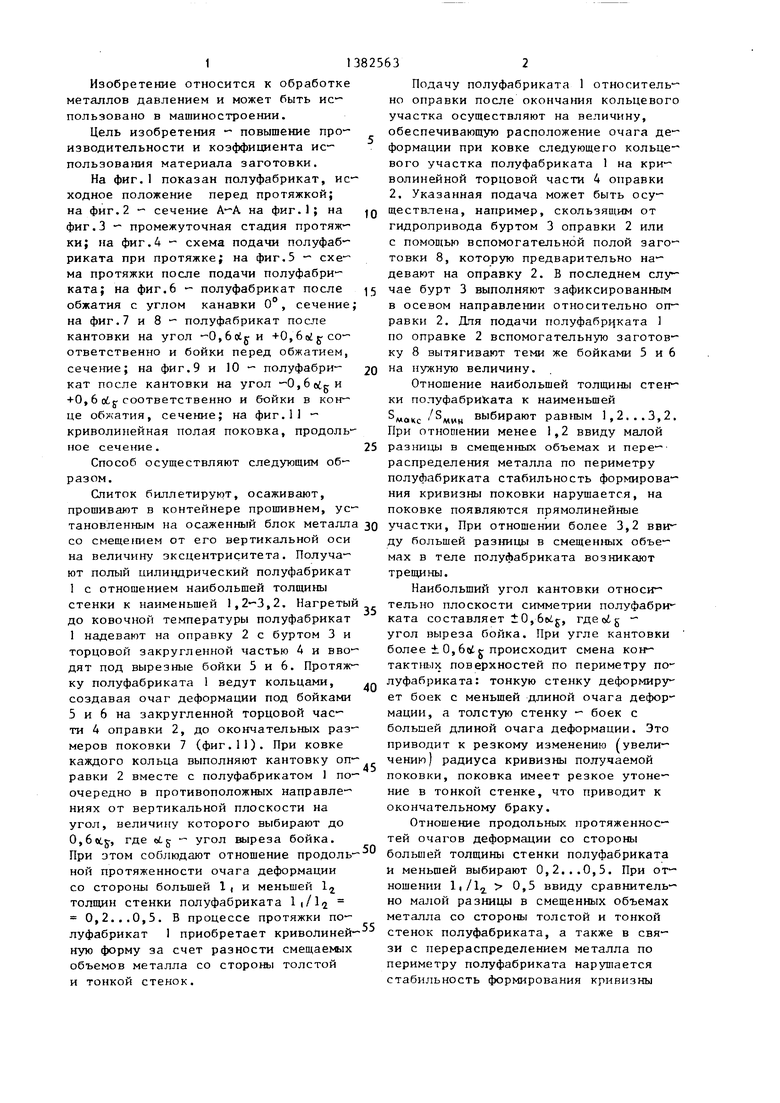

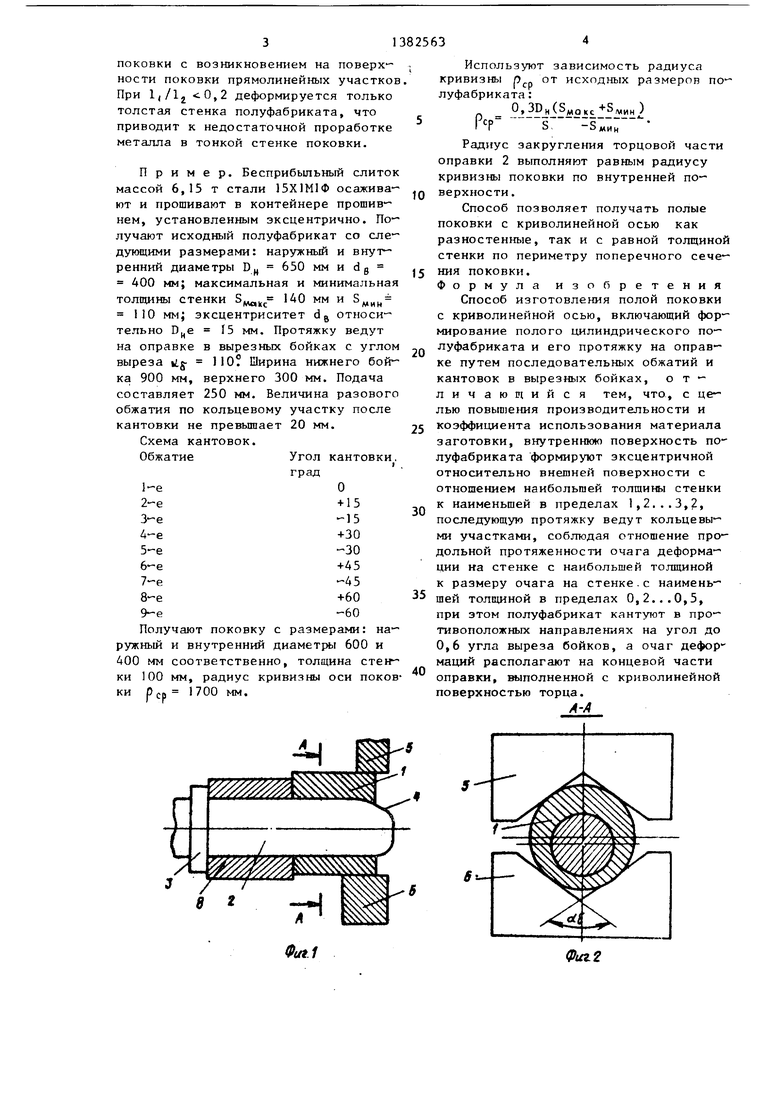

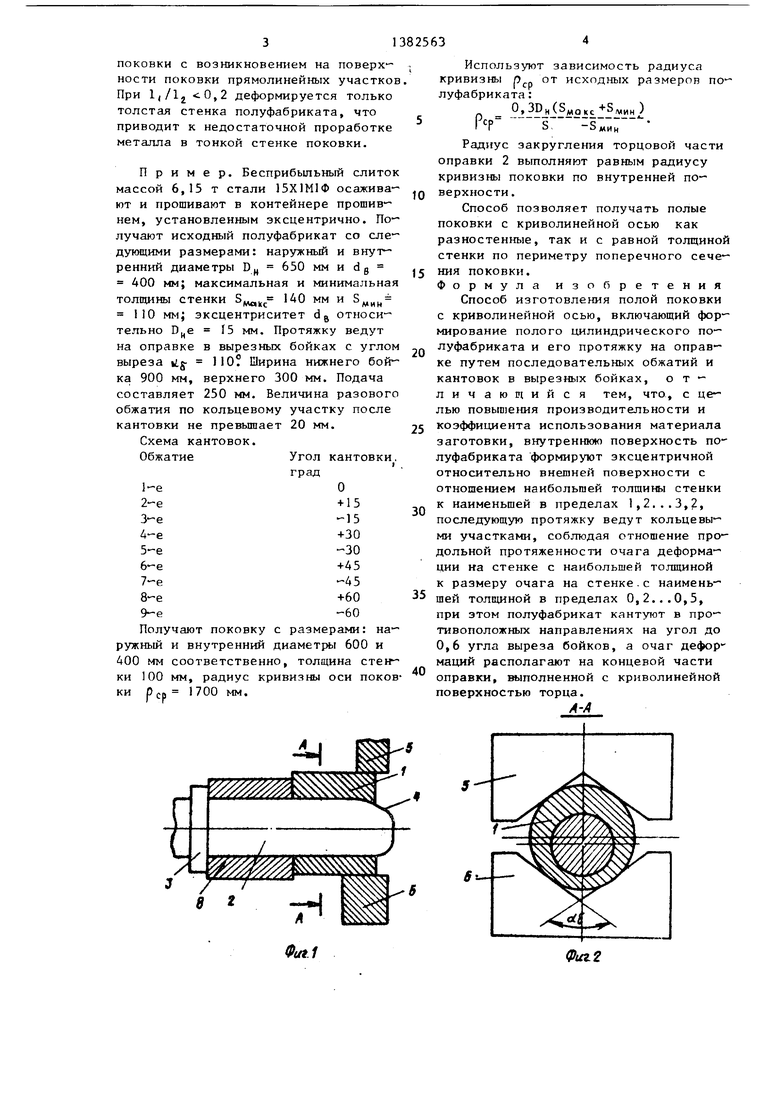

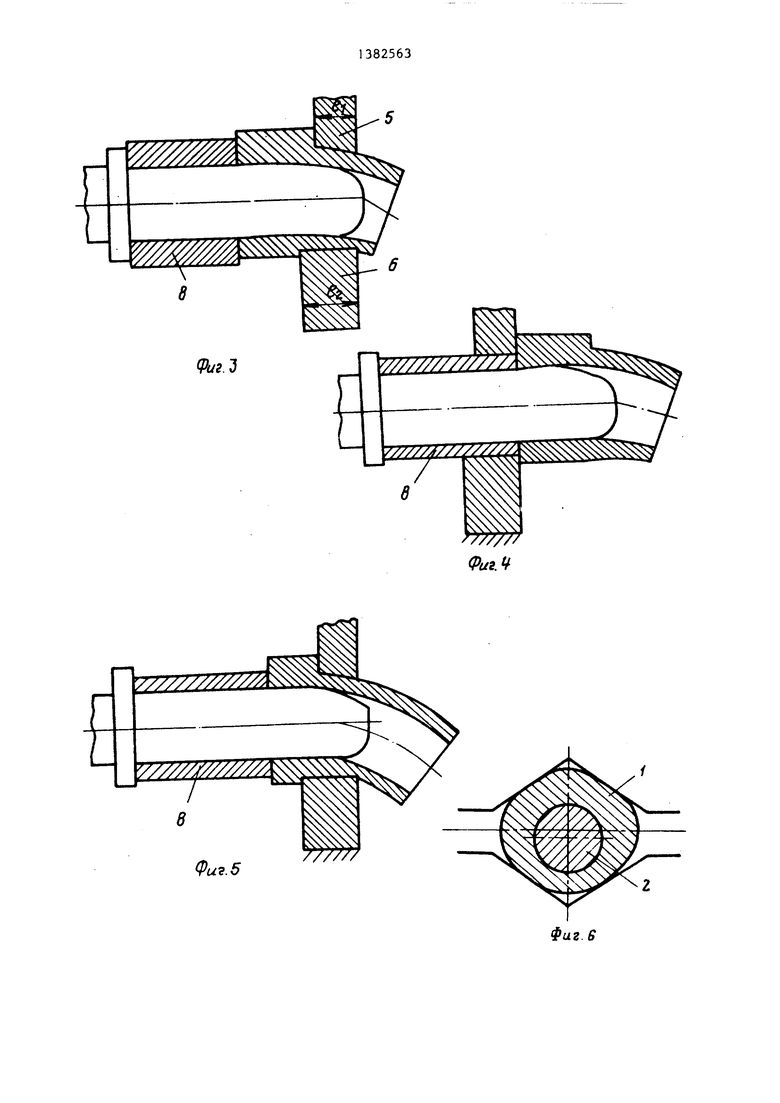

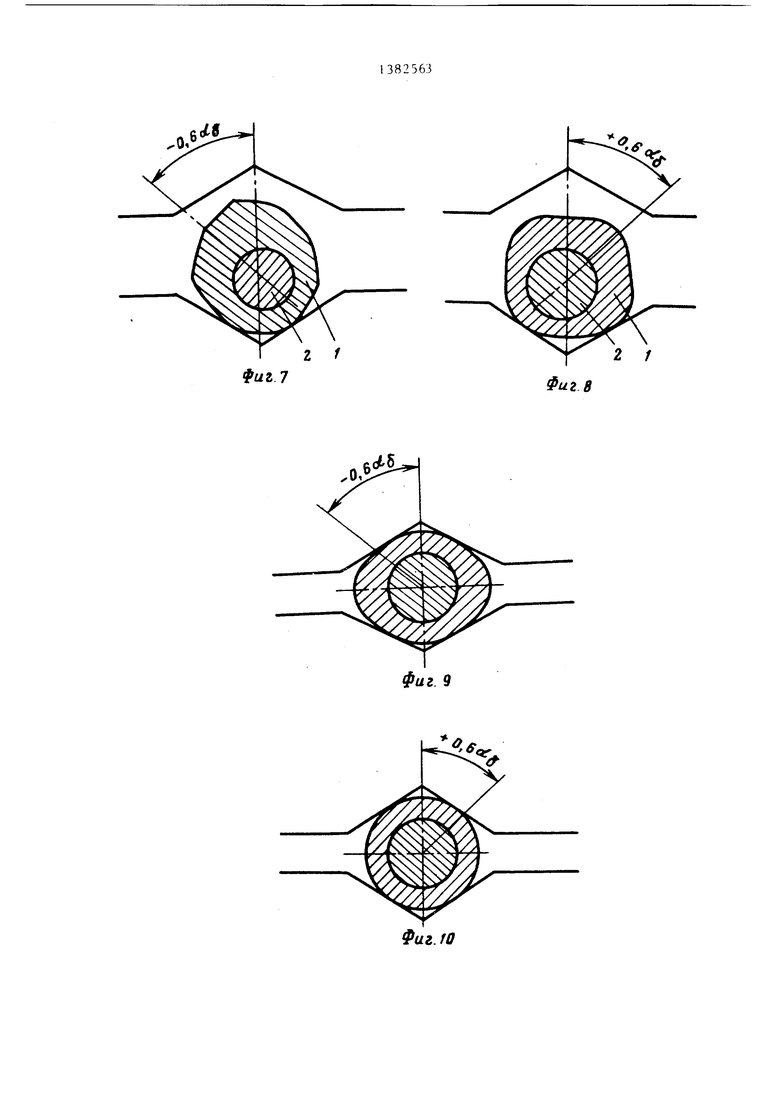

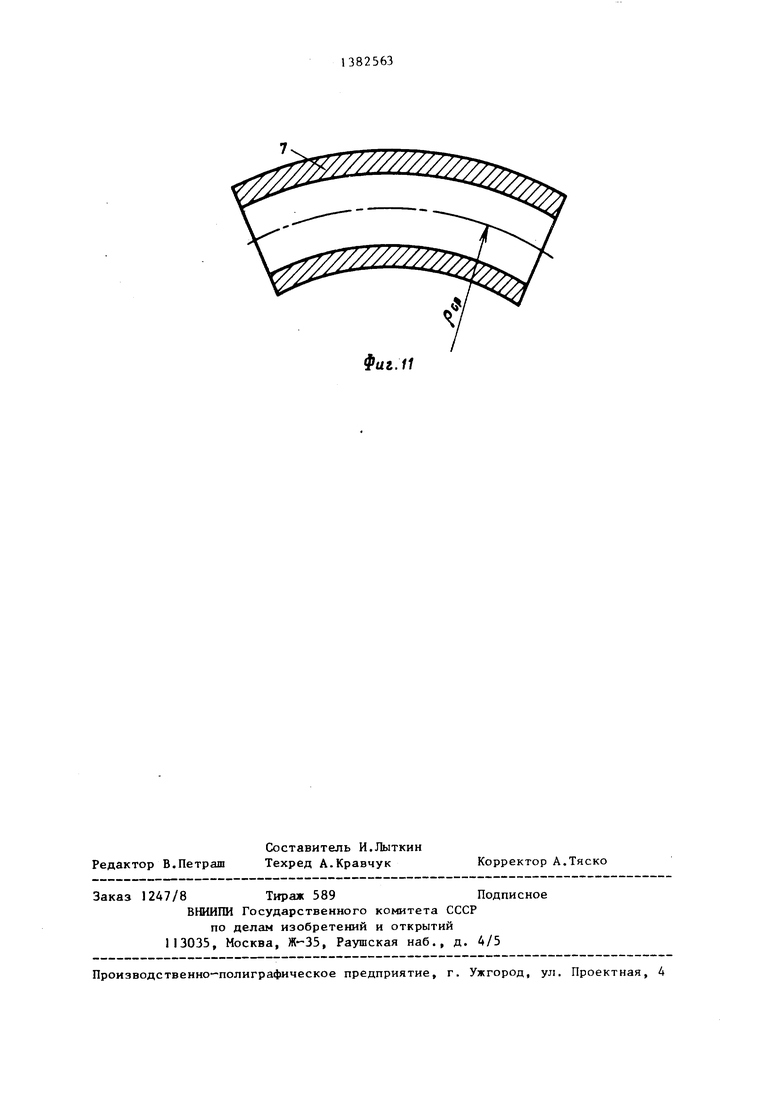

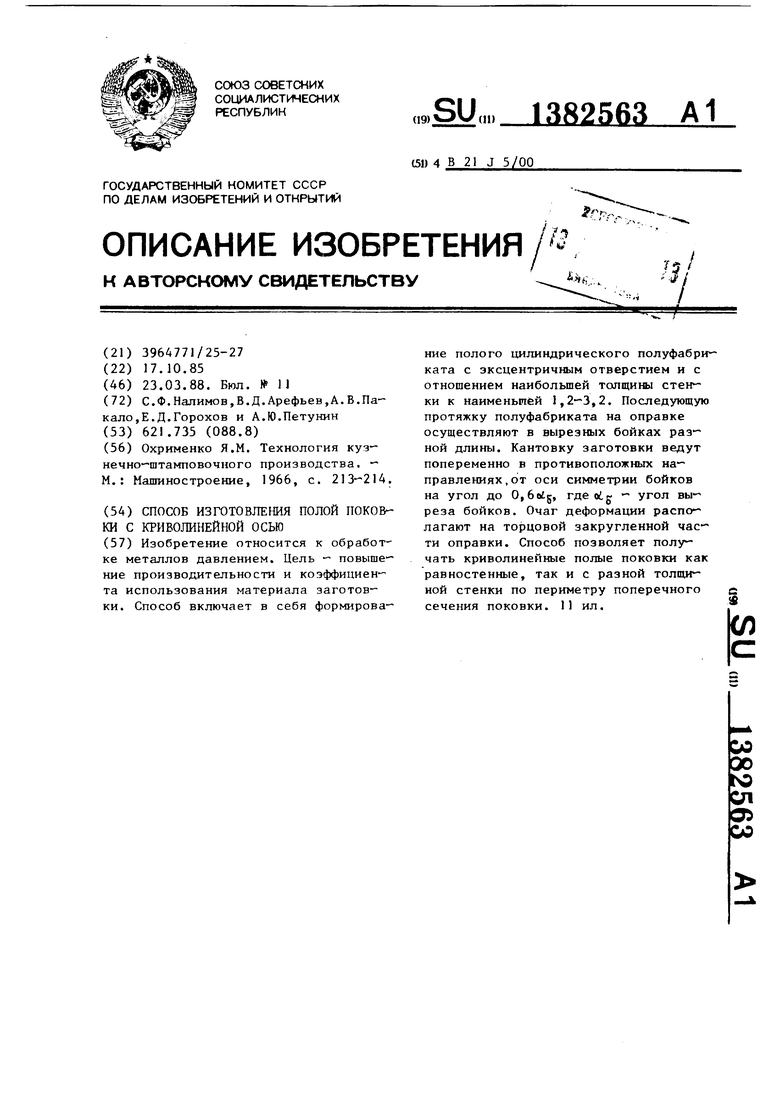

На фиг. 1 показан полуфабрикат, ис ходное положение перед протяжкой; на фиг.2 сечение А-А на фиг.1; на фиг. 3 промежуточная стадия протяж- ки; на фиг.4 - схема подачи полуфабриката при протяжке; на фиг.5 - схе- ма протяжки после подачи полуфабри- ката; на фиг.6 - полуфабрикат после обжатия с углом канавки 0°, сечение на фиг.7 и 8 - полуфабрикат после кантовки на угол -0,6oi5и +0,6ы.со ответственно и бойки перед обжатием, сечение; на фиг.9 и 10 - полуфабри- кат после кантовки на угол -0, +0,6 otjj-соответственно и бойки в конце обжатия, сечение; на фиг.11 - криволинейная полая поковка, продольное сечение.

Способ осуществляют следующим образом.

Слиток биллетируют, осаживают, прощивают в контейнере прошивнем, усПодачу полуфабриката 1 относительно оправки после окончания кольцевого участка осуществляют на величину, обеспечивающую расположение очага деформации при ковке следующего кольцевого участка полуфабриката 1 на криволинейной торцовой части 4 оправки 2. Указанная подача может быть осуществлена, например, скользящим от гидропривода буртом 3 оправки 2 или с помощью вспомогательной полой заготовки В, которую предварительно надевают на оправку 2. В последнем слу чае бурт 3 выполняют зафиксированным в осевом направлении относительно оправки 2. Для подачи полуфабриката по оправке 2 вспомогательную заготовку 8 вытягивают теми же бойками 5 и 6 на нужную величину.

Отношение наибольшей толщины стенки полуфабриката к наименьшей макс выбирают равным 1,2. ..3,2. При отношении менее 1,2 ввиду малой разницы в смещенных объемах и перераспределения металла по периметру полуфабриката стабильность формирования кривизны поковки нарушается, на поковке появляются прямолинейные

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| Способ изготовления полых конических поковок | 1988 |

|

SU1608006A1 |

| Способ ковки поковок | 1988 |

|

SU1655643A1 |

| Способ изготовления полых конических поковок | 1986 |

|

SU1470414A1 |

| Способ ковки полых поковок и устройство для его осуществления | 1989 |

|

SU1625574A1 |

| Инструмент для кузнечной протяжки | 1982 |

|

SU1042863A1 |

| Способ ковки полых поковок | 1983 |

|

SU1204309A1 |

| Кузнечный вырезной боек | 1979 |

|

SU867510A1 |

| СПОСОБ КОВКИ ЗАГОТОВОК | 2007 |

|

RU2370334C2 |

| Кузнечная оправка для протяжки | 1985 |

|

SU1326383A1 |

35

тановленным на осаженный блок металла зо участки. При отношении более 3,2 ввиду большей разницы в смещенных объемах в теле полуфабриката возникают трещины.

Наибольший угол кантовки относительно плоскости симметрии полуфабри ката составляет ±0,6б, где oi g - угол выреза бойка. При угле кантовки более ± О, . J происходит смена кон- TaKTitt.ix поверхностей по периметру полуфабриката: тонкую стенку деформирует боек с меньшей длиной очага деформации, а толстую стенку - боек с большей длиной очага деформации. Это приводит к резкому изменению (увеличению) радиуса кривизны получаемой поковки, поковка имеет резкое утонение в тонкой стенке, что приводит к окончательному браку.

Отношение продольных протяженное- тей очагов деформации со стороны

со смещением от его вертикальной оси на величину эксцентриситета. Получают полый цилиндрический полуфабрикат 1 с отношением наибольшей толщины стенки к наименьшей 1,2-3,2. Нагретый до ковочной температуры полуфабрикат 1 надевают на оправку 2 с буртом 3 и торцовой закругленной частью 4 и вводят под вырезные бойки 5 и 6. Протяжку полуфабриката 1 ведут кольцами, Q создавая очаг деформации под бойками 5 и 6 на закругленной торцовой части 4 оправки 2, до окончательных размеров поковки 7 (фиг.11). При ковке каждого кольца выполняют кантовку оправки 2 вместе с полуфабрикатом 1 поочередно в противоположных направлениях от вертикальной плоскости на угол, величину которого выбирают до 0,6«.s-, где oi-s - угол выреза бойка.

45

0 о

При этом соблюдают отношение продоль- большей толщины стенки полуфабриката

ной протяженности очага деформации со стороны больщей 1 , и меньшей 1 толщин стенки полуфабриката li/l - О,2...О,5. В процессе протяжки полуфабрикат 1 приобретает криволинейную форму за счет разности смещаемых объемов металла со сторои.1 толстой и тонкой стенок.

и меньшей выбирают О,2...О,5. При отношении l,/ 0,5 ввиду сравнительно малой разницы в смещенных объемах металла со стороны толстой и тонкой стенок полуфабриката, а также в связи с перераспределением металла по периметру полуфабриката нарупшется стабильность формирования кривизны

поковки с возникновением на поверх ности поковки прямолинейных участков При l(/lj 0,2 деформируется только толстая стенка полуфабриката, что приводит к недостаточной проработке металла в тонкой стенке поковки.

Пример. Бесприбыльный слиток массой 6,15 т стали 15Х1М1Ф осажива ют и прошивают в контейнере прошив нем, установленным эксцентрично. Получают исходный полуфабрикат со дующими размерами: наружный и внутренний диаметры D 650 мм и dg 400 мм; максимальная и минимальная толщины стенки tfft 140 мм и 5, 110 мм; эксцентриситет dg относительно 15 мм. Протяжку ведут на оправке в вырезных бойках с углом выреза big- 110° Ширина нижнего бойка 900 мм, верхнего 300 мм. Подача составляет 250 мм. Величина разового обжатия по кольцевому участку после кантовки не превышает 20 мм.

Схема кантовок.

тие

Угол кантовки. град

О

+ 15

-15

+30

-30

+45

-45

+60

-60

Получают поковку с размерами: наружный и внутренний диаметры 600 и 400 мм соответственно, толщина стенки 100 мм, радиус кривизны оси поковки О (чр 1 700 мм.

в 2

Фм1

. 5

0

5

0

Используют зависимость радиуса кривизны от исходных размеров полуфабриката :

0,30н(5„окс+5,,,н)

Рср сZc -

г и, ь j,HH

Радиус закругления торцовой части оправки 2 выполняют равным радиусу кривизны поковки по внутренней поверхности .

Способ позволяет получать полые поковки с криволинейной осью как разностенные, так и с равной толщиной стенки по периметру поперечного сечения поковки. Формула изобретения

Способ изготовления полой поковки с криволинейной осью, включающий формирование полого цилиндрического полуфабриката и его протяжку на оправке путем последовательных обжатий и кантовок в вырезных бойках, отличающийся тем, что, с целью повышения производительности и коэффициента использования материала заготовки, внутреннюю поверхность пО луфабриката формируют эксцентричной относительно внешней поверхности с отношением наибольшей толщины стенки к наименьшей в пределах 1,2...3,2, последующую протяжку ведут кольцевыми участками, соблюдая отношение продольной протяженности очага деформации на стенке с наибольшей толщиной к размеру очага на стенке.с наименьшей толщиной в пределах О,2...О,5, при этом полуфабрикат кантуют в противоположных направлениях на угол до 0,6 угла выреза бойков, а очаг деформаций располагают на концевой части оправки, выполненной с криволинейной поверхностью торца. А-А

Фи12

Й/г.З

Y///////////Z

y/7// ////// $$S$ В Фи.5

Фиг. 6

2 1

фиг 7

2 1

Фиг В

фиг. 9

Фиг. 10

Фаг.И

Авторы

Даты

1988-03-23—Публикация

1985-10-17—Подача