Изобретение относится к области Литейного производства, в частности к спосо.бс1М изготовления литейных форм вакуумной формовкой.

Известен способ изготовления литейных форм вакуумной формовкой, включаюгдий установку опоки на подмодельную плиту, нагрев синтетической пленки, нанесение ее на модель с помощью вакуума или сжатого воздуха, заполнение опоки песком и формообра/зование по V-процессу 1 .

Дефицитность синтетической пленки для вакуумной формовки, высокая ее стоимость и то, что она неплотно прилегает к поверхности модели сложной конфигурации, а при взаимодействии с расплавленным металлом выделяет в атмосферу литейного цеха большое количество вредных газов (угарного и углекислого), значительно ограничивает применение этого способа в литейном производстве.

Наиболее близким к изобретению по своей технической сусдности и достигаемому результату является способ изготовления литейных форм вакуумной формовкой, включающий засыпку рабочих поверхностей модели и подмодельной плиты сплошнш- слоем из

множества мелких отрезков синтетической пленки, прижатие этих отрезков с помощью вакуума к указанным рабочим поверхностям, удаление излишка мелких отрезков синтетической пленки, установку опоки на подмодельную плиту, заполнение опоки песком и формообразование по V-процессу 2.

Однако известный способ изготов10ления литейных форм обуславливает применение дорогостоящей синтетической пленки, которая при взаи.юдействии с расплавленным металлом полностью газифицируется и выделяет в

15 атмосферу цеха значительные количества вредных газов (угарного и угле- кислого), что повышает cтoи лocть изготовления литейных форм и ухудшает санитарно-гигиенические усло20вия труда.

Цель изобретения - снижение стоимости изготовления литейных форм и уменьшение вредных газовых .выделений из полостей указанных форм при

25 их заливке расплавленным металлом.

Для достижения поставленной цели в способе изготовления литейных форм вакуумной формовкой, включающем нанесение посредством вакуума на ра30бочую поверхность подмодельной плиты

с моделью герметизирующего покрытия из множества мелких отрезков тонкого листового материала, удаление излишка указанных отрезков, установку опоки на подмодельную плиту, заполнение опоки сухим песком и его уплотнение подключение опоки к вакуумной системе, удаление подмодельной плиты с моделью и сборку форм, в качестве материала для мелких отрезков тонкого листового материала используют бумагу, которую предварительно пропитывают раствором многоатомного спирта и высушивают до влажности 4,5-5,5% по весу продувкой газового теплоносителя.

В качестве раствора многоатомного спирта используют водный раствор глицерина плотностью 1,101,15 г/см.

Высушивание осуществляют сжаты1-л воздухом, нагретыг.1 до 100-130°С.

Такое осуществление способа позволяет снизить стоиморть изготовления литейных форм и уменьшить вредные газовые вьщеления из полостей указанных форм при их заливке расплавленным металлом.

Снихсение стоимости изготовления литейных форм обусловлено тем, что герметизирующее покрытие поверхности полостей указанных форм выполняют из дешевой использованной писчей бумаги, поры которой заполняют сравнительно недорогим глицерином.

Уменьшение вредных газовых выделений из полости литейной формы при ее заполнении расплавленным металлом достигается за счет того, что бумага, пропитанная глицерином, содержит негорючие вещества и поэтому, по сравнению с синтетической пленкой, при сгорании выделяет в атмосферу меньшее количество вредных газов.

По описываемому способу изготовления литейных форм предусмотрено мелкие отрезки бумаги, пропитанные водным раствором глицерина, высушивать до влажности 4,5-5,5% по весу.

Пределы влажности 4,5-5,5% по весу выбраны из условия обеспечения достаточной гибкости и прочности отр е 3 ков бумаги,

При влажности отрезков бумаги ниже нижнего предела указанные отрезки обладают недостаточно большой гибкостью, что обуславливает неплотное их прилегание к рабочей поверхности модели сложной конфигурации и в конечном счете снижает количество поверхности готовой отливки, а при влажности выше верхнего предела прочность этих отрезков на растяжение значительно уменьшается и при вакуумировании опоки с песком они прорываются, что в свою очередь снижает

производительность изготовления литейных форм.

По предлагаемому способу изготовления литейных форм для пропитки отрезков писчей бумаги используют водный раствор глицерина плотностью 1,10-1,15 г/см.

. Плотность водного раствора глицерина в пределах 1,10-1,15 г/см выбрана из условия обеспечения качественной пропитки отрезков бумаги указанным раствором, их газонепроницаемости и экономичности изготовления литейных форм по предлагаемом способу.

Водный раствор :-Лицерина плотностью 1,10-1,15 г/см имеет сравнително небольшую вязкость и легко проникает во все поры писчей бумаги, что обеспечивает качественную пропитку указанной бумаги.

Водный раствор глицерина ниже нижнего предела не обеспечивает газонепроницаемость высушенных отрезков бумаги, а водный раствор глицерина с плотностью выше верхнего предела обуславливает повышенный расхо глицерина, что повышает стоимость изготовления литейных форм вакуумной формовкой.

По описываемому способу изготовления литейных форм предусмотрено мелкие отрезки использованной писчей бумаги, пропитанные водным раствором глицерина, высушивать сжаТЫ1.1 воздухом, нагретым до 100-130 0

Величина 100°С нижнего предела температуры нагрева газового теплоносителя принята из условия обеспечения достаточно интенсивного испарения влаги (воды) из пор мелких отрезков использованной писчей бумаги, пропитанных водным раствором глицерина.

Величина 130°С верхнего предела температуры нагрева газового теплоносителя принята из условия исключения испарения глицерина из пор мелких отрезков использованной писчей бумаги, пропитанных водным растворо глицерина, и предотвращения воспламенения указанных отрезков.

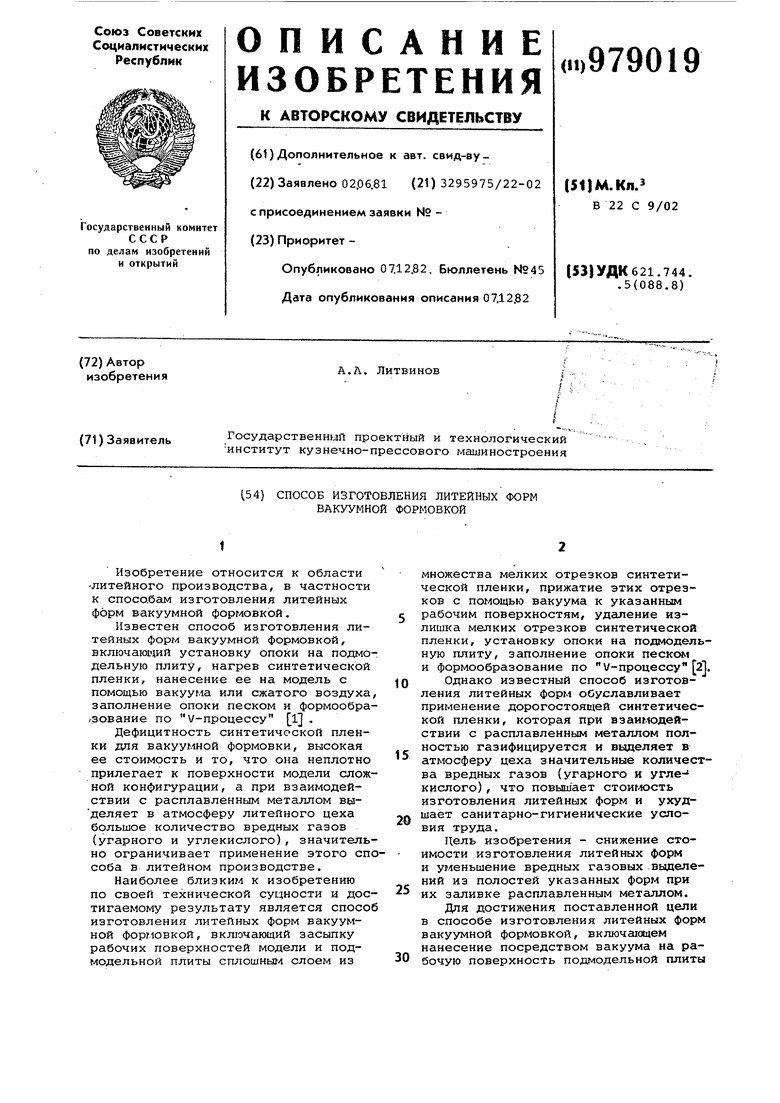

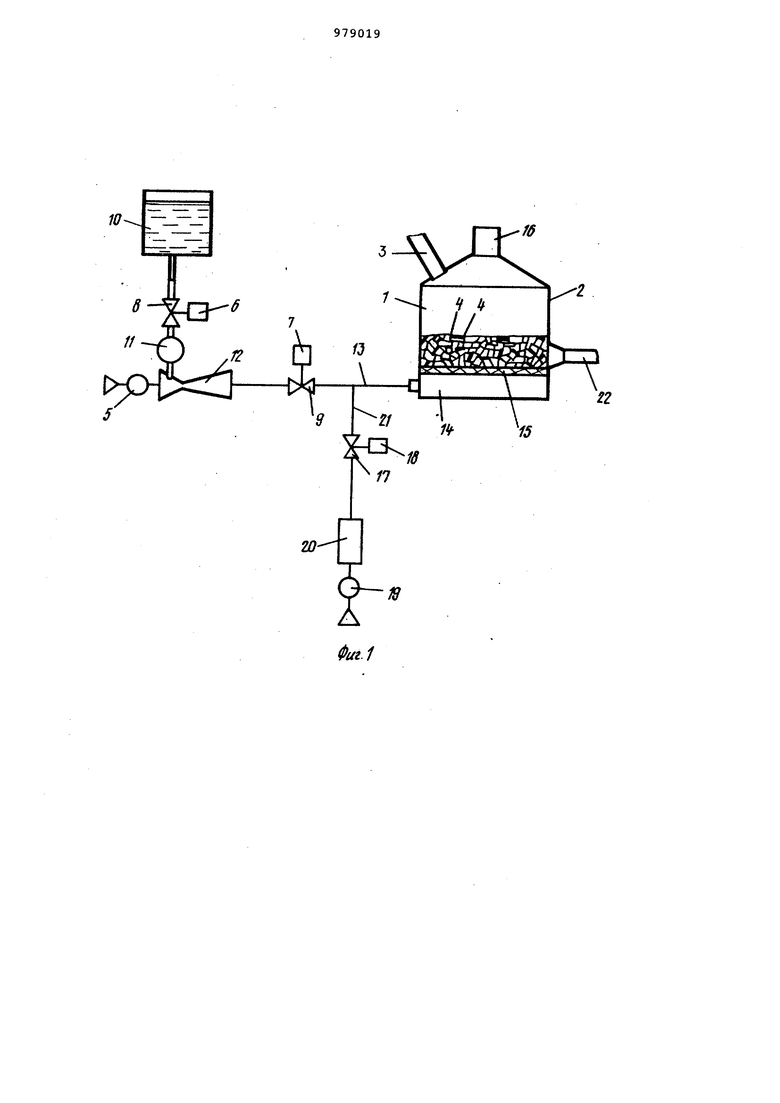

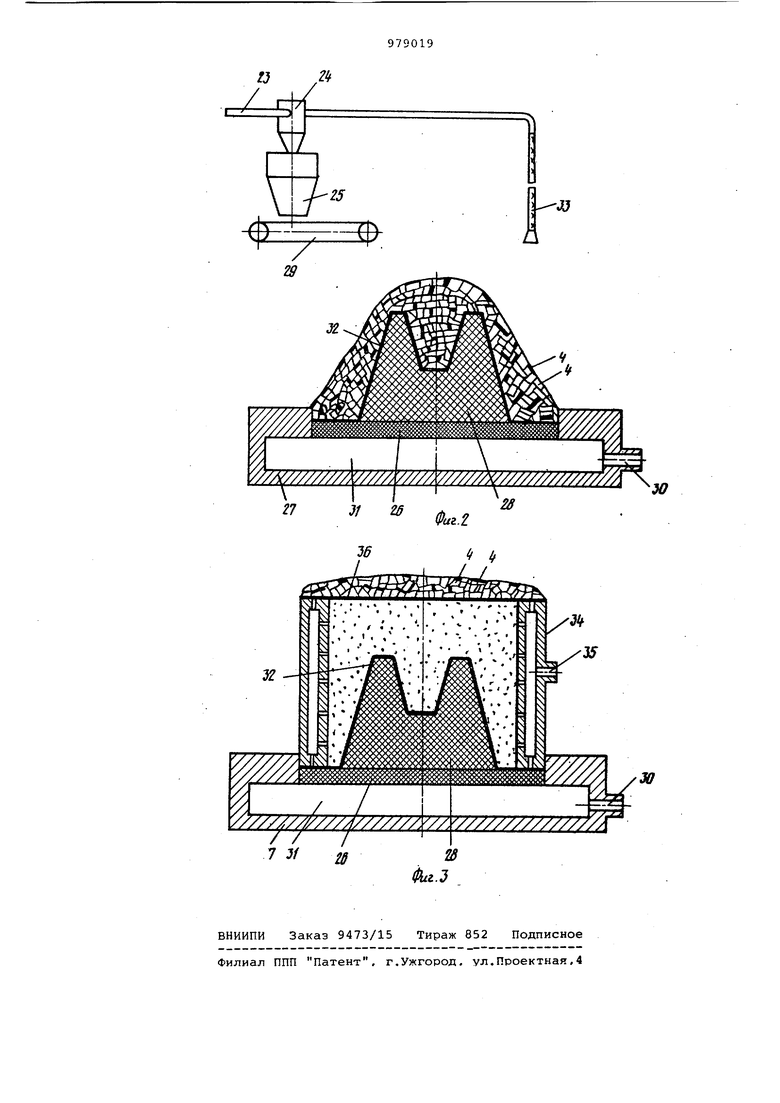

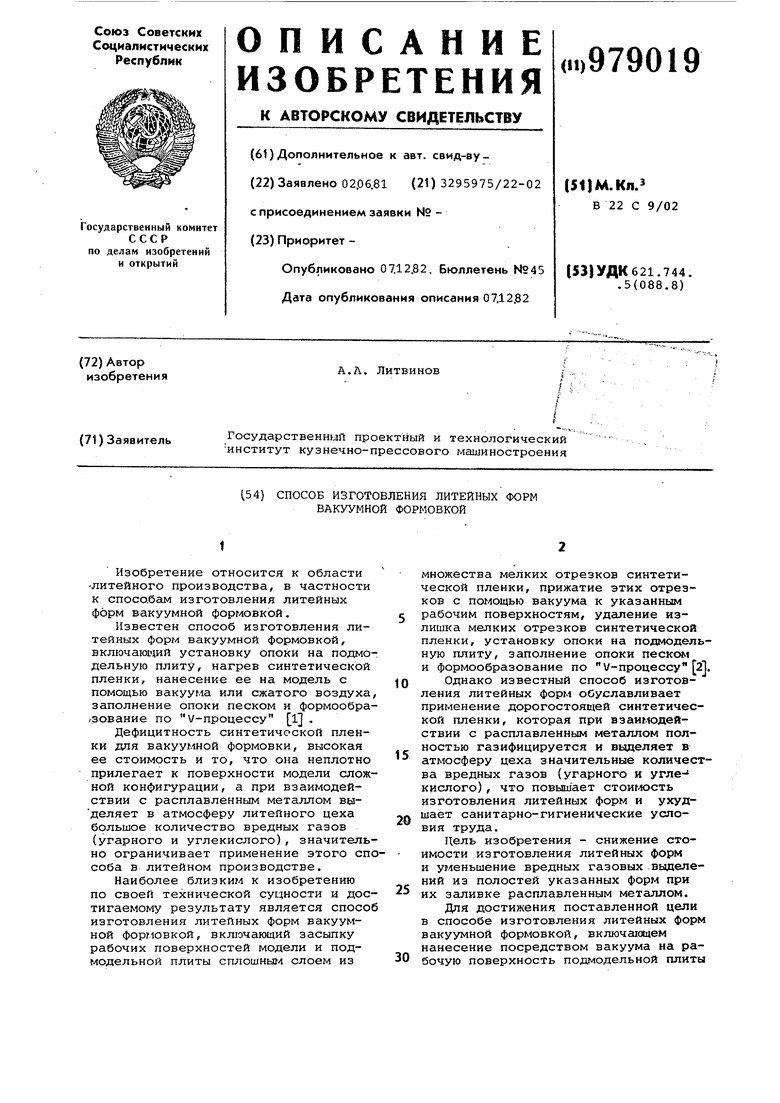

На фиг. 1 показана общая схема установки для осуществления способа на фиг. 2 - модель в сборе; на фиг. 3 - литейная форма в сборе.

Пропитка мелких отрезков использованной бумаги, например писчей бумаги ГОСТ 18510-73, водным раствором глицерина (ГОСТ 6823-77) плотностью 1,10-1,15 г/см и высушивание указанных отрезков до влажности 4,5-5,5% по весу поясняется отдельjjbiM чертежом на фиг. 1.

В полость 1 камеры 2 по трубопроводу 3 cиcтe ftJ пневмотранспорта (не 65 показано) подают необходимое количество использованной писчей бумаги измельченной на мелкие отрезки 4 посредством известных режущих средс После заполнения полости 1 мелкими отрезками 4, например длиной и шири ной 8-12 мм, использованной писчей бумаги дозатор 5 сжатого воздуха, настроенный на давление О , 4-0,5 кгс/с и требуемую производительность, под ключают к источнику питания обычным сжатым воздухом (не показано) и открывают посредством электроприводов 6 и 7 соответственно вентили 8 и 9. В результате этого бак 10 с водным раствором глицерина плотностью 1,10 1,15 г/см при помощи открытого ве тиля 8 подключается к насосу-дозатору 11, настроенному на требуемую производительность, а смеситель 12 посредством открытого вентиля 9 и трубопровода 13 сообщается с полостью 14 камеры 2. При этом в смеситель 12 из дозатора сжатого воздуха 5 и включенного насоса - дозатора 11 одновременно непрерывно пос тупают в требуемом количестве соответственно сжатый воздух и водный раствор глицерина плотностью 1,101,15 г/см. В смесителе 12 под воздействием потока сжатого воздуха струя водного раствора глицерина дробится на мельчайшие капли и смес в виде тумана из сжатого воздуха и указанного раствора непрерывно поступает через открытый вентиль 9 и трубопровод 13 в полость 14 камеры 2. Из полости 14 смесь в виде тумана из водного раствора глицерин и сжатого воздуха под воздействием избыточного давления последнего проходит через пористую или перфорированную горизонтальную перегород ку 15 и в виде мелких струй поступает в полость 1 с мелкими отрезками 4 использованной писчей бумаги. При этом мелкие отрезки 4 использованной писчей бумаги под воздействи ем избыточного давления 0,4-0,5 кгс/ мелких струй смеси из сжатого воздуха и мельчайших капель водного раствора глицерина плотност тыо 1,10-1,15 г/см интенсивно пере меишваются и равномерно пропитывают ся указанным раствором. Из полости 1 камеры 2 через патрубок 16 посред ством вытяжной вентиляции (не показано) отработанная смесь из ежатого воздуха и мельчайших капель водного раствора глицерина непрерыв но удаляется через фильтр (не показано) в атмосферу. При поступлении в смеситель 12 заданного объема водного раствора глицерина по команде индукционного счетчика насоса-дозатора 11 последний выключается. Одновременно с эти посредством электропривода 6 закрызается вентиль 8. Затем по команде реле времени (не показано) через 5 секунд дозатор 5 отключается от источника питания обычным сжатым воздухом, вентиль 9 посредством электропривода 7 закрывается, а вентиль 17 при помощи электропривода 18 открывается. В это же время дозатор 19 сжатого воздуха, настроенный на давление 0,4-0,5 кгс/см и требуемую производительность, и электрокалорифер 20 подключаются соответственно к источнику питания обычным сжатыг воздухом и регулируемому источнику тока (не показано). При этом из дозатора 19 сжатый воздух непрерывно поступает в электрокалорифер 20 и нагревается в нем до 100-130С. При повьЕиении (понижении) величины тока, подводимого к электрокалориферу 20 теьтература нагрева сжатого воздуха повышается (понижается). Нагретый до требуемой температуры сжатый воздух из электрокалорифера 20 через открытый вентиль 17, трубопроводы 21 и 13, полость 14 и пористую или перфорированную горизонтальную перегородку 15 поступает в виде мелких струй в полость 1 с мелкими отрезками 4 использованной писчей бумаги, пропитанных водным раствором глицерина плотностью 1,101,15 г/см. При этом мелкие отрезки 4 бумаги, пропитанные водным раствором глицерина, под воздействием мелких струй нагретого сжатого воздуха непрерывно перемешиваются, интенсивно теряют влагу и высушиваются до требуемой влажности 4,5-5,5% по весу. В результате этого во всех порах мелких отрезков 4 использованной писчей бумаги остается достаточно вязкий глицерин, который плотно их закупоривают и указанные отрезки 4 становятся газонепроницаемыми. Мелкие отрезки 4 писчей бумаги, пропитанные глицерином и высушенные до влажности 4,5-5,5%, обладают достаточной гибкостью, что обеспечивает их плотное прилегание к рабочей поверхности модели сложной конфигурации. Из полости 1 отработанный теплый сжатый воздух посредством вытяжной вентиляции (не показано), подключенной к патрубку 16, непрерывно удаляется в атмосферу. При поступлении в электрокалорифер 20 заданного объема сжатого воздуха по команде индукционного счетчика-дозатора 19 последний отключается от источника питания сжатым воздухом, а электроксшорифер 20 от регулируемого источника тока. Одновременно с этим посредством электро привода 18 закрывается вентиль 17 и подача теплого сжатого воздуха в камеру 2 прекращается. После этого из полости 1 камеры посредством всасывающей системы пне мотранспорта (не показано) по трубо проводу 22 мелкие гибкие и газонепроницаемые отрезки 4 бумаги трансп тируются в накопительный бункер (не показано) Величину производительностиj на которую требуется настроить дозатор 5, насос- дозатор 11 и дозатор 19 определяют соответственно из выраженийV. .iJ/44 L,.,r-v ,+Pi) л/мин; V G У5Р« М /МИН , t«(p.+PJ где G - масса мелких отрезков 4 использованной бумаги, загруженных в камеру 2, кг; POI - атмосферное давление, кгс/ Р и PJ, - избыточное давление сжатог воздуха соответственно на выходе дозаторов 5 и 19, принимают Of4 0,5 кгс/см; V, - удельный расход обычного свободного воздуха при обработке мелких отрезков 4 бумаги водным раствором гл церина, принимают ,55,5 MVKr; V - величина производительност на которую требуется настроить дозатор 5, м /мин; Vj - удельный расход водного раствора глицерина плотнос тью 1,10-1,15 г/см, прини мают ,10-0,12 л/кг; V, - величина производительност на которую требуется настр ить насос-дозатор 11, л/м 5 - удельный расход теплового свободного воздуха при выс шивании мелких отрезков 4 бумаги, принимают ,012,0 мУкг; V - величина производительности на которую требуется настроить дозатор 19, t - продолжительность пропитки мелких отрезков 4 бумаги, водным раствором глицерина принимают ,0-2,5 мин; tn - продолжительность сушки мелких отрезков 4 бумаги. принимают-tj 4,0-6,0 мин. Пределы удельных расходов водного раствора глицерина плотностью 1,10-1,15 обьп4 ного и нагретого до температуры 100-130 0 воздуха приняты из условия равномерной пропитки указанным раствором мелких отрезков использованной писчей бумаги и их высушивания в течение заданных промежутков времени t и t ({,, . При этом чем меньше плотность (теглпература) водного раствора глицерина (теплого воздуха), тем больший назначают промежуток времени воздействия указанного раствора (воздуха) на мелкие отрезки использованной писчей бумаги. Предлагаемый способ изготовления литейных форм вакуумной формовкой иллюстрируется следующим примером. Из накопительного бункера посредством пневмотранспорта (не показано) по трубопроводу .23 (см. фиг. 2) мелкие гибкие и газонепроницаемые отрезки 4 бумаги подаются в циклон 24, из которого они поступают в бунке 25 и заполняют его. Затем на пористой горизонтальной перегородке 26 подмодельной плиты 27 закрепляют пористую модель 28. После этого из бункера 25 посредством питателя 29 множество гибких и газонепроницаемых отрезков 4 бумаги засыпают сплошны / слоем на рабочую поверхность подмодельной плиты 27 с моделью 28. Затем посредством отверстия 30 подключают полость 31 подмодельной плиты 27 к вакуумной системе (не показано) . При этом под воздействием вакуума, создаваемого в каналах пористой горизонтальной перегородки 26 подмодельной плиты 27 и пористой модели 28, множество мелких гибких и газонепроницаемых отрезков 4 бумаги нижней части насыпанного слоя плотно прижимаются к рабочей поверхности указанной подмодельной плиты 27 с моделью 28 и образуют на ней сплошное герметичное покрытие 32. Излишек мелких гибких и газонепроницаемых отрезков 4 бумаги, т.е. верхнюю часть слоя, насыпанного на подмодельную плиту 27 с моделью 28, не удерживаемую вакуумом, удаляют посредством всасывающего пневмотранспорта 33 в циклон 24, из которого указанные отрезки 4 поступают в бункер 25. Затем за подмодельную плиту 27 с моделью 28 устанавливают опоку 34 (см. фиг. 3), засыпают в нее сухой песок и уплотняют вибрацией, после чего на контрлад опоки 34 с песком насыпают сплошной слой из множества мелких гибких и газонепроницаемых отрезков 4 бумаги. После этого полость 31 подмодельной плиты 27 сообщают с атмосферой, а опоку 34 посредством отверстия 35 подключают к вакуумной системе (не показано) и производят вакуумирование указанной опоки. При этом под воздействием вауума лад и контрлад (нижняя и верхняя поверхность) опоки 34 с песком облицовываются соответственно герметичными покрытиями 32 и 36 из множества мелких гибких и газонепроницае иых отрезков 4 использованной бу маги. Затем излишек мелких гибких и газонепроницаемых отрезков 4 использованной бумаги, т.е. верхнюю часть слоя, насыпанного на контрлад опоки 34 с песком, не удерживаемую вакуумом, удаляют посредством всасывающего пневмотранспорта 33 (см. фиг. 2) в бункер 25. Без отключения вакуума литеГшую полуформу снимают с подмодельной плиты 27 и модели 28 кантуют на 180 и наносят на поверхность герметизирующего покрытия 32 слой противопригарной краски. После изготовления аналогичны способом второй полуформы не снимая вакуума производят сборку литейной формы и заливку ее расплавленным металлом. При этом из-за наличия в бумаге негорючих веществ герметизирующее покрытие 32 полости литейной формы под воздействием расплавленного металла газифицируется неполностью, т.е. вредные газовые выделения из полости литейной формы уменьшаются Использование предлагаемого способа изготовления литейных форм по сравнению с известным, приняты л за прототип, позволяет снизить стоимос изготовления литейных форм в 1,2 ра за и уменьшить вредные газовые выде ления из полостей указанных форм пр их заливке расплавленным металлом в 1,1 раза, что в конечном счете снижает стоимость изготовления лить и улучшается санитарно-гигиенические условия труда. Формула изобретения 1.Способ изготовления литейных форм вакуумной формовкой, включающий нанесение посредством вакуума на рабочую поверхность подмодельной плиты с моделью герметизирующего покрытия из множества мелких отрезков тонкого листового материала, удаление излишка указанных отрезков, установку опоки на подмодельную плиту, заполнение опоки сухим песком и его уплотнение, подключение опоки к вакуумной системе, удаление подмодельной плиты с моделью и сборку форм, отличающийся тем, что, с целью снижения стоимости изготовления литейных форм и уменьшения вредных газовых выделений при заливке форм расплавленным металлом, в качестве материала мелких отрезков тонкого листового материала используют бумагу, которую предварительно пропитывают раствором многоатомного спирта и высушивают до влажности 4,5-5,5% по весу продувкой газового теплоносителя. 2.Способ ПОП.1, отличающийся тем, что в качестве раствора многоатомного спирта используют водный раствор глицерина плотностью 1,10-1,15 Г/СМ. 3.Способ по пп. 1и2, отличающийся тем, что высушивание осуществляют сжатым воздухом, нагретым до 100-130с. Источники информации, принятые во внимание при экспертизе 1.Патент Японии № 51-35528, кл. В 22 С 9/02, 11 А 231, опублик. 02.10.76. 2.Патент Японии 51-1649, кл. 3 22 С 9/02, 11 А 231 опублик. 19.01.76 (прототип). ---

| название | год | авторы | номер документа |

|---|---|---|---|

| Модель для вакуумной формовки | 1986 |

|

SU1371757A1 |

| Подмодельная плита для вакуумной формовки | 1986 |

|

SU1315107A1 |

| Способ изготовления литейных форм | 1979 |

|

SU780946A1 |

| Установка для изготовления литейных форм вакуумной формовкой | 1981 |

|

SU975177A1 |

| Оснастка для вакуумной формовки | 1982 |

|

SU1030090A1 |

| Установка для вакуумной формовки | 1982 |

|

SU1052311A1 |

| Способ изготовления литейных форм вакуумной формовкой | 1981 |

|

SU973214A1 |

| Установка для изготовления литейныхфОРМ ВАКууМНОй фОРМОВКОй | 1979 |

|

SU846059A1 |

| Формовочная линия для изготовления литейных форм | 1985 |

|

SU1424725A3 |

| Способ изготовления литейной формы вакуумно-пленочной формовкой | 1987 |

|

SU1572740A1 |

Авторы

Даты

1982-12-07—Публикация

1981-06-02—Подача