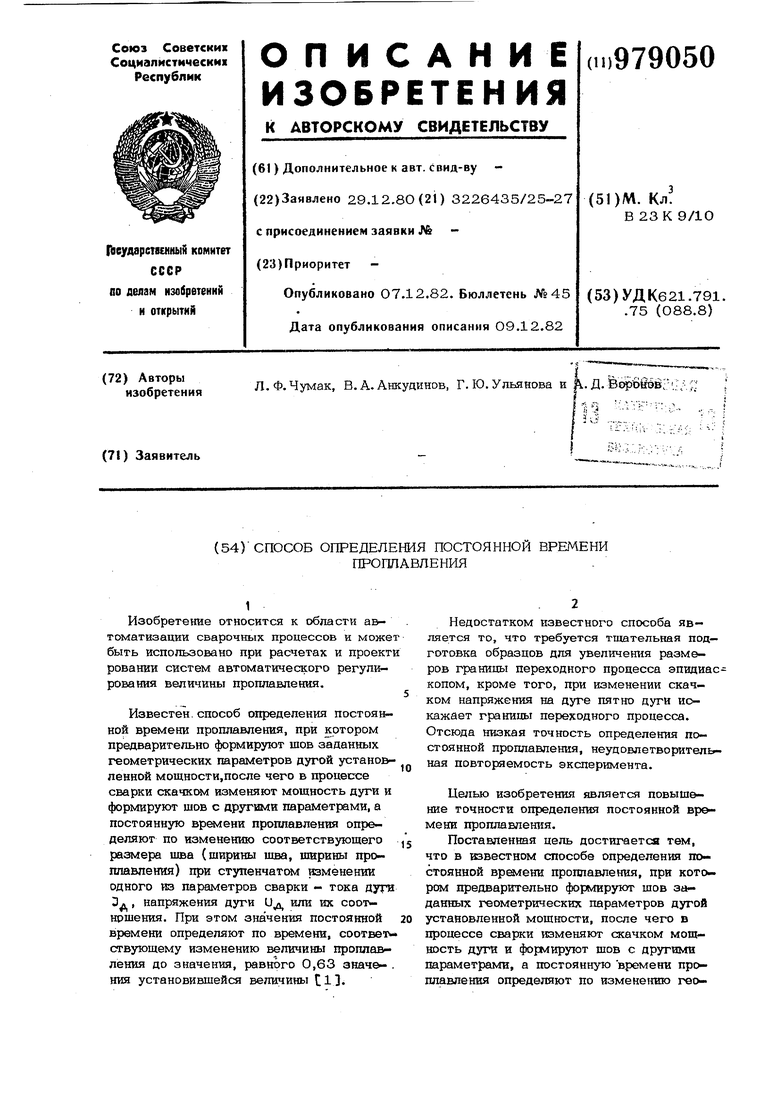

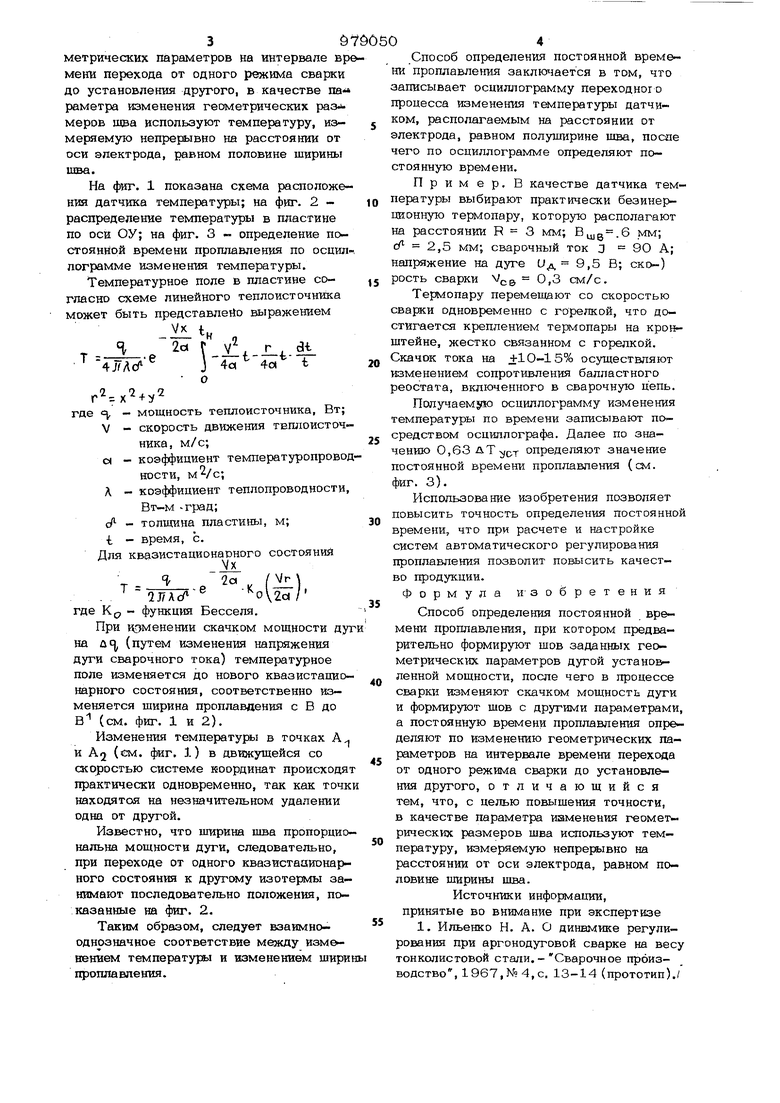

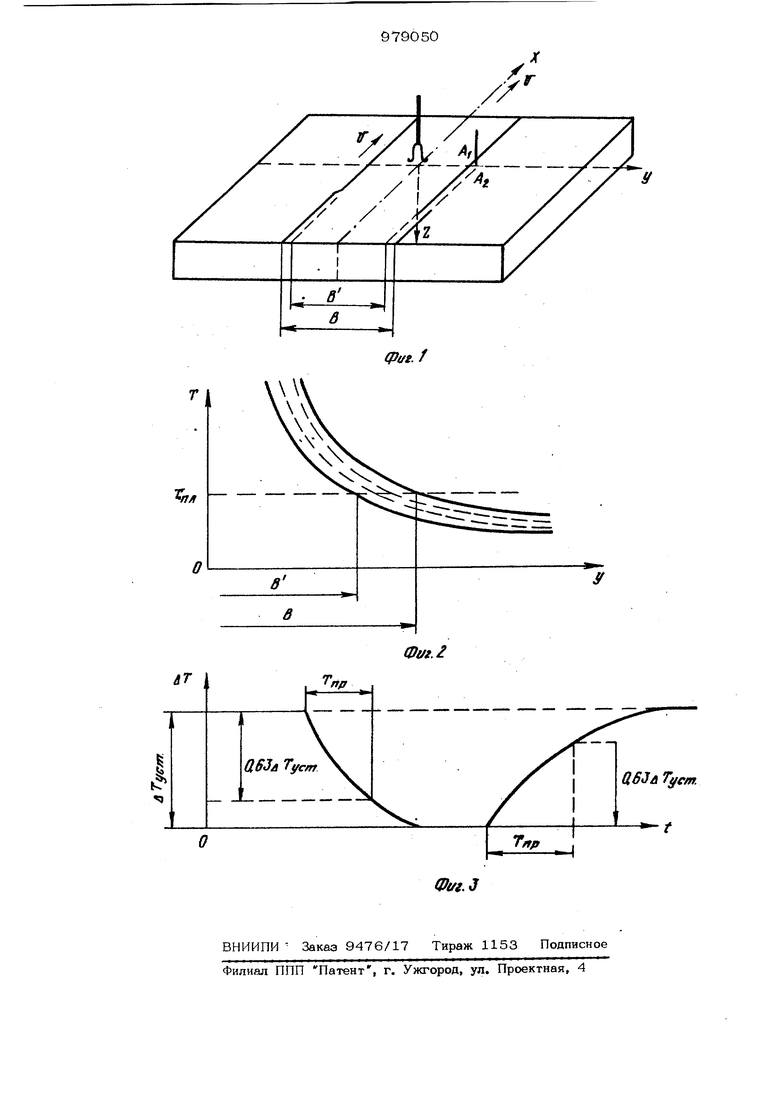

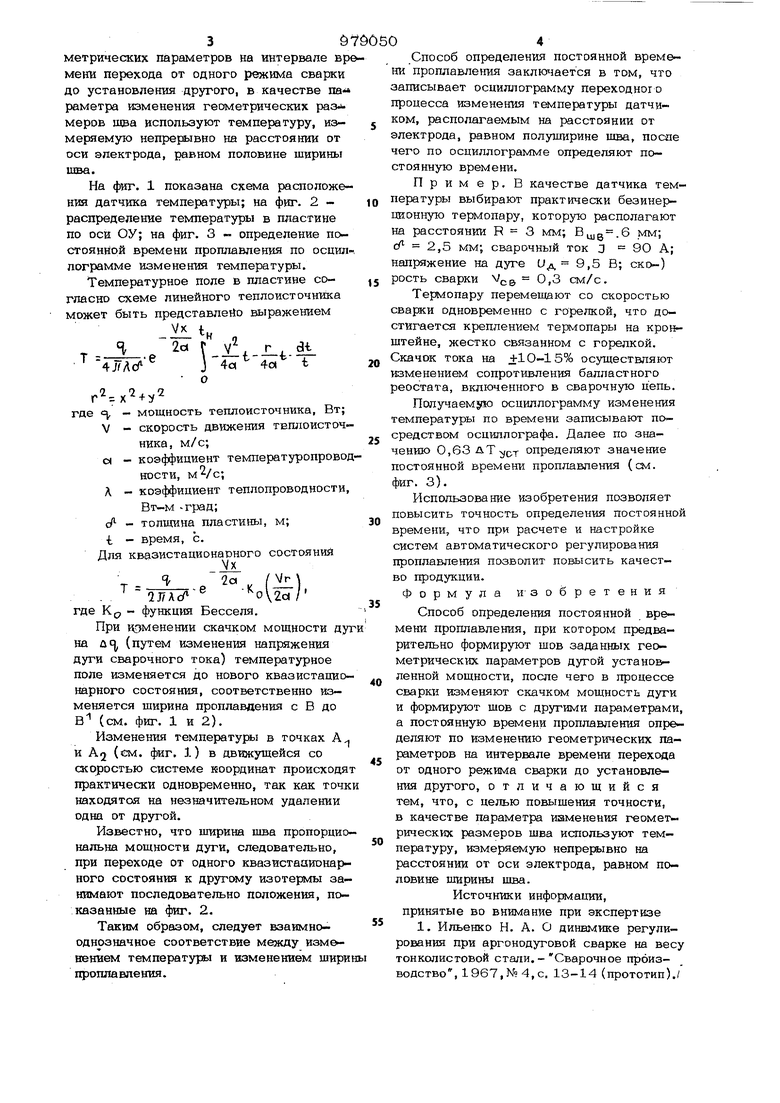

(54)СПОСОБ ОПРЕДЕЛЕНИЯ ПОСТОЯННОЙ ВРЕМЕНИ Изобретение относится к области автоматизации сварочных процессов и може быть использовано при расчетах и проект ровании систем автоматического регулирования величины проплавления. Известен, способ определения постоя., ной времени проплавления, при котором предварительно формируют шов заданных геометрических параметров дугой устано&ленной мощности,после чего в процессе сварки скачком изменяют мощность дуги и формируют щов с другими параметрами, а постоянную времени проплавления определяют по изменению соответствующего размера шва (ширины шва, ширины проплавпения) при ступенчатом изменении одного из параметров сварки - тока дури Зд, напряжения дуги U или их соот нршения. При этом значения постоянной времени определяют по времени, соответствующему изменению величины проплавления до значения, равного 0,63 знач&- . ния установившейся величины 11}. ПРОШ1АВЛЕНИЯ Недостатком известного способа является то, что требуется тщательная подготовка образцов для увеличения размеров границы переходного процесса эпидиаскопом, кроме того, при изменении скачком напряжения на дуге пятно дуги искажает границы переходного процесса. Отсюда низкая точность определения постоянной проплавления, неудовлетворительная повторяемость эксперимента. Целью изобретения является повышение точности определения постоянной вр&мени проплавления. Поставленная цель достигается тем, что в известном способе определения постоянной времени проплавления, при котором предварительно формируют шов заданных геометрических параметров дугой установленной мощности, после чего в Процессе сварки изменяют скачком мощность дуги и формируют шов с другими параметрами, а постоянную времени проплавлекия определяют по изменению гео- метрических параметров на интервале вр мени перехода от одного режима сварки до установления другого, в качестве па- раметра изменении геометрических раз меров щва используют температуру, измеряемую непрерывно на расстоянии от оси электрода, равном половине ширины шва. На фиг. 1 показана схема расположении датчика температуры; на фиг. 2 распределение температуры в пластине по оси ОУ; на фиг. 3 - определение постоянной времени проплавления по осцил лограмме изменения температуры. Температурное поле в пластине согласно схеме линейного теплоисточника может быть представлейо выражением Vx t V Ц, dt. t r где 1, - мощность теплоисточника, Вт; V - скорость движения теплоисточ ника, м/с; а - коэффициент температуропрово ности, А - коэффициент теплопроводности Вт-м -град; сЛ - толщина пластины, м; i - время, с. Для квазистационарного состояния iTixd oVZci где KQ - функция Бесселя. При изменении скачком мощности ду на ucj (путем изменения напряжения дуги сварочного тока) температурное поле изменяется до нового квазистадио нарного состояния, соответственно Изменяется ширина проплавдения с В до в (см. фиг. 1 и 2). Изменения температуры в точках А и АЗ (ем. фиг. 1) в двтокущейся со сжоростью системе координат происходя практически одновременно, так как точк находятся на незначительном удалении одна от другой. Известно, что ш:Ирина шва пропорцио нальна мощности дуги, следовательно, при переходе от одного квазистааиона5 ного состояния к другому изотермы занимают последовательно положения, показанные на фиг. 2. Таким образом, следует взаимнооднозначное соответствие между изменением температуры и изменением шири проплавления. Способ определения постоянной времени проплавления заключается в том, что записывает осциллограмму переходного процесса изменения тйч пературы датчиком, располагаемым на расстоянии от электрода, равном полуширине шва, после чего по осциллограмме определяют постоянную времени. Прим ер. В качестве датчика температуры выбирают практически безинерционную термопару, которую располагают на расстоянии R 3 мм; .6 мм; с 2,5 мм; сварочный ток J 90 А; напряжение на дуге Ыд 9,5 В; ско-) рость сварки Vjjg 0,3 см/с. TefMonapy перемещают со скоростью сварки одновременно с горелкой, что достигается креплением термопары на кронштейне, жестко связанном с горелкой. Скачок тока на +10-15% осуществляют изменением сопротивления балластного реостата, включенного в сварочную цепь. Получаем осциллограмму изменения температуры по времени записывают посредством осциллографа. Далее по значению 0,63 определяют значение постоянной времени проплавления (см. фиг. 3). Использование изобретения позволяет повысить точность определения постоянной времени, что при расчете и настройке систем автоматического регулирования проплавления позволит повысить качество продукции. Формула изобретения Способ определения постоянной времени проплавления, при котором предварительно формируют шов заданных геометрических параметров дугой устано&.ленной мощности, после чего в процессе сварки изменяют скачком мощность дуги и формируют шов с другими параметрами, а постоянную времени проплавления определяют по изменению геометрических параметров на интервале времени перехода от одного режима сварки до установления другого, отличающийся тем, что, с целью повышения точности, в качестве параметра изменения геометрических размеров шва используют температуру, измеряемую непрерывно на расстоянии от оси электрода, равном половине ширины шва. Источники информации, принятые во внимание при экспертизе 1. Ильенко Н. А. О динамике регулирования при аргонодутовой сварке на весу тонколистовой стали. -Сварочное производство, 1967,№ 4,с. 13-14 (прототип)./

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом сварки | 1984 |

|

SU1192920A2 |

| Способ автоматического регулирования глубины проплавления при сварке неплавящимся электродом | 1985 |

|

SU1346369A1 |

| Устройство для автоматического управления процессом сварки | 1984 |

|

SU1260130A1 |

| Способ регулирования максимальной ширины сварочной ванны при автоматической сварке | 2016 |

|

RU2650461C1 |

| Система автоматического управления процессом сварки | 1983 |

|

SU1199519A2 |

| Способ регулирования глубины проплавления при автоматической сварке | 2017 |

|

RU2676935C1 |

| Способ автоматического регулирования глубины проплавления при автоматической дуговой сварке | 2015 |

|

RU2613255C1 |

| Система автоматического управления процессом сварки | 1983 |

|

SU1107975A1 |

| Способ регулирования процесса сварки тонкостенных изделий на повышенных скоростях | 1978 |

|

SU742064A1 |

| Способ контроля отклонения дуги от стыка свариваемых кромок | 2016 |

|

RU2632751C1 |

AT

I

QSJa Tycm

0

Авторы

Даты

1982-12-07—Публикация

1980-12-29—Подача