(54) СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрообработки | 1989 |

|

SU1756048A1 |

| Устройство для электроэрозионного легирования | 1988 |

|

SU1664486A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОЗОЛЯ | 2019 |

|

RU2780652C2 |

| Установка для электроэрозионного легирования | 1987 |

|

SU1549685A1 |

| Устройство для электроэрозионного легирования | 1987 |

|

SU1444104A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ НА ЭЛЕКТРОЭРОЗИОННОМ ВЫРЕЗНОМ СТАНКЕ | 1992 |

|

RU2034684C1 |

| Источник технологического тока | 1977 |

|

SU733220A1 |

| Способ экстремального регулирования процесса электроэрозионной обработки | 1984 |

|

SU1301594A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ | 1973 |

|

SU367999A1 |

| Способ электроэрозионной обработки | 1989 |

|

SU1710233A1 |

1

Изобретение относится к электрофизическим и электрохимическим методам обработки.

Известен способ электроэрозионной обработки токопроводяших материалов в жидкой диэлектрической среде осшшлирующим электродом-инструментом, при котором регулируют технологические параметры процесса в зависимости от изменения состо5шия диэлектрической среды в межэлектродном промежутке til

При этом в качестве критерия регулирования используют температуру среды в межэлектродном промежутке, которую определяют путем измерения температуры j наиболее нагретых участков электродов.

Реализация известного способа возможна только при установке внутри электрода-инструмента термопары, измеритель- ньй элемент которой необходимо распо- 20 лагать близко к рабочей поверхности электрода-инструмента. На средних и высоких частотах, когда износ электрода инструмента играет существенную роль.

может произойти оголение измерительного элемента термопары и прекращение процесса обработки. Поэтому данный способ не обеспечивает надежного контроля состояния среды при обработке на средних и высоких частотах. Кроме того, термопару невозможно встроить в электрод-инструмент малых размерюв, что сужает область применения и, наконец, размещение термопары внутри электрода-инструмента приводит к усложненгао его изготовления.

Известно устройство для электроэрозионной обработки токопроводящих материалов, в котором электрод- шструмент связан с приводом осциллирующей подачи 12 .

Недостатком данного устройства явл51ется то, что оно не позволяет оценивать состояние диэлектрической среды в меж- электродном промежутке.

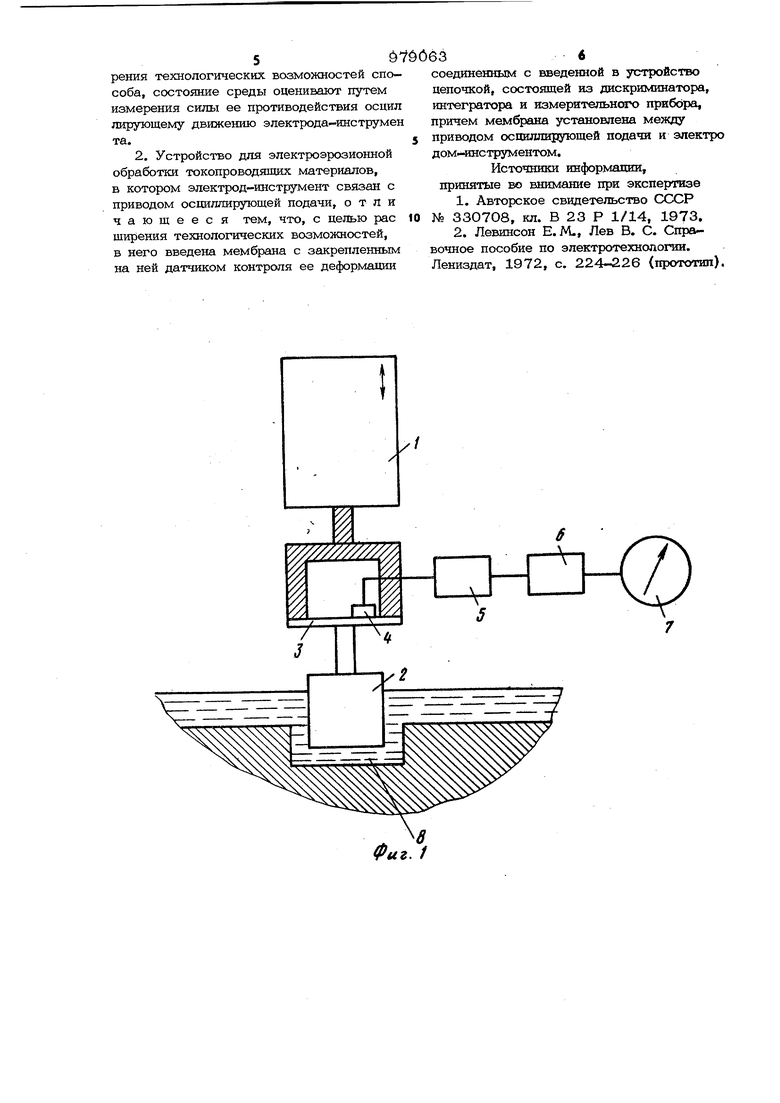

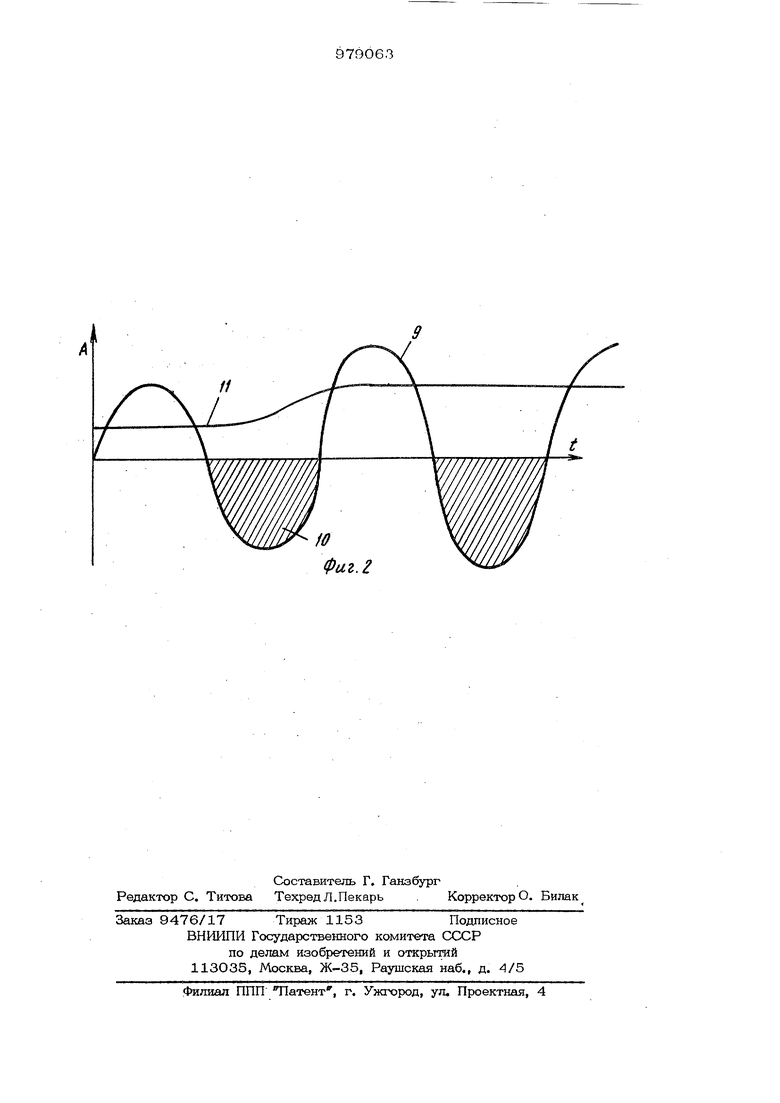

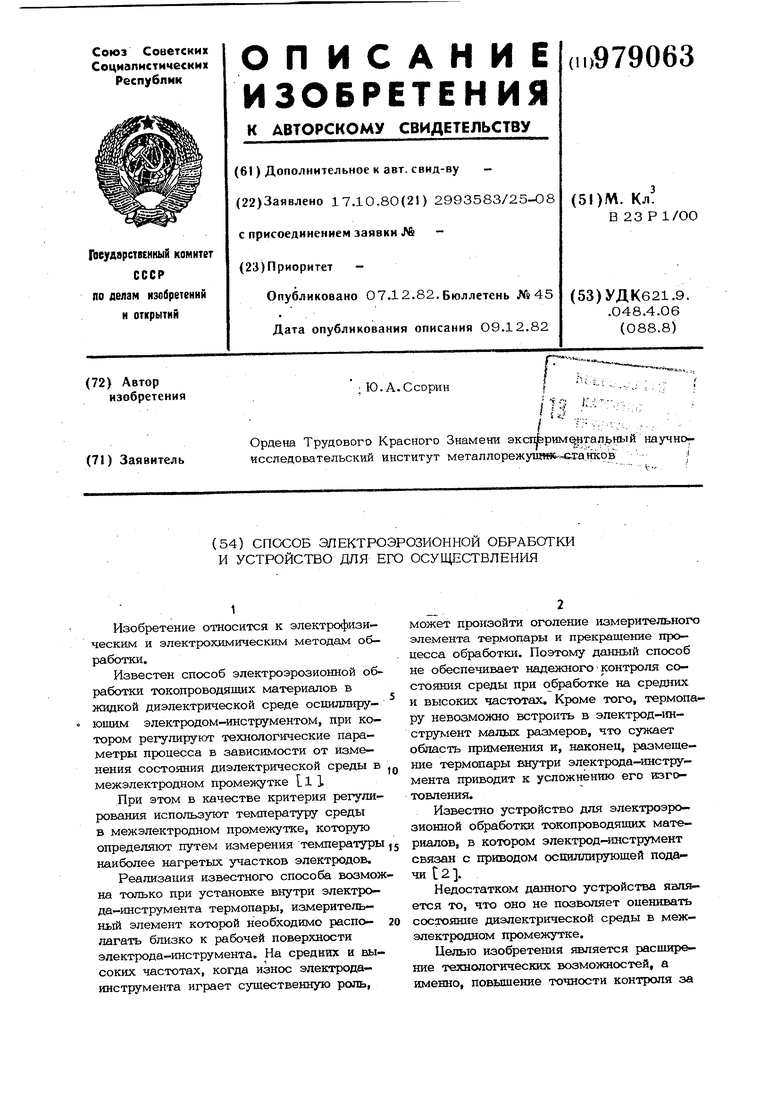

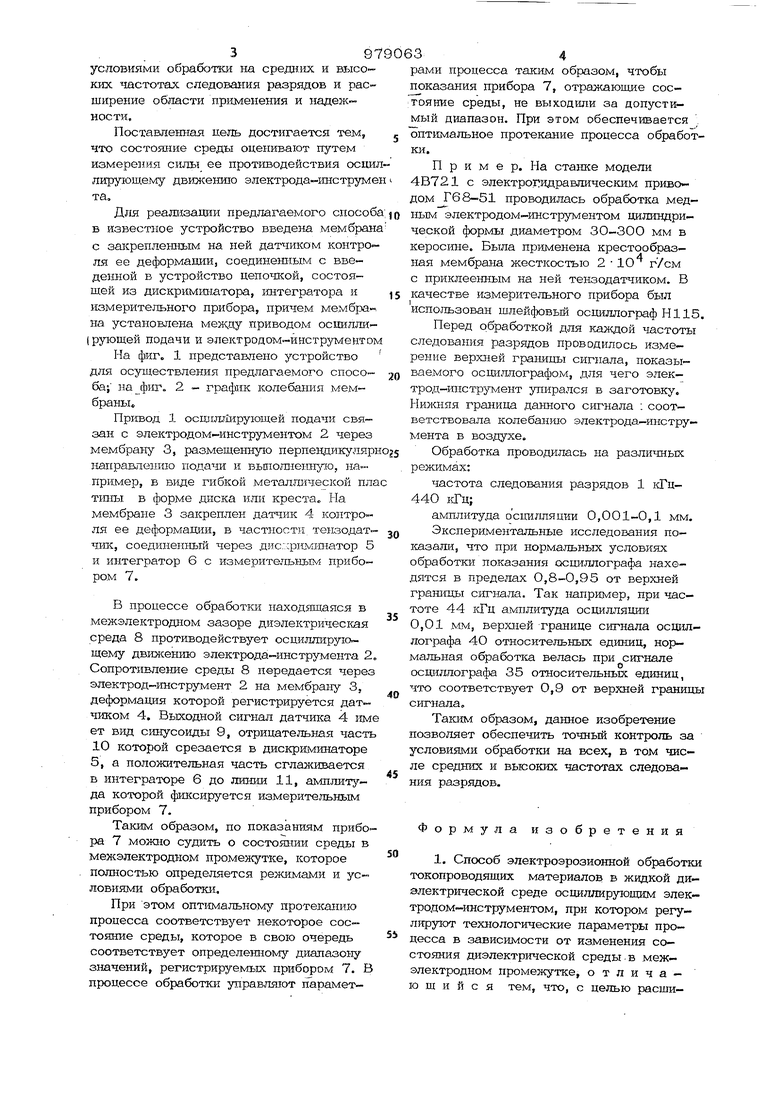

Целью изобретения 5шляется расширение технологических возможностей, а именно, повышение точности контроля за условиями обработки на cpejonix и высоких частотах следования разрядов и расширение области применения и надежности. Поставленная яель достигается тем, что состояние среды оценивают путем измерения силы ее противодействия осци лирующему движению электрода 1шструме Для реализации предлагаемого способ в известное устройство введена мембран с закрепле шым на ней датчиком контроля ее деформации, соединенным с введенной в устройство цепочкой, состоящей из дискриминатора, интегратора и измерительного прибора, причем мембрана установлена между приводом осцилли(рующей подачи и электродом-инструменто На фиг. 1 представлено устройство для осуществления предлагаемого спосо ба; на фиг. 2 - график колебания мем- браныо Привод 1 ocШIЛJIиpyющeй подачи связан с электродом-инструментом 2 через мембрану 3, размеще шую пернендикуляр нанравлению нодачи и вьтолненн по, например, в виде гибкой метал-пической пл ТШШ1 в форме диска или креста На мембране 3 закреплен датчик 4 контроля ее деформации, в частности тензодатчик, соединенный через дис::;рим1шатор 5 и интегратор 6 с измерительны л нрибором 7. В нронессе обработки находящаяся в межэлектродном зазоре диэлектричес1сая среда 8 противодействует осциллирующе -гу двилсению электрода-инструмента 2 Сонротивление среды 8 передается через электрод-инструмент 2 на MeM6paiiy 3, деформация которой регистрируется датчиком 4, Выходной сигнал датчика 4 им ет вид синусоиды 9, отрицательная часть 10 которой срезается в дискриминаторе 5, а положительная часть сглаживается в интеграторе 6 до линии 11, амплитуда которой фюссируется измерительным прибором 7. Таким образом, по показаниям нрибо ра 7 можно судить о состо5а1ии среды в межэлектродном промежутке, которое полностью определяется режимами и ус ловиями обрабо-иси. При этом онтимально.му протеканию процесса соответствует некоторое состояние среды, которое в свою очередь соответствует определенному диапазону значений, регистрируемых прибором 7. В процессе обработк - управляют параметрами процесса таким образом, чтобы показания прибора 7, отражающие состояние среды, не выходили за допустимый диапазон. При этом обеспечивается , птимальное протекание процесса обработки. П р и м е р. На станке модели 4В721 с электрог идравлическим приводом Г68-51 проводилась обработка медщым электродом-инструментом цилиндрической формы диаметром 30-300 мм в керос1ше. Бьша применена крестообразная мембрана жесткостью 2 Ю г/см с приклеенным на ней тензодатчиком. В 1сачестве измерительного прибора был использован шлейфовый осциллограф HI 15. Перед обработкой для каждой частоты следования разрядов проводилось измерение верхней грахшцы сигнала, показываемого осциллографом, для чего электрод-инструмент упирался в заготовку. граница данного сигнала : соответствовала колебанию электрода-инструмента в воздухе. Обработка проводилась на различных режимах: частота следования разрядов 1 кГц440 кГц; амплитуда осцигшяпии 0,001-0,1 мм, Экспериментальные исследования по1сазали, что при нормальных условиях обработки показания осциллографа находятся в пределах 0,8-0,95 от верхней границы сигнала. Так например, при частоте 44 1сГц амплитуда осцилляции 0,01 мм, верхней границе сигнала осциллографа 4О относительных единиц, нормальная обработка велась при сигнале осшишографа 35 отаюсительных единиц, что соответствует 0,9 от верхней границы сигнала. Таким образом, данное изобретение позволяет обеспечить точный контроль за условиями обработки на всех, в том числе средних и высоких частотах следования разрядов. Формула изобретения 1. Способ электроэрозионной обработки токопроводящих материалов в жидкой диэлектрической среде осциллирующим электродом-инструментом, при котором регулируют технологические параметры процесса в зависимости от изменения состояния диэлектрической среды.в межэлектродном промежутке, отличающийся тем, что, с целью расщирения технологических возможностей способа, состояние среды оценивают путем измерения силы ее противодействия осцил лирующему движению электрода-инструмен та.

2, Устройство для электроэрозионной обработки токопровод5шщх материалов, Б котором электрод-инструмент связан с приводом осциллирующей подачи, о т п и чающееся тем, что, с целью рас щирения технологаческих возможностей, в него введена мембрана с закрепленным на ней датчиком контроля ее деформации

соединенным с введенной в устройство цепочкой, состошцей из дискриминатора, интегратора и измерительного прибора, причем мембрана установлена между приводом осшвдлирующей подачи и электро дом.4шструментом.

Источники информации, пришлые во внимание при экспертизе

Авторы

Даты

1982-12-07—Публикация

1980-10-17—Подача