(54) ВИЬРАЦИОННО-ЦЕНТРОБЕЖНАЯ УСТАНОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационная установка для обработки мелких деталей | 1980 |

|

SU965736A1 |

| Устройство для вибрационной обработки | 1982 |

|

SU1030144A1 |

| СИСТЕМА ДЕМПФИРОВАНИЯ ВЕРТИКАЛЬНЫХ КОЛЕБАНИЙ КУЗОВА ЖЕЛЕЗНОДОРОЖНОГО ПАССАЖИРСКОГО ВАГОНА | 2011 |

|

RU2470201C1 |

| Вибрационно-центробежный сепаратор | 1980 |

|

SU959842A1 |

| Виброобрабатывающая установка | 1977 |

|

SU691281A1 |

| Срезающий аппарат капустоуборочной машины | 1980 |

|

SU1037869A1 |

| СИСТЕМА ДЕМПФИРОВАНИЯ ВЕРТИКАЛЬНЫХ КОЛЕБАНИЙ КУЗОВА ЖЕЛЕЗНОДОРОЖНОГО ПАССАЖИРСКОГО ВАГОНА | 2008 |

|

RU2386063C1 |

| ГИДРАВЛИЧЕСКИЙ ТЕЛЕСКОПИЧЕСКИЙ ДВУХТРУБНЫЙ ДЕМПФЕР ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2302345C1 |

| Вибрационная машина | 1976 |

|

SU569439A1 |

| Поворотное делительное устройство | 1987 |

|

SU1511065A1 |

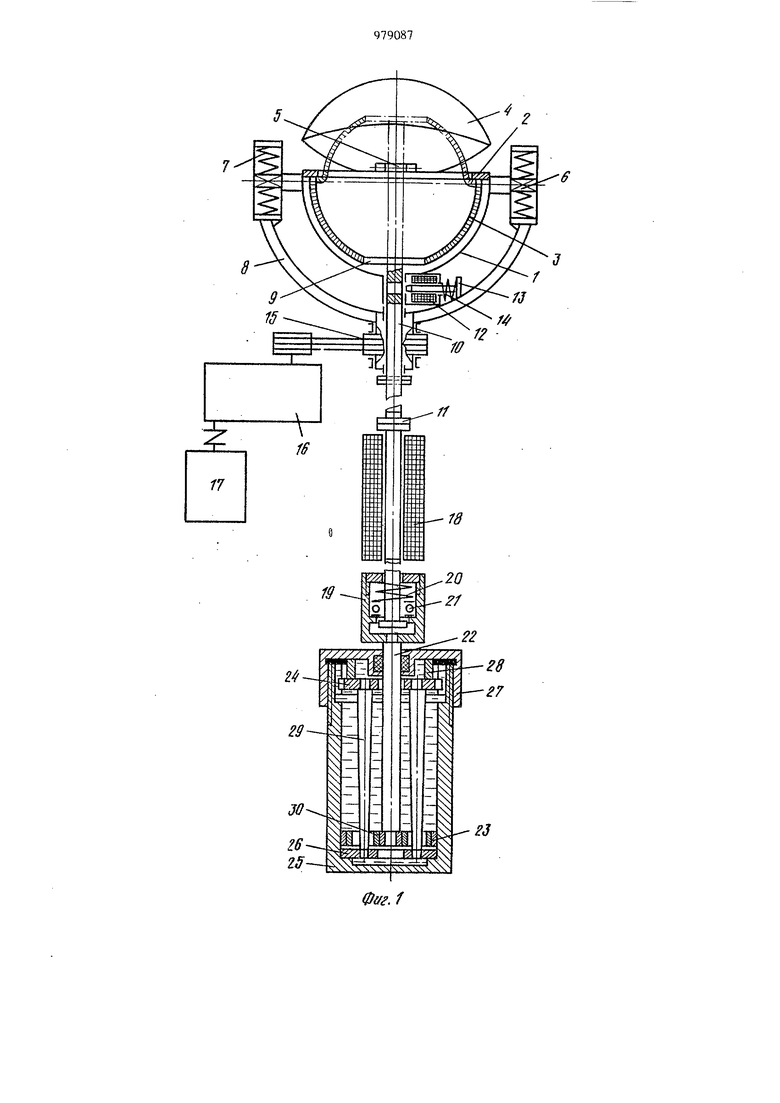

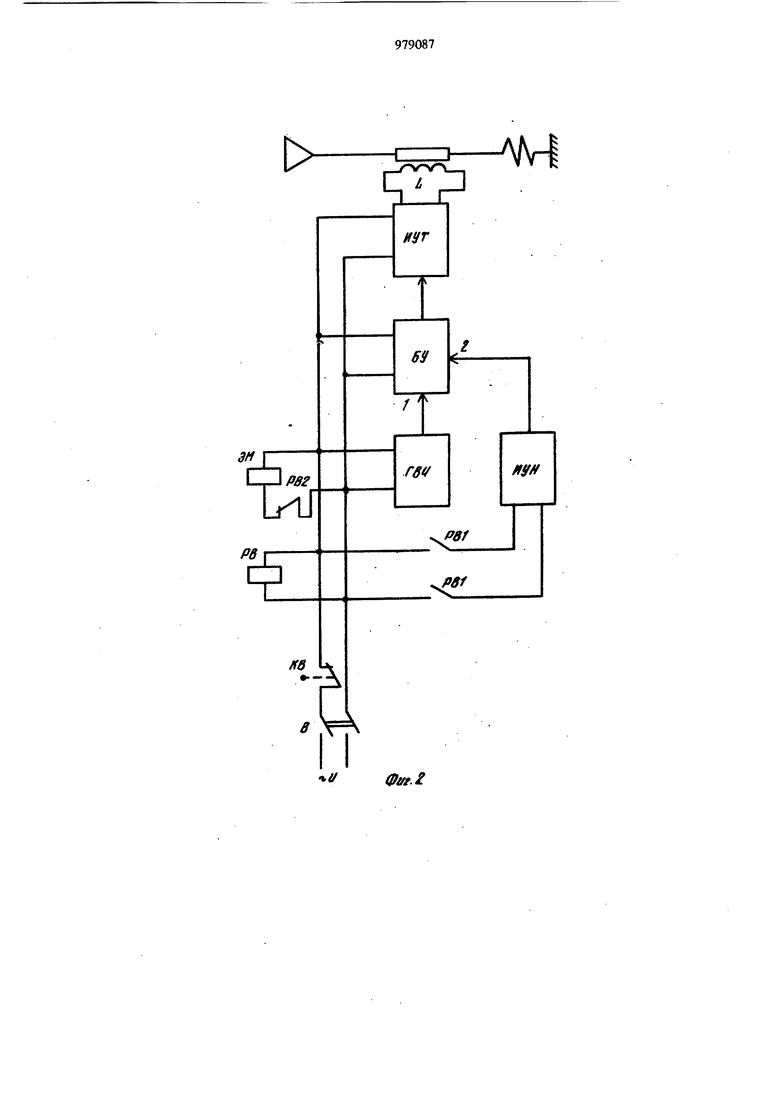

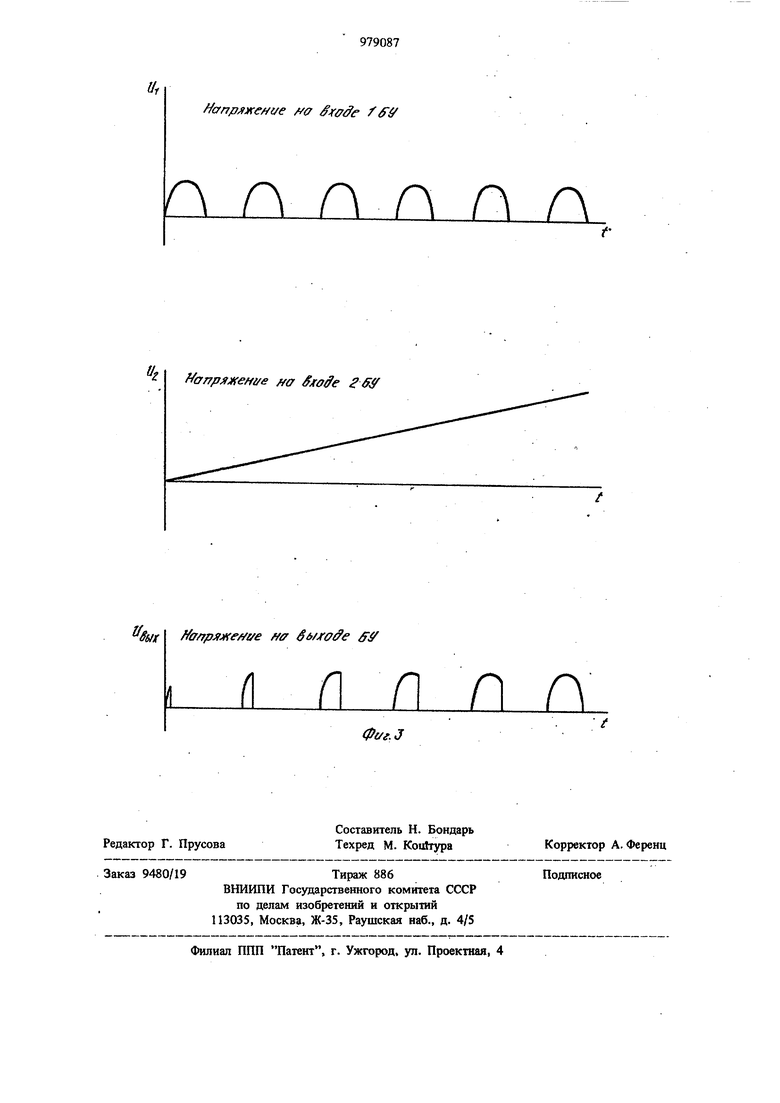

Изобретение относится к области машиностроения, а именно к устройствам для отделочно-зачистной и упрочняющей обработки деталей. Известна установка для обработки мелких деталей, содержащая раму, упруго установленную на основании и подключающую колебания от вертикального штока, жестко связанного с дном контейнера и установленного в размещен ных на основании направляющих с возможностью соверщения вертикальных возвратнопоступательных перемещений от охватывающего его злектромагнита, а контейнер с ceпapИJ)yющим устройством установлен внутри рамы, на которой расположен подпружиненный фиксатор смонтированный с возможностью обеспечения связи между рамой и штоком, нижний торец которого связан с основанием посредством демпфера 1. Недостатком известной установки является невысокая производительность и отсутствие необходимых условий для автоматической сепарации. Целью изобретения является устранение указанного недостатка. Поставленная цель достигается тем, что рама установлена с возможностью вращения и посредством введенных в установку подпружиненных цапф.связана с контейнером, который выполнен с пояском, посредством которого связан с сепаратором, при зтом щток снабжен стаканом с размещенными в нем пружиной и упорным подшипником, смонтированным на конце штока, а стакан жестко соединен со штоком введенного в установку гидродемпфера. На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 - принципиальная электрическая схема установки; на фиг. 3 графики ппфотно-импульсной модуляции. Вибрационно-центробежная установка содержит контейнер 1, к поясу 2 которого крепится сетчатый сепаратор 3. Контейнер закрывается крьпикой 4, связанной с ним при помощи шарнира 5. Призматическими цапфами 6, находящимися между пружинами 7, 3979 контейнер устанавливается в вилку 8 вращающегося корпуса. Сетчатый сепаратор 3 в нижней части контейнера 1 крепится к фланцу 9 штока 0. Составной шток 10, нижняя часть которого отделена от верхней парамагнитной муфтой 11, входит по скользящей посадке в отверстие втулки ниж1гей части контейнера 1. В период обработки шток 10 жестко связан с контейнером при помощи электромагнитного замка, состоящего из катушки 12, пальца 13 и пружины 14. При сепарации щток 10 расфиксируется от контейнера 1 - питание катушки 12 при сепарации отключается и пружийа выводит палец из штока, связанного с контейнером. Вилка 8 с корпусом, а значит и с контейнером 1 приводятся во вращение через ременную передачу 15 и вариатор 16 от электродвигателя 17. Механизм вибрации состоит из электромагнитной катущки 18 и системы питания. На нижний конец штока 10 установлен стакан 19, в котором размещена пр)окина 20 и упорный подшипник 21. Зазор между подщипНИКОМ 21 и торцом заплечика штока 10 больше амплитуды колебаний контейнера 1, чтобы в процессе обработки вибрация не передавалась на гидродемпфер. Стакан 19 жестко соединен со штоком 22 гидродемпфера, заканчивающимся поршнем 23. В состав гидродемпфера входят верхн& кольцо 24 с ушками для фиксации от проворота в цилиндре 25, нижнее кольцо 26, крышка 27, дистанционное кольцо 28 и колонки 29, жестко связанные с верхним 24 и нижним 26 кольцам Колонки 29 проходят через отверстия втуло 30, .запрессованных в поршень 23. Колонки име ют образующие, изменяющиеся по задаваемому закону. Это предусмотрено с целью создания необходимого закона подъема сетчатого сепаратора 3. Плавность подъема обеспечивается определенной зависимостью изменения кольцевого зазора пропускных отверстий, т. е. отверстий между запрессованными в поршень втулками 30 и колонками 29. Эта зависимость определяе ся законом изменения постоянной составляюще импульсного тока. Система питания катушки 12 электропривод , вибрации и сепарирования состоит из следующ блоков: ГВЧ-генератора вибрационной частоты, вырабатьгеающего напряжение в форме однополупериодно выпрямленных импульсов необходимой частоты; ИУН-источника управляющего напряжения, формирующего линейно или экспоненциально нарастающее напряжение; БУ-бло ка управления, пропускающего на выходы им-, пульсы, дпительиость которых определяется значением управляющего напряжения; ИУТ-им ульсного усилителя тока; РВ--реле времени, беспечивающего освобождение штока от конейнера и включение источника управляющего апряжения; КВ-конечного Р ыклю1|ателя, обесечивающего отключение напряжения и останову технологического процесса. Установка работает следующим образом. В начале работы уста}1овки сетка-сепаратор находится в нижнем положении, у стенок онтейнера 1. Электромагнитный замок при том зафиксирован с обеспечением жесткого, оединения штока 10 с контейнерам 1. Контейнер 1 заполняется рабочей средой и обрабатываемыми деталями, после чего крышка 4 закрывается и установка запускается в работу. При пуске установки контейнер начинает вращаться от электродвигателя 17 через вариа- -, тор 16 и клиноременную передачу 15. После включения рубильника В подается напряжение питания на ГВЧ, БУ и ИУТ. При этом ГВЧ вырабатывает переменное напряжение, частота которого может изменяться в необходимых пределах. После однополупериодного выпрямления импульсы напряжения через БУ поступают на вход ИУТ, на выходе которого возникают импульсы тока, питающие катушку электромагнита. В результате чего сердечник начинает вибрировать, сообщая контейнеру рабочие колебательные перемещения. После выдержки, равной установленному времени обработки, на которое настроено реле времени, подается команда на электромагнитный замок, размыкается контакт РВ-2, обесточивается катушка электрозамка, вследствие чего щток 10 отсоединяется от контейнера 1. При этом замыкаются контакты РВ-I и включается в работу ИУН. Возрастающее напряжение с ИУН, попадая в БУ, изменяет выходное напряжение последнего (см. фиг. 3). Такое изменение формы напряжения приводит к увеличению постоянной составляющей тока и возникновению силы, заставляющей перемещаться связанный с контейнером сердечник вверх с сохранением вибрации. Таким образом, сетка-сепаратор 3, вращаясь вместе с контейнером 1, вибрирует и поднимается вверх, контейнер при этом не вибрирует. Так осуществляется вторая операция цикла обработки - сепарация. При сепарации питание катущки 12 отключается, пружина 14 выводит палец 13 из штока . 10, отсоединяя его от контейнера 1. Сетка-сепаратор 3 при помощи щтока 10 выносит детали вверх, а абразив при этом остается в контейнере. По окончании сепарации детали остаются на сетке-сепараторе 3. Выключив установку, открывают крыщку 4, направляя детали в емкости для обработанных деталей (не показаны). После выгрузки обработанных деталей из контейнера 1 сетка-сепаратор 3 при включенной установке опускается в исходное нижнее положение. Для возврата сетки-сепаратора в исходное положение включается привод вибрации ил привод вибрации и привод вращения. Во второ случае возврат сетки-сепаратора в нижнее положение происходит быстрее.

Использование гидравлического демпфера . обеспечивает плавное перемещение сетки-сепаратора. При ходе порщня 23 вверх кольцевой зазор между боковой поверхностью колонок 29 и внутренней цилиндрической поверхностью втулок 30 уменьщается, увеличивая сопротивление ходу штока 22. Характер изменения сопротивления от величины хода штока 22 зависит от вида образующей колонок 29.

Описанная установка обеспечивает высокопроизводительную отделочно-зачистную обработку деталей и сепарацию в автоматическом режиме.

Формула изобретения

Вибрационно-центробежная установка , со- 25 держащая раму, упруго установленную на основании и получающую колебания от вертикального штока, жестко связанного с дном контейнера и установленного в размещенных на основании направляющих с возможностью вертикальных возвратно-поступательных перемеп ений от охватываю1цего его электромагнита, а контейнер с сепарирующим устройством установлен внутри рамы, на которой расположен подпружинен{гый фиксатор, смонтированный с возможностью обеспечения связи между рамой и штоком, нижний торец которого связан с основанием посредством демпфера, отличающаяся тем. что, с целью повышения производительности и автоматизации процесса сепарации рама установлена с возможностью вращения и посредством введенных в установку подпружиненных цапф связана с контейнером, который выполнен с пояском, посредством которого связан с сепаратором, при зтом шток снабжен стаканом с размещенными в нем пружиной и упорным подшипником , смонтированным на конце штока, а стакан жестко соединен со, штоком введенного в установку гидродемпфера.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 3225937/25-08, кл. В 24 В 31/06, 1980 (прототип).

зм

LrnJ

s

пун

ret/

РвГ

flfff

л

0fff.

r r c r r

u.

ffanp cHve ffa ffff

Sb

f/ff/rpJUKef/ye ff eA/JfO e ffff

w

fl L f r r r

f

01/г. 3

Авторы

Даты

1982-12-07—Публикация

1980-12-30—Подача