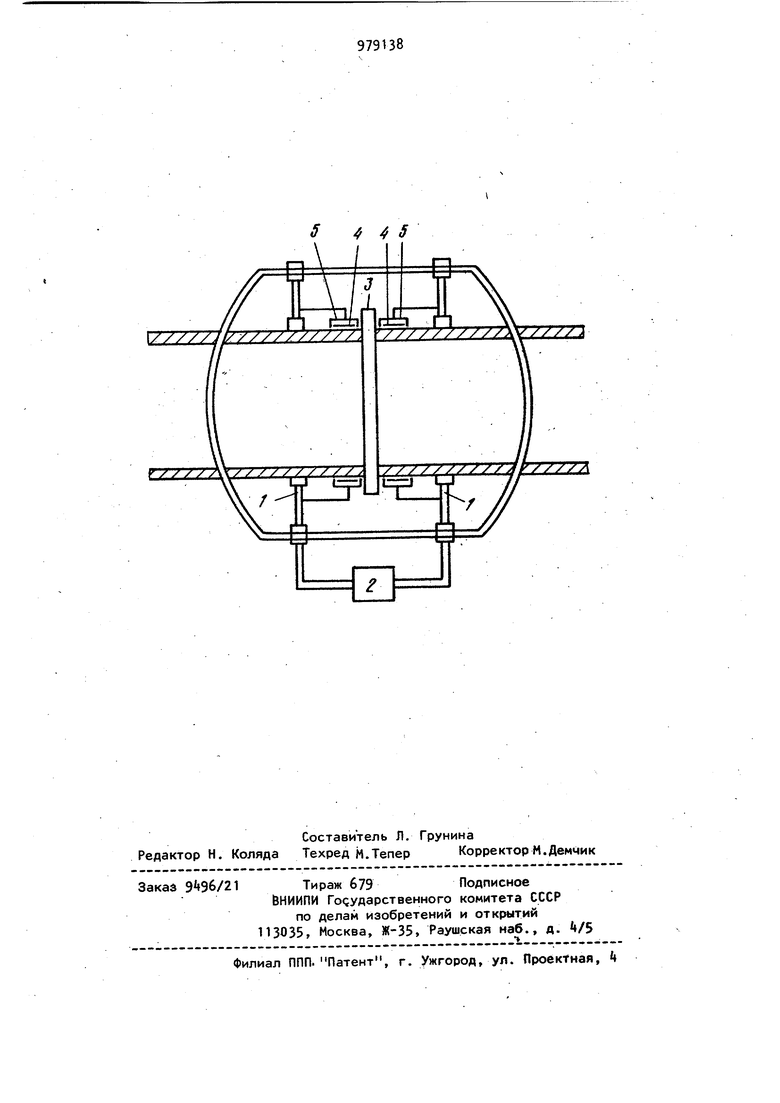

Изобретение относится к сварке полимерных материалов, -а более конкретно - к сварке труб из термопластов. Известна установка для сварки труб из термопластов, содержащая зажимные хомуты, нагревательный элемент и прижимное устройство ГП, Известная установка имеет недостаток: низкое качество сварки. Этот недостаток обурловлен отсутствием возможности контроля глубины проплавления деталей, предназначенных для свар ки. Глубина проплавления является важным технологическим параметром, от которого зависит качество сварного соединения. При разработке технологии процесса сварки обычно устанавливается температура нагревательного элемента и времУ) нагрева. Однако, при точном соблюдении значений этих параметров обеспечивается лишь усредненное значение глубины проплавления В то же время локальное Значение глубины-проплавления зависит от таких факторов, хак надежность теплового контакта в локальном участке, температура окружающей среды, и наличие потоков воздуха вблизи нагреваемой детали. Уменьшение глубины проплавления в локальном участке может привести к появлению дефекта сварного шва, что в результате вызывает снижение качества сварного соединения. Известно устройство для контактной сварки труб из термопластов, содержащее раму, на которой закреплены зажимные механизмы, механизм пере- мещения и сжатия труб, нагревательный элемент и узел контроля глубины проплавления Г2Т. Недостатком устройства является низкое качество сварки. Этот недостаток обусловлен следующими причинами: отсутствием возможности контроля локального значения глубины проплавления/поскольку ие9ханизм контроля глубины проплавления указывает лишь усредненное значение глубины проплавления, и тем, что механизм контроля глубины проплавления выполнен в виде.сложного механического устройства, обладающего низкой надежностью. Цель изобретения - повышение качества сварки. Для достижения данной цели в устройстве для контактной сварки труб и термопластовj содержащем раму, на ка торой закреплены зажимные механизмы, механизм перемещения и сжатия труб, нагревательный элемент и узел контроля глубины проплавления, согласно изобретению узел контроля глубины пропяавления выполнен в виде закрепленного на зажимном механизме ленточ ного термочувствительного детектора, состоящего из П-образной Kaccetbi с размещенной внутри нее подложкой из п|эозрачного эластичного материала с нанесенным на нее термочуствительным слоем. Схема предлагаемого устройства изображена на чертеже. Устройство со стоит из рамы, на которой закреплены зажимные механизмы 1 и механизм 2 пе ремещения и сжатия труб, нагреватель ного элемента 3, ленточного термочувствительного детектора, содержащего термочуствительный слой, нанесенный на подложку А из прозрачного эластичного материал а, и П-образной кассеты 5. Устройство работает следующим образом: трубы, предназначенные для сварки, зажимаются зажимными механизмами 1. К свариваемом поверхностям прикладывается нагревательный элемент 3, плотный контакт свариваемых поверхностей с нагревательным элементом обеспечивается с помощью механизма 2 перемещения и сжатия труб.-Перед началом процесса нагре-. ва в П-образную кассету 5, прикрепленную к зажимным устройствам 1, вкладывается прозрачная подложка, причем термочуствительный слой подложки прижимается к поверхности трубы. В процессе нагрева температурный фронт смещается от наг1эевателя по поверхности трубы. Когда температура локального участка поверхности 8 трубы достигает-определенного порогового значения, то соответствующий участок термочувствительного слоя изменяет свой цвет. Таким образом, размер почерневшего участка соответст вует размеру прогретого участка. В процессе нагрева сварщик сквозь прозрачную подложку наблюдает за перемещающимся фронтом температуры. Если по некоторым причинам (например, отсутствие теплового контакта), локальный участок трубы недостаточно прогревается, сварщик имеет возмЬжность своевременно устранить этот недостаток,- благодаря чему предупреждается появление дефектов сварного шва. Предлагаемое устройство обладает следующими преимуществами: высоким качеством сварки, возможностью визуального контроля процесса нагрева, портативностью и надежностью механизма контроля проплавления, простотой в обращении. Формула изобретения Устройство для контактной сварки труб из термопластов, содержащее раму, на которой закреплены зажимные механизмы, механизм перемещения исжатия труб, нагревательный элемент и узел контроля глубины проплавления отличающееся тем что, с целью повышения качества сварки путем повышения надежности узла контроля глубины проплавлеиия, узел контроля глубины проплавления выполнен в виде закрепленного на зажимном механизме ленточного термочувствительного детектора, состоящего из П-образной кассеты с размещенной внутри нее подложкой из прозрачного эластичного материала с нанесенным на нее термочуствительным слоем. Источники информации, принятые во внимание при экспертизе , t, Зайцев К. И.Мацюк Л.Н. Сварка пластмасс М., Машиностроение, 1978, с, 62. 2. .Авторское свидетельство СССР № 30599, кл. В 29 С 27/06, 1972 (прототип).

445

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки труб из теромпластов | 1975 |

|

SU539777A1 |

| Электрический инфракрасный излучатель для сварки деталей из полимерных материалов | 1982 |

|

SU1077806A1 |

| Способ контактной сварки деталей из термопластов и устройство для его осуществления | 1987 |

|

SU1548073A1 |

| Устройство для сварки разнотипных термопластов | 1985 |

|

SU1260234A1 |

| Способ герметизации труб из термопластов | 1989 |

|

SU1720885A1 |

| Способ контактно-тепловой сварки полимерных материалов | 1982 |

|

SU1063613A1 |

| Нагреватель для стыковой контактной сварки труб из термопластов | 1978 |

|

SU753663A1 |

| Установка для сварки труб из термопластов | 1988 |

|

SU1666338A1 |

| СПОСОБ ДИАГНОСТИКИ КОНТАКТНОГО ОРЕБРЕНИЯ | 1998 |

|

RU2133180C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СВАРКИ ТРУБ И ФАСОННЫХ ЧАСТЕЙ ИЗ ТЕРМОПЛАСТОВ КОНТАКТНБ1М НАГРЕВОМ | 1967 |

|

SU194297A1 |

Авторы

Даты

1982-12-07—Публикация

1981-07-23—Подача