Изобретение относится к сварке пластмасс, а именно к электриче-ским нагревательным устройствам для сварки полимерных материалов.

Известен электрический инфракрасный излучатель для сварки полимерных материалов, в котором нагревательный элемент выполнен с изменяющимся по ширине кольца сечением ступенчатой формы со стороны рабочей поверхности 1.

Недостаток излучателя заключается в том, что он допускает появление окисной пленки на свариваемых поверхностях.

Иаиболее близким по технической суш.ности и достигаемому результату к изобретению является электрический инфракрасный излучатель для сварки из полимерных материалов, содержаидий нагревательный элемент, выполненный в виде по.тосы 2.

Недостатком указанного излучателя является низкое качество сварки, обусловленное тем, что в процессе нагрева форма нагреваемой поверхности свариваемых деталей совпадает с формой оплавляемой поверхности и при осадке деталей после удаления излучателя не происходит разрушение окисной пленки, образующейся на соединяемых поверхностях.

Цеть изобретения - повышение качества сварки за счет разрушения окисной пленки на соединяемых поверхностях при осадке.

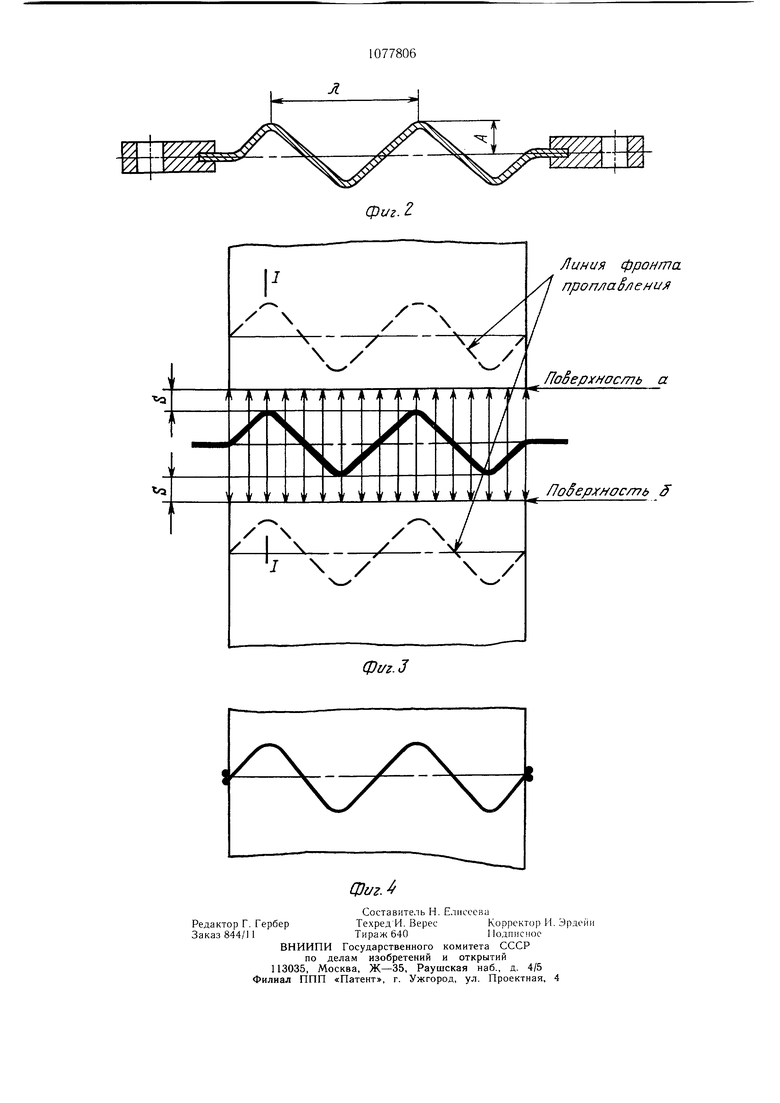

Указанная цель достигается тем, что в электрическом инфракрасном излучателе для сварки деталей из полимерных материалов, содержащем нагревательный элемент, выполненный в виде полосы, полоса в сечении, перпендикулярном плоскости сварки, выполнена волнообразной формы.

Такое выполнение инфракрасного излучателя позволяет разрушить окисную пленку на соединяемых поверхностях за счет того, что длина линии проплавления, имеющая волнообразную форму, соответствующую форме сечения нагревательного элемента, превышает длину окисной пленки на соединяемых поверхностях, которые имеют плоскую форму.

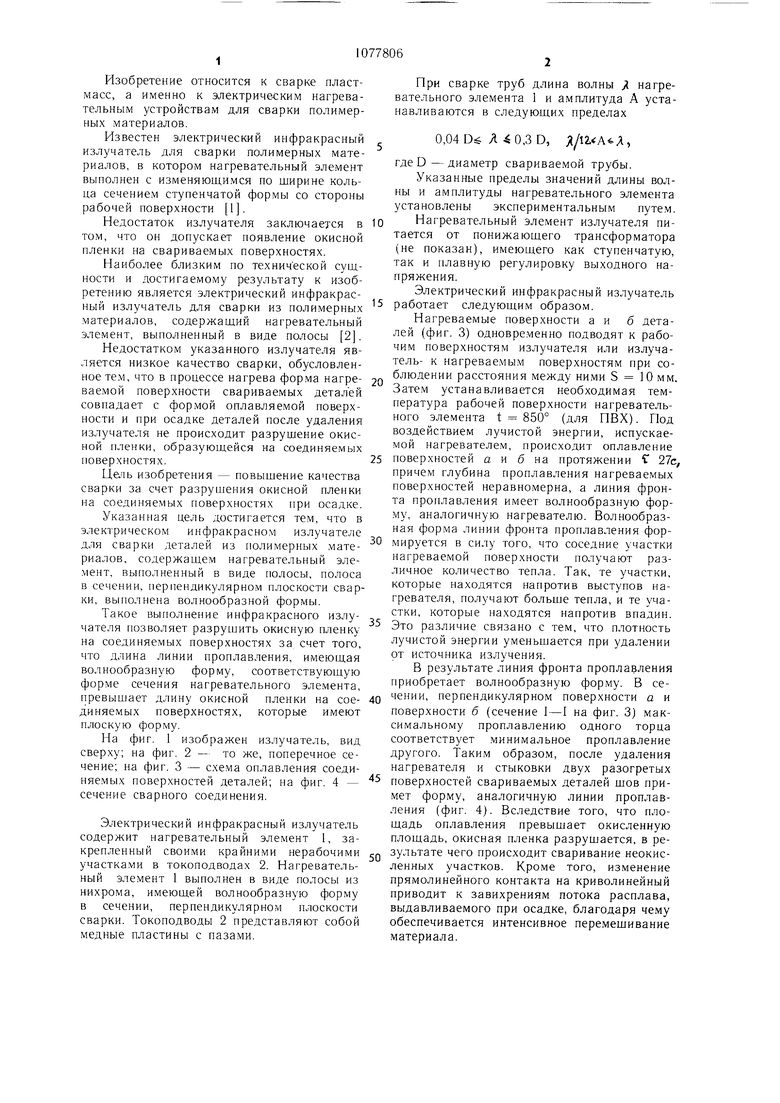

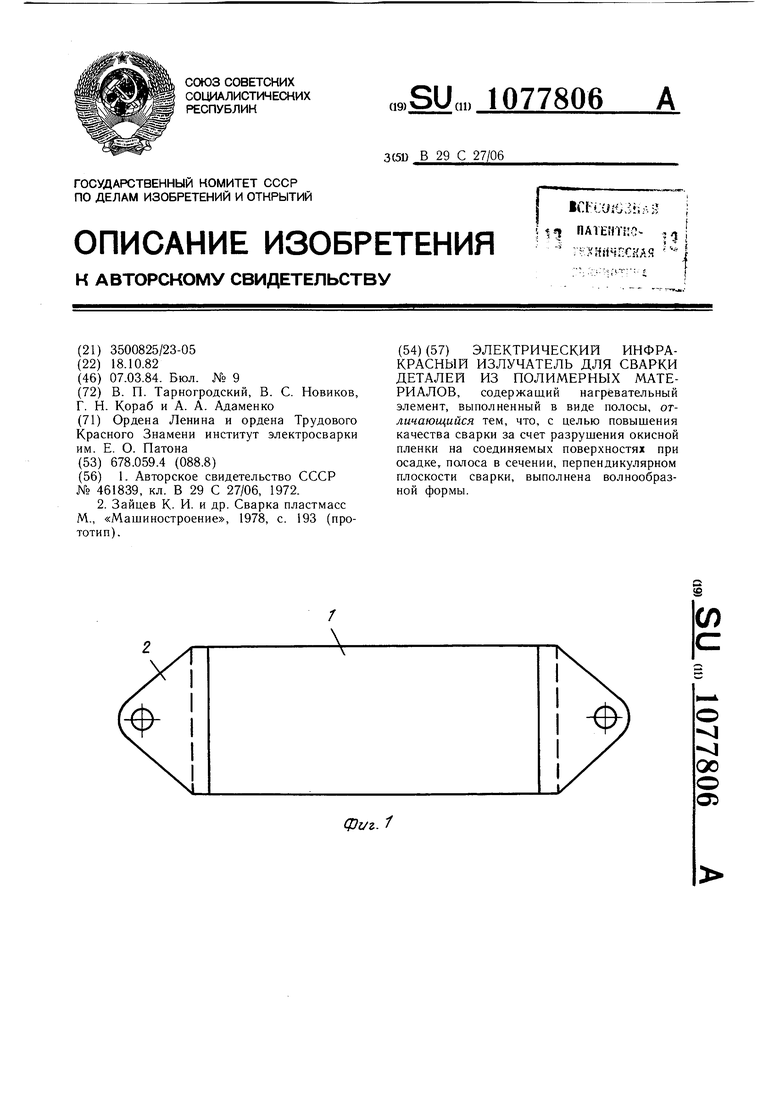

На фиг. 1 изображен излучатель, вид сверху; на фиг. 2 - то же, поперечное сечение; на фиг. 3 - схема оплавления соединяе.мых поверхностей деталей; на фиг. 4 - сечение сварного соединения.

Электрический инфракрасный излучатель содержит нагревательный элемент 1, закрепленный своими крайними нерабочими участками в токоподводах 2. Нагревательный элемент 1 выполнен в виде полосы из нихрома, имеющей волнообразную форму в сечении, перпендикулярном плоскости сварки. Токоподводы 2 представляют собой медные пластины с пазами.

При сварке труб длина волны 1 нагревательного элемента 1 и амплитуда А устанавливаются в следующих пределах

0,04 Об Д 4 0,3 D, .А.Д,

где D-диаметр свариваемой трубы.

Указанные пределы значений длины волны и амплитуды нагревательного элемента установлены экспериментальным путем.

Нагревательный элемент излучателя питается от понижающего трансформатора (не показан), имеющего как ступенчатую, так и нлавную регулировку выходного напряжения.

Электрический инфракрасный излучатель

работает следующим образом.

Нагреваемые поверхности аи б деталей (фиг. 3) одновре.менно подводят к рабочим поверхностям излучателя или излучатель- к нагревае.мым поверхностям при соблюдении расстояния между ними мм. Затем устанавливается необходимая температура рабочей поверхности нагревательного элемента t 850° (для ПВХ). Под воздействием лучистой энергии, испускаемой нагревателе.м, происходит оплавление

поверхностей а и б на протяжении € 27с, причем глубина проплавления нагреваемых поверхностей неравномерна, а линия фронта пронлавления имеет волнообразную форму, аналогичную нагревателю. Волнообразная форма линии фронта проплавления фор0 мируется в силу того, что соседние участки нагреваемой поверхности получают различное количество тепла. Так, те участки, которые находятся нанротив выступов нагревателя, получают больше тепла, и те участки, которые находятся напротив впадин.

5 Это различие связано с тем, что плотность лучистой энергии уменьшается при удалении от источника излучения.

В результате линия фронта проплавления приобретает волнообразную форму. В се0 чении, перпендикулярном поверхности а и поверхности б (сечение I-I на фиг. 3) максимальному проплавлению одного торца соответствует минимальное проплавление другого. Таким образом, после удаления нагревателя и стыковки двух разогретых

5 поверхностей свариваемых деталей шов примет форму, аналогичную линии проплавления (фиг. 4). Вследствие того, что площадь оплавления превышает окисленную площадь, окисная пленка разрущается, в ре., зультате чего происходит сваривание неокисленных участков. Кроме того, изменение прямолинейного контакта на криволинейный приводит к завихрениям потока расплава, выдавливаемого при осадке, благодаря чему обеспечивается интенсивное перемешивание материала.

фиг. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ПЛЕНОК | 2011 |

|

RU2500592C2 |

| СПОСОБ ДИАГНОСТИКИ КОНТАКТНОГО ОРЕБРЕНИЯ | 1998 |

|

RU2133180C1 |

| Способ контактно-тепловой сварки полимерных материалов | 1982 |

|

SU1063613A1 |

| Устройство для контактной сварки труб из термопластов | 1981 |

|

SU979138A1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ МЕТАЛЛОВ | 2003 |

|

RU2269401C2 |

| Способ стыковой сварки деталей из термопластов | 1988 |

|

SU1558696A1 |

| Способ сварки деталей из термопластов | 1978 |

|

SU776932A1 |

| Устройство для сварки полимерных материалов | 1981 |

|

SU1006252A1 |

| Высокотемпературный модульный инфракрасный нагревательный блок | 2023 |

|

RU2809470C1 |

| СПОСОБ ДИАГНОСТИКИ ФОРМООБРАЗОВАНИЯ ПРИ СВАРКЕ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127177C1 |

ЭЛЕКТРИЧЕСКИЙ ИНФРАКРАСНЫЙ ИЗЛУЧАТЕЛЬ ДЛЯ СВАРКИ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содержащий нагревательный элемент, выполненный в виде полосы, отличающийся тем, что, с целью повышения качества сварки за счет разрушения окисной пленки на соединяемых поверхностях при осадке, полоса в сечении, перпендикулярном плоскости сварки, выполнена волнообразной формы. / А. (Л 00 о О5

/ X

ч /

Линия фронта проплаёленил г

/ noeep f ocfTJb а nodepjf oc/T7b

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электрический инфракрасный излучатель | 1972 |

|

SU461839A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Зайцев К | |||

| И | |||

| и др | |||

| Сварка пластмасс М., «Машиностроение, 1978, с | |||

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

Авторы

Даты

1984-03-07—Публикация

1982-10-18—Подача