Изобретение относится к области сварки пластмасс и может быть использовано при контактно-тепловой сварке деталей из термопластов.

Целью изобретения является повышение качества сварного соединения.

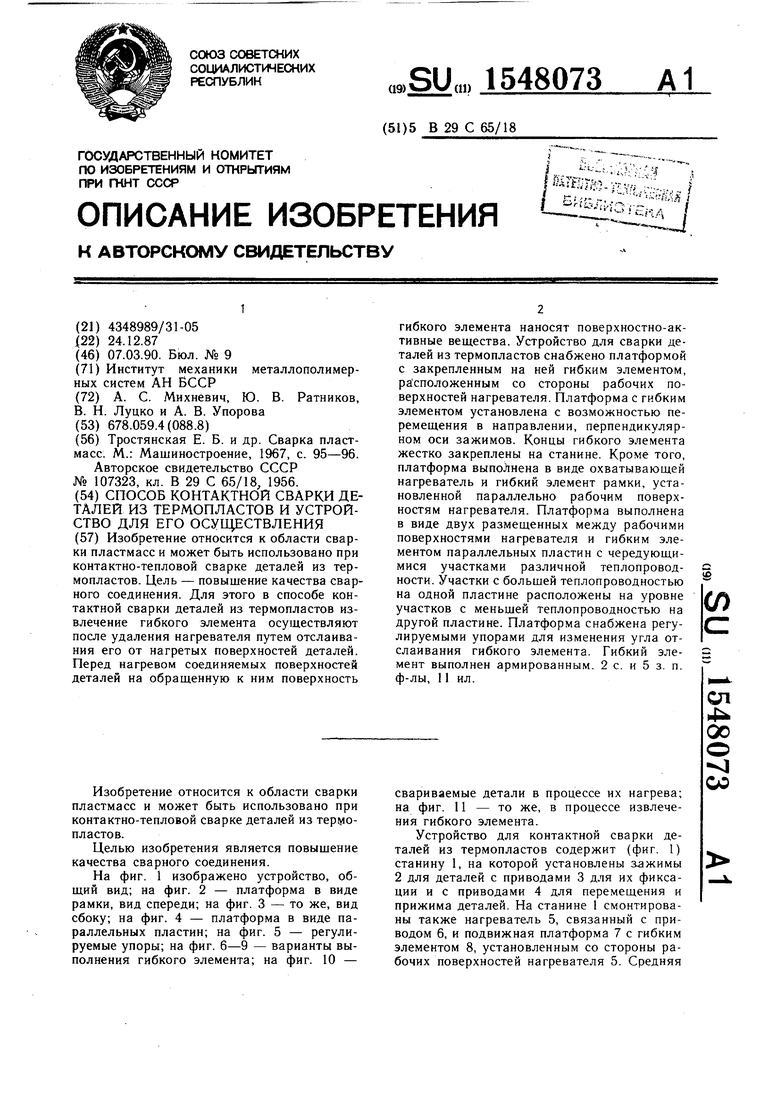

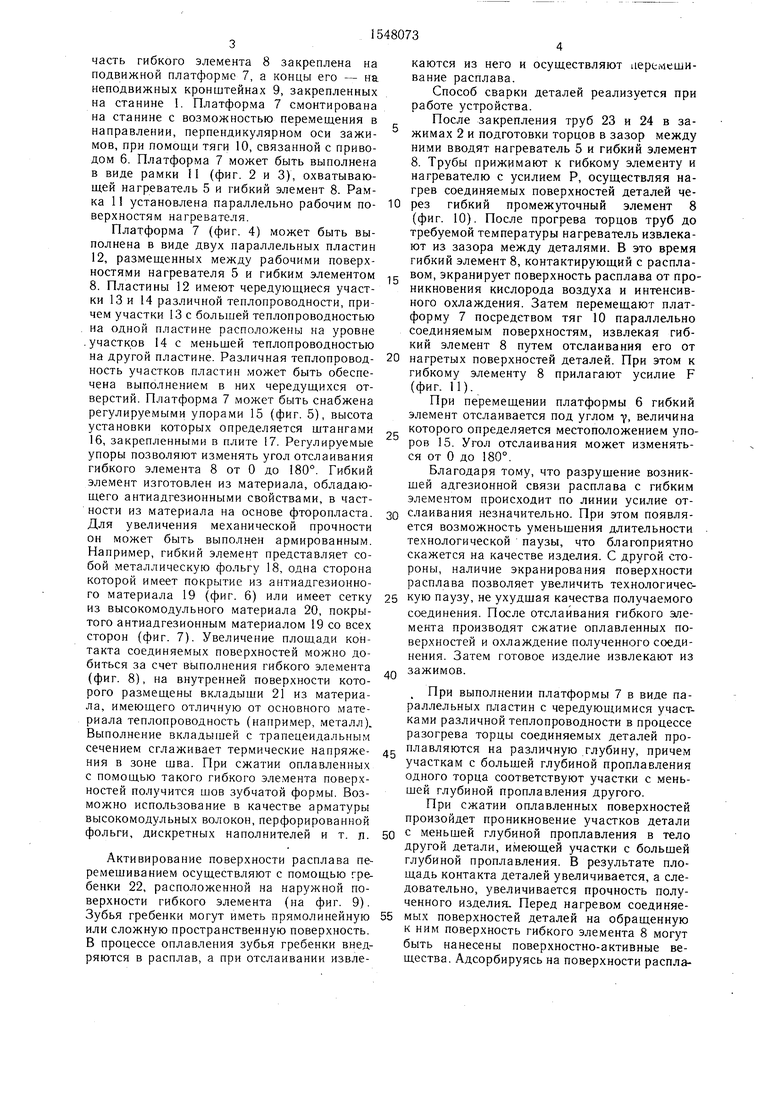

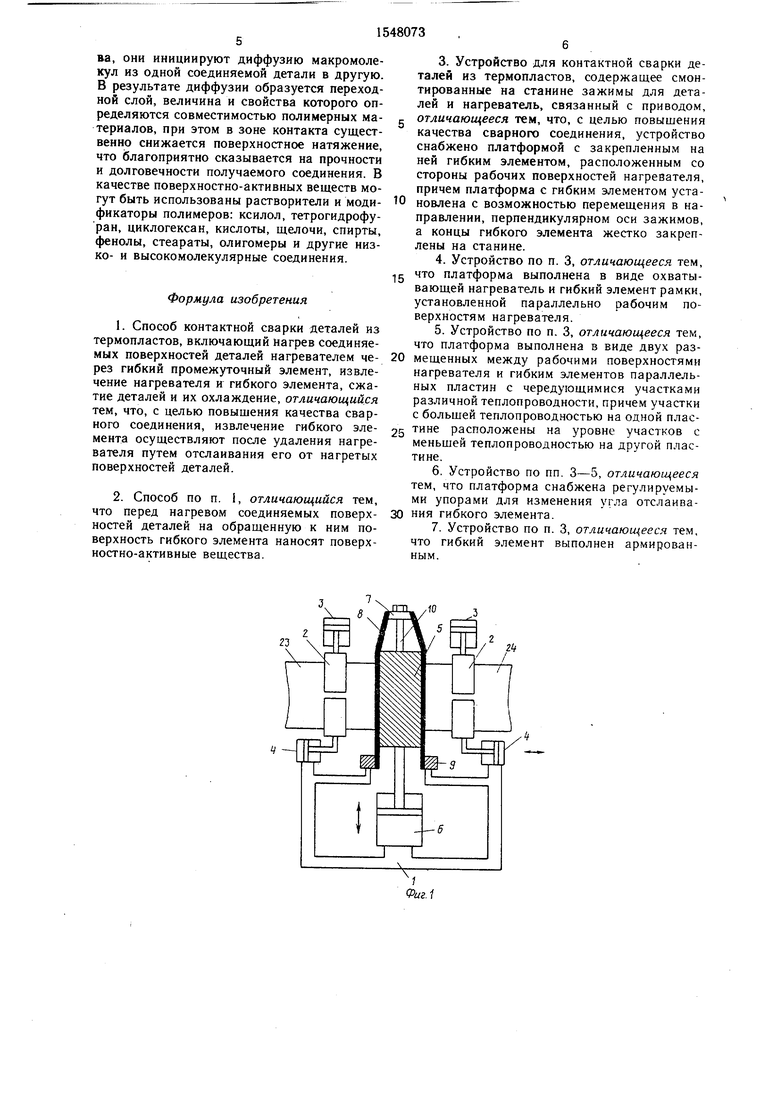

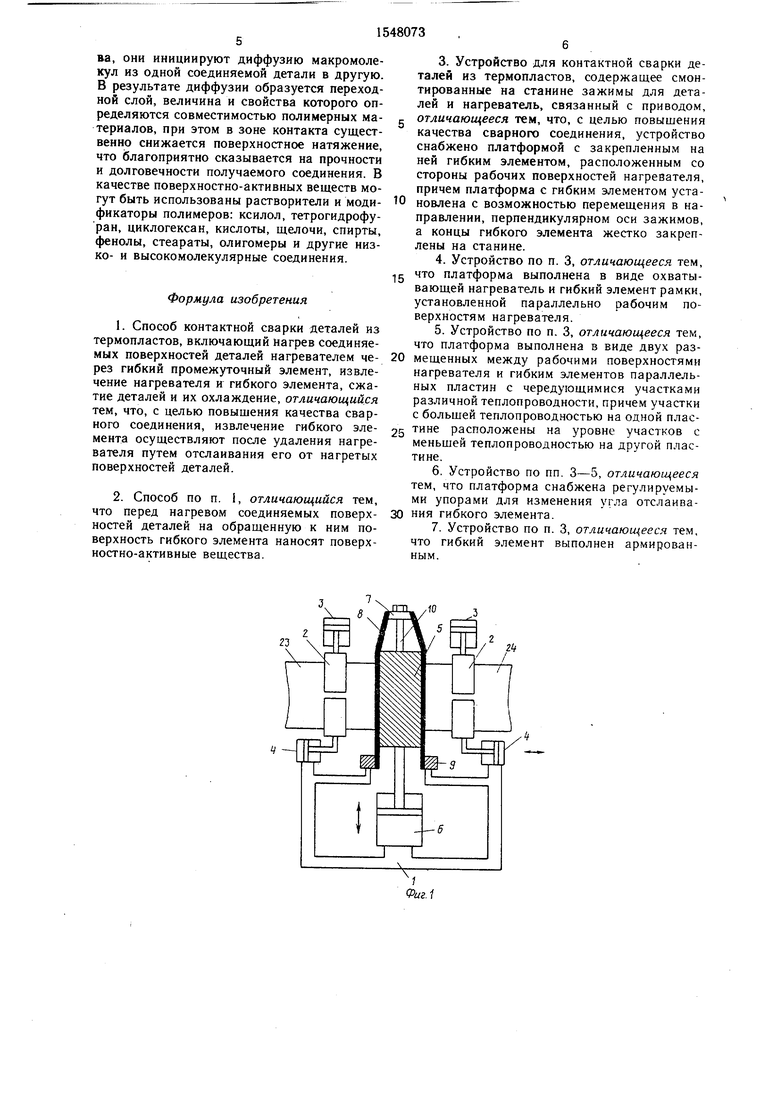

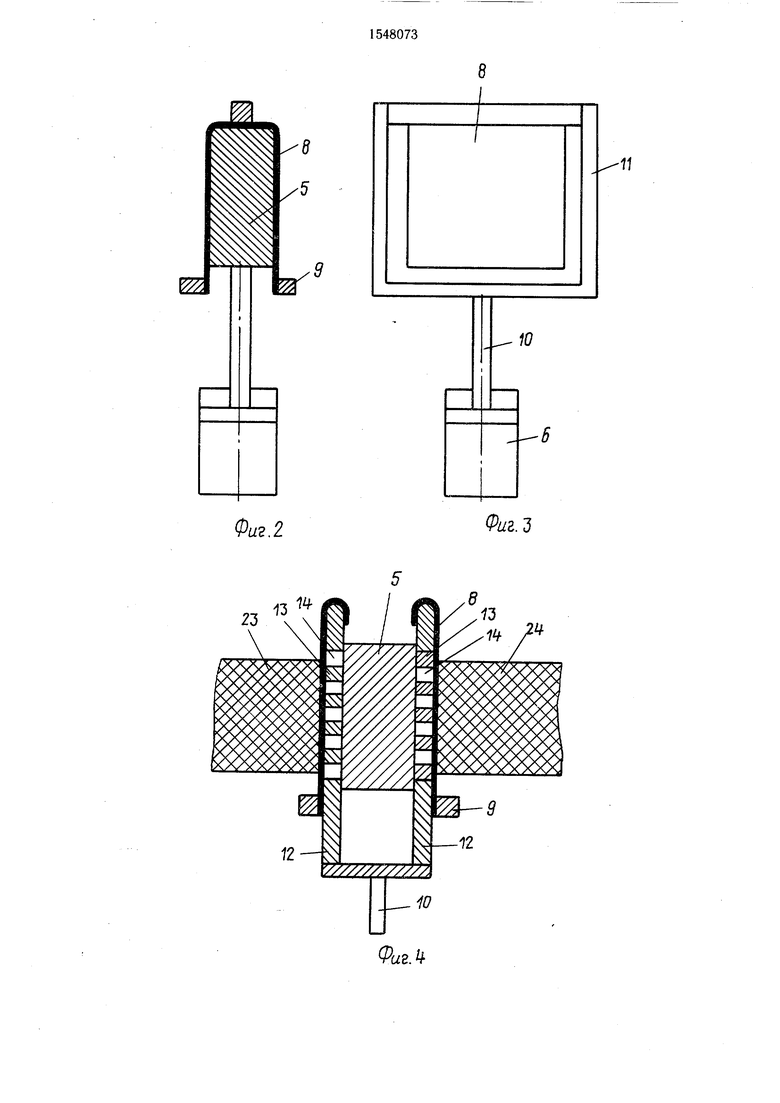

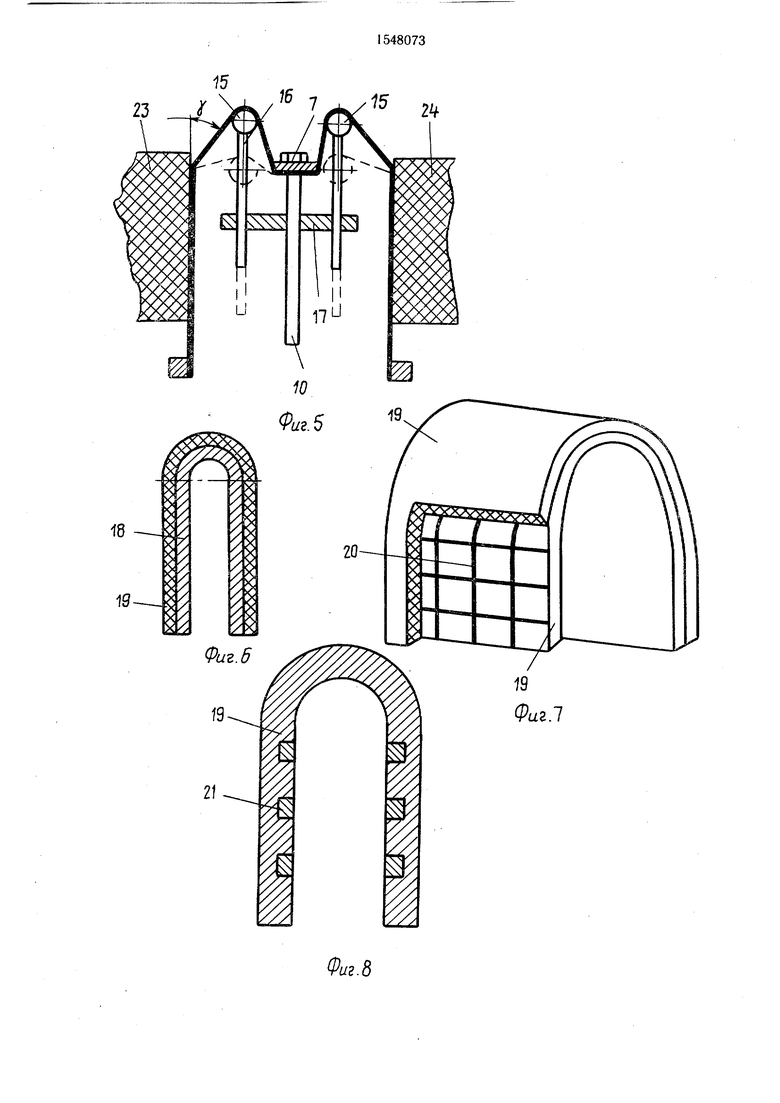

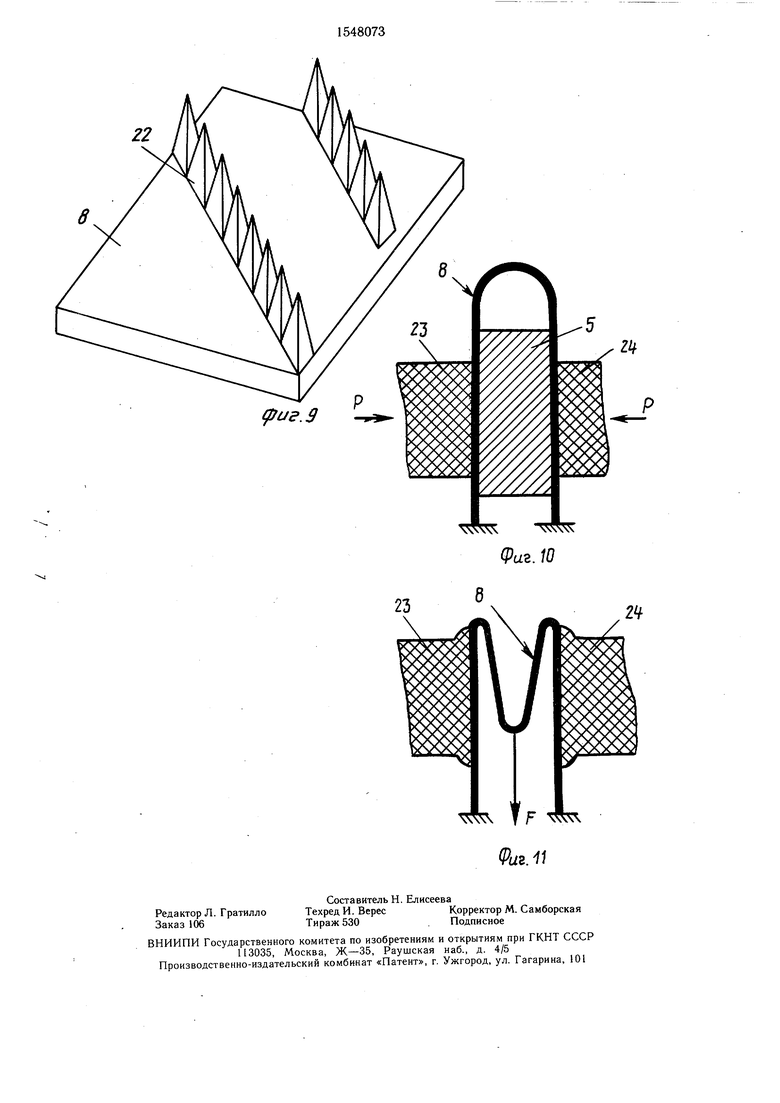

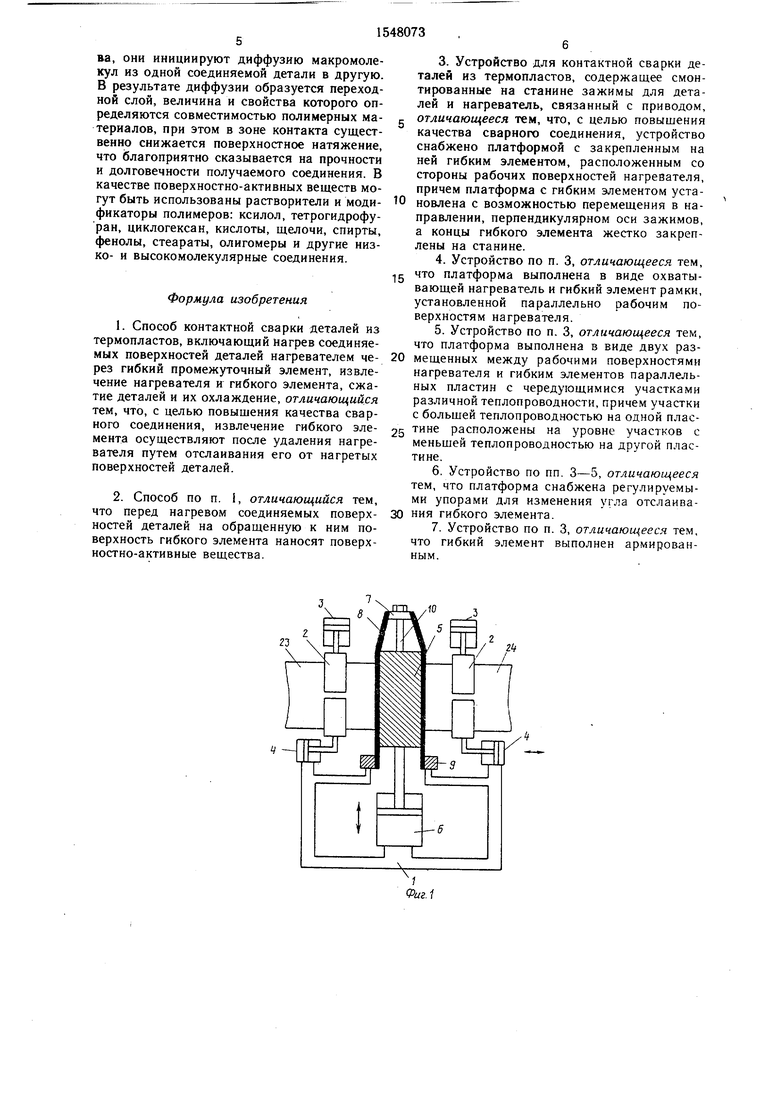

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - платформа в виде рамки, вид спереди; на фиг. 3 - то же, вид сбоку; на фиг. 4 - платформа в виде параллельных пластин; на фиг. 5 - регулируемые упоры; на фиг. 6-9 - варианты выполнения гибкого элемента; на фиг. 10 -

свариваемые детали в процессе их нагрева; на фиг. 11 - то же, в процессе извлечения гибкого элемента.

Устройство для контактной сварки деталей из термопластов содержит (фиг. 1) станину 1, на которой установлены зажимы 2 для деталей с приводами 3 для их фиксации и с приводами 4 для перемещения и прижима деталей. На станине 1 смонтированы также нагреватель 5, связанный с приводом 6, и подвижная платформа 7 с гибким элементом 8, установленным со стороны рабочих поверхностей нагревателя 5. Средняя

ел - оо о оо

10

часть гибкого элемента 8 закреплена на подвижной платформе 7, а концы его - на неподвижных кронштейнах 9, закрепленных на станине 1. Платформа 7 смонтирована на станине с возможностью перемещения в направлении, перпендикулярном оси зажимов, при помощи тяги 10, связанной с приводом 6. Платформа 7 может быть выполнена в виде рамки II (фиг. 2 и 3), охватывающей нагреватель 5 и гибкий элемент 8. Рамка 11 установлена параллельно рабочим поверхностям нагревателя.

Платформа 7 (фиг. 4) может быть выполнена в виде двух параллельных пластин 12, размещенных между рабочими поверхностями нагревателя 5 и гибким элементом 15 8. Пластины 12 имеют чередующиеся участки 13 и 14 различной теплопроводности, причем участки 13 с большей теплопроводностью на одной пластине расположены на уровне участков 14 с меньшей теплопроводностью на другой пластине. Различная теплопроводность участков пластин может быть обеспечена выполнением в них чередущихся отверстий. Платформа 7 может быть снабжена регулируемыми упорами 15 (фиг. 5), высота установки которых определяется штангами 16, закрепленными в плите 17. Регулируемые упоры позволяют изменять угол отслаивания гибкого элемента 8 от 0 до 180°. Гибкий элемент изготовлен из материала, обладающего антиадгезионными свойствами, в частности из материала на основе фторопласта. Для увеличения механической прочности он может быть выполнен армированным. Например, гибкий элемент представляет собой металлическую фольгу 18, одна сторона которой имеет покрытие из антиадгезионнокаются из него и осуществляют аеремеши- вание расплава.

Способ сварки деталей реализуется при работе устройства.

После закрепления труб 23 и 24 в зажимах 2 и подготовки торцов в зазор между ними вводят нагреватель 5 и гибкий элемент 8. Трубы прижимают к гибкому элементу и нагревателю с усилием Р, осуществляя нагрев соединяемых поверхностей деталей через гибкий промежуточный элемент 8 (фиг. 10). После прогрева торцов труб до требуемой температуры нагреватель извлекают из зазора между деталями. В это время гибкий элемент 8, контактирующий с расплавом, экранирует поверхность расплава от проникновения кислорода воздуха и интенсивного охлаждения. Затем перемещают платформу 7 посредством тяг 10 параллельно соединяемым поверхностям, извлекая гибкий элемент 8 путем отслаивания его от 20 нагретых поверхностей деталей. При этом к гибкому элементу 8 прилагают усилие F (фиг. 11).

При перемещении платформы 6 гибкий элемент отслаивается под углом -у, величина которого определяется местоположением упоров 15. Угол отслаивания может изменяться от 0 до 180°.

Благодаря тому, что разрушение возникшей адгезионной связи расплава с гибким элементом происходит по линии усилие отслаивания незначительно. При этом появляется возможность уменьшения длительности технологической паузы, что благоприятно скажется на качестве изделия. С другой стороны, наличие экранирования поверхности расплава позволяет увеличить технологичес25

30

го материала 19 (фиг. 6) или имеет сетку 25 кую паузу, не ухудшая качества получаемого

из высокомодульного материала 20, покрытого антиадгезионным материалом 19 со всех сторон (фиг. 7). Увеличение площади контакта соединяемых поверхностей можно добиться за счет выполнения гибкого элемента (фиг. 8), на внутренней поверхности которого размещены вкладыши 21 из материала, имеющего отличную от основного материала теплопроводность (например, металл). Выполнение вкладышей с трапецеидальным сечением сглаживает термические напряжения в зоне шва. При сжатии оплавленных с помощью такого гибкого элемента поверхностей получится шов зубчатой формы. Возможно использование в качестве арматуры высокомодульных волокон, перфорированной фольги, дискретных наполнителей и т. п.

40

соединения. После отслаивания гибкого элемента производят сжатие оплавленных поверхностей и охлаждение полученного соединения. Затем готовое изделие извлекают из зажимов.

При выполнении платформы 7 в виде параллельных пластин с чередующимися участками различной теплопроводности в процессе разогрева торцы соединяемых деталей про. плавляются на различную глубину, причем участкам с большей глубиной проплавления одного торца соответствуют участки с меньшей глубиной проплавления другого.

При сжатии оплавленных поверхностей произойдет проникновение участков детали

50 с меньшей глубиной проплавления в тело другой детали, имеющей участки с большей глубиной проплавления. В результате площадь контакта деталей увеличивается, а следовательно, увеличивается прочность полученного изделия. Перед нагревом соединяе50 с меньшей глубиной проплавления в тело другой детали, имеющей участки с большей глубиной проплавления. В результате площадь контакта деталей увеличивается, а следовательно, увеличивается прочность полученного изделия. Перед нагревом соединяеАктивирование поверхности расплава перемешиванием осуществляют с помощью гребенки 22, расположенной на наружной поверхности гибкого элемента (на фиг. 9). Зубья гребенки могут иметь прямолинейную 55 мых поверхностей деталей на обращенную или сложную пространственную поверхность.к ним поверхность гибкого элемента 8 могут

В процессе оплавления зубья гребенки внед- быть нанесены поверхностно-активные ве- ряются в расплав, а при отслаивании извле- щества. Адсорбируясь на поверхности распла0

каются из него и осуществляют аеремеши- вание расплава.

Способ сварки деталей реализуется при работе устройства.

После закрепления труб 23 и 24 в зажимах 2 и подготовки торцов в зазор между ними вводят нагреватель 5 и гибкий элемент 8. Трубы прижимают к гибкому элементу и нагревателю с усилием Р, осуществляя нагрев соединяемых поверхностей деталей через гибкий промежуточный элемент 8 (фиг. 10). После прогрева торцов труб до требуемой температуры нагреватель извлекают из зазора между деталями. В это время гибкий элемент 8, контактирующий с расплавом, экранирует поверхность расплава от проникновения кислорода воздуха и интенсивного охлаждения. Затем перемещают платформу 7 посредством тяг 10 параллельно соединяемым поверхностям, извлекая гибкий элемент 8 путем отслаивания его от 0 нагретых поверхностей деталей. При этом к гибкому элементу 8 прилагают усилие F (фиг. 11).

При перемещении платформы 6 гибкий элемент отслаивается под углом -у, величина которого определяется местоположением упоров 15. Угол отслаивания может изменяться от 0 до 180°.

Благодаря тому, что разрушение возникшей адгезионной связи расплава с гибким элементом происходит по линии усилие отслаивания незначительно. При этом появляется возможность уменьшения длительности технологической паузы, что благоприятно скажется на качестве изделия. С другой стороны, наличие экранирования поверхности расплава позволяет увеличить технологичес5

0

соединения. После отслаивания гибкого элемента производят сжатие оплавленных поверхностей и охлаждение полученного соединения. Затем готовое изделие извлекают из зажимов.

При выполнении платформы 7 в виде параллельных пластин с чередующимися участками различной теплопроводности в процессе разогрева торцы соединяемых деталей проплавляются на различную глубину, причем участкам с большей глубиной проплавления одного торца соответствуют участки с меньшей глубиной проплавления другого.

При сжатии оплавленных поверхностей произойдет проникновение участков детали

с меньшей глубиной проплавления в тело другой детали, имеющей участки с большей глубиной проплавления. В результате площадь контакта деталей увеличивается, а следовательно, увеличивается прочность полученного изделия. Перед нагревом соединяемых поверхностей деталей на обращенную к ним поверхность гибкого элемента 8 могут

ва, они инициируют диффузию макромолекул из одной соединяемой детали в другую. В результате диффузии образуется переходной слой, величина и свойства которого определяются совместимостью полимерных материалов, при этом в зоне контакта существенно снижается поверхностное натяжение, что благоприятно сказывается на прочности и долговечности получаемого соединения. В качестве поверхностно-активных веществ могут быть использованы растворители и модификаторы полимеров: ксилол, тетрогидрофу- ран, циклогексан, кислоты, щелочи, спирты, фенолы, стеараты, олигомеры и другие низко- и высокомолекулярные соединения.

Формула изобретения

1. Способ контактной сварки деталей из термопластов, включающий Нагрев соединяе4.Устройство по п. 3, отличающееся тем, 1g что платформа выполнена в виде охватывающей нагреватель и гибкий элемент рамки, установленной параллельно рабочим поверхностям нагревателя.

5.Устройство по п. 3, отличающееся тем, что платформа выполнена в виде двух размых поверхностей деталей нагревателем че- 20 мещенных между рабочими поверхностями

рез гибкий промежуточный элемент, извлечение нагревателя и гибкого элемента, сжатие деталей и их охлаждение, отличающийся тем, что, с целью повышения качества сварного соединения, извлечение гибкого элемента осуществляют после удаления нагревателя путем отслаивания его от нагретых поверхностей деталей.

2. Способ по п. I, отличающийся тем, что перед нагревом соединяемых поверхностей деталей на обращенную к ним поверхность гибкого элемента наносят поверхностно-активные вещества.

нагревателя и гибким элементов параллельных пластин с чередующимися участками различной теплопроводности, причем участки с большей теплопроводностью на одной плас- 25 тине расположены на уровне участков с меньшей теплопроводностью на другой пластине.

6.Устройство по пп 3-5, отличающееся тем, что платформа снабжена регулируемыми упорами для изменения угла отслаива30 ния гибкого элемента.

7.Устройство по п. 3, отличающееся тем, что гибкий элемент выполнен армированным.

3.Устройство для контактной сварки деталей из термопластов, содержащее смонтированные на станине зажимы для деталей и нагреватель, связанный с приводом, отличающееся тем, что, с целью повышения качества сварного соединения, устройство снабжено платформой с закрепленным на ней гибким элементом, расположенным со стороны рабочих поверхностей нагревателя, причем платформа с гибким элементом установлена с возможностью перемещения в направлении, перпендикулярном оси зажимов, а концы гибкого элемента жестко закреплены на станине.

4.Устройство по п. 3, отличающееся тем, g что платформа выполнена в виде охватывающей нагреватель и гибкий элемент рамки, установленной параллельно рабочим поверхностям нагревателя.

5.Устройство по п. 3, отличающееся тем, что платформа выполнена в виде двух раз0

0 мещенных между рабочими поверхностями

нагревателя и гибким элементов параллельных пластин с чередующимися участками различной теплопроводности, причем участки с большей теплопроводностью на одной плас- тине расположены на уровне участков с меньшей теплопроводностью на другой пластине.

6.Устройство по пп 3-5, отличающееся тем, что платформа снабжена регулируемыми упорами для изменения угла отслаивания гибкого элемента.

7.Устройство по п. 3, отличающееся тем, что гибкий элемент выполнен армированным.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 1970 |

|

SU274911A1 |

| Электрический инфракрасный излучатель для сварки деталей из полимерных материалов | 1982 |

|

SU1077806A1 |

| Нагреватель для стыковой контактной сварки труб из термопластов | 1978 |

|

SU763121A1 |

| Способ сварки деталей из термопластов | 1984 |

|

SU1219402A1 |

| Нагреватель для стыковой контактной сварки труб из термопластов | 1978 |

|

SU753663A1 |

| СПОСОБ СВАРКИ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВЫХ ЭЛЕМЕНТОВ | 2006 |

|

RU2312767C2 |

| Способ стыковой сварки деталей из термопластов | 1988 |

|

SU1558696A1 |

| Способ контактно-тепловой сварки полимерных материалов | 1982 |

|

SU1063613A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПРЯЖЕНИЯ ПИТАНИЯ ЗАКЛАДНЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ ЭЛЕКТРОМУФТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2317204C2 |

| Нагреватель для стыковой сварки труб из термопластов | 1986 |

|

SU1419909A1 |

Изобретение относится к области сварки пластмасс и может быть использовано при контактно-тепловой сварке деталей из термопластов. Цель - повышение качества сварного соединения. Для этого в способе контактной сварки деталей из термопластов извлечение гибкого элемента осуществляют после удаления нагревателя путем отслаивания его от нагретых поверхностей деталей. Перед нагревом соединяемых поверхностей деталей на обращенную к ним поверхность гибкого элемента наносят поверхностно-активные вещества. Устройство для сварки деталей из термопластов снабжено платформой с закрепленным на ней гибким элементом, расположенным со стороны рабочих поверхностей нагревателя. Платформа с гибким элементом установлена с возможностью перемещения в направлении, перпендикулярном оси зажимов. Концы гибкого элемента жестко закреплены на станине. Кроме того, платформа выполнена в виде охватывающей нагреватель и гибкий элемент рамки, установленной параллельно рабочим поверхностям нагревателя. Платформа выполнена в виде двух размещенных между рабочими поверхностями нагревателя и гибким элементом параллельных пластин с чередующимися участками различной теплопроводности. Участки с большей теплопроводностью на одной пластине расположены на уровне участков с меньшей теплопроводностью на другой пластине. Платформа снабжена регулируемыми упорами для изменения угла отслаивания гибкого элемента. Гибкий элемент выполнен армированным. 2 с. и 5 з.п. ф-лы, 11 ил.

24

Фиг. 2

23

13

№

-Я

ю

Фиг.З

ФигЛ

23

Фиг.8

24

22

в

Ik

Фиг. Ю

д

&

F

| Тростянская Е | |||

| Б | |||

| и др | |||

| Сварка пластмасс | |||

| М.: Машиностроение, 1967, с | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Станок для контактной стыковой сварки материалов | 1956 |

|

SU107323A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1990-03-07—Публикация

1987-12-24—Подача