(54) УСТРОЙСТВО ДЛЯ ПОДАЧИ ЗАГОТОВОК ПРОТЕКТОРОВ К СБОРОЧНОМУ БАРАБАНУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для хранения и подачи заготовок протекторов к сборочному барабану | 1983 |

|

SU1102683A1 |

| Устройство для хранения и подачи штучных заготовок | 1982 |

|

SU1080999A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЗАГОТОВОК ПРОТЕКТОРОВ К СБОРОЧНОМУ БАРАБАНУ | 1979 |

|

SU860404A1 |

| Устройство для хранения протекторов | 1977 |

|

SU668182A1 |

| Устройство для сборки велосипедных покрышек | 1983 |

|

SU1136950A1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ ЗАГОТОВОК ЛЕНТОЧНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2039657C1 |

| Устройство для подачи эластичного ленточного материала на сборочный барабан агрегата для изготовления пневматических шин | 1981 |

|

SU1008129A1 |

| Устройство для подачи заготовок покрышки к сборочному барабану | 1982 |

|

SU1111876A1 |

| Устройство для питания сборочного станка материалами | 1987 |

|

SU1419913A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЗАГОТОВОК ПРОТЕКТОРОВ НА СБОРОЧНЫЙ БАРАБАН | 1984 |

|

SU1142989A1 |

1

Изобретение относится к устройствам, питающим сборочные станки листовыми заготовками (протекторами, боковинами и т. п.) и может быть, применено в шинной промышленности при сборке покрышек пневматических шин.

Известно устройство для хранения и подачи заготовок протекторов к сборочному барабану, содержаш,ее накопитель с лотками, имеющими возможность вертикального перемещения, станину, смонтированный на ней рольганг и механизм подачи протекторов к сборочному барабану и их приводы 1.

Недостатком устройства является то, что оно сложно по конструкции и не обеспечивает стабильности и точной подачи заготовок к сборочному барабану. Кроме того, известное устройство невозможно применить для автоматической подачи нескольких заготовок к многоместному барабану.

Известно также устройство для подачи заготовок протекторов к сборочному барабану, содержащее два питателя с этажно расположенными поддонами для заготовок протекторов и защелками для фиксации поддонов, первый из которых установлен по торцу сборочного барабана, механизм для перемещения поддонов в горизонтальной плоскости в виде силовых цилиндров с закрепленными на их штоках ползунами и направляющих для поддонов и привод для вертикального шагового перемещения поддонов, являющееся наиболее близким по технической сути и достигаемому результату к предлагаемому 2.

Недостатками этого устройства является невысокая его производительность в связи с тем, что питатели расположены по обоим торцам сборочного барабана, а между ними располагается механизм для перемещения поддонов в горизонтальной плоскости и механизм для . подачи заготовок протекторов с поддонов на сборочный барабан. Для подачи заготовки на сборочный барабан механизм для перемещения поддонов выдвигает один из них и устанавливает напротив сборочного барабана, а затем уже с этого поддона заготовка механизмом для подачи заготовок протекторов передается на сборочный барабан. Все это снижает производительность устройства. Кроме этого, на

питателях имеется количество защелок, соответствующее количеству поддонов, что также ведет к снижению производительности устройства, так как затрачивается время на их срабатывание.

Целью изобретения является повыщение производительности устройства.

Поставленная цель достигается тем, что устройство для подачи заготовок протекторов к сборочному барабану, содержащее два питателя с этажно расположенными поддонами для заготовок протекторов и защелками для фиксации поддонов, первый из которых установлен по торцу сборочного барабана, механизм для перемещения поддонов в горизонтальной плоскости в виде силовых цилиндров с закрепленными на их штоках ползунами и направляющих для поддонов и привод для вертикального шагового перемещения поддонов, согласно изобретению снабжено дополнительным механизмом для перемещения поддонов в горизонтальной плоскости в противоположном направлении по сравнению с перемещением, имеющимся механизмом, причем защелки первого питателя смонтированы на уровне его нижнего поддона, второй питатель установлен рядом с первым, а имеющийся механизм для перемещения поддонов в горизонтальной плоскости расположен под перв.ым питателем.

Поставленная цель достигается также и тем, что защелки на втором питателе смонтированы на уровне его нижнего поддона в одной горизонтальной плоскости с защелками первого питателя.

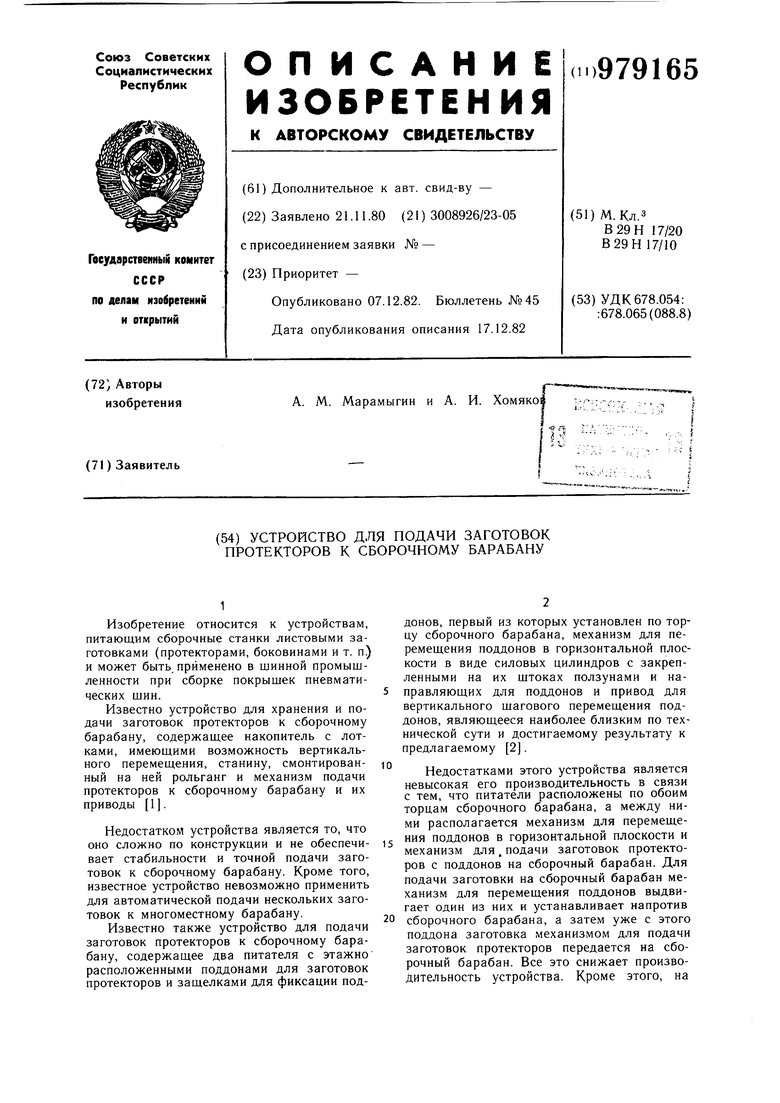

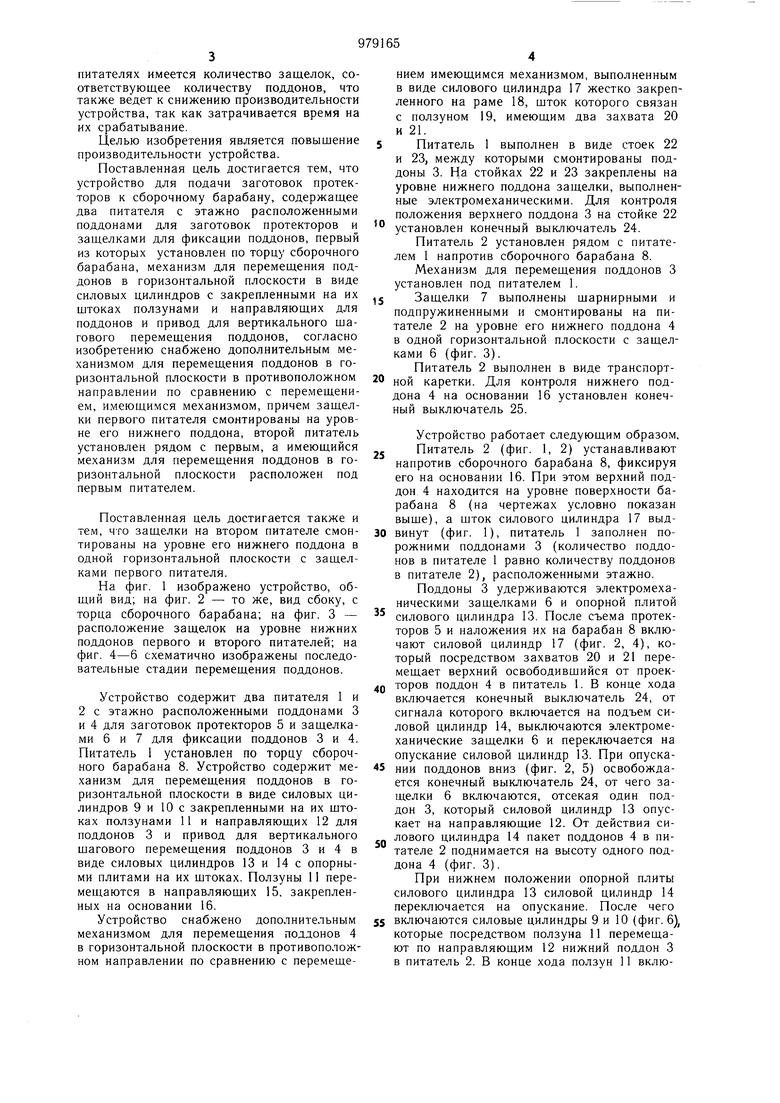

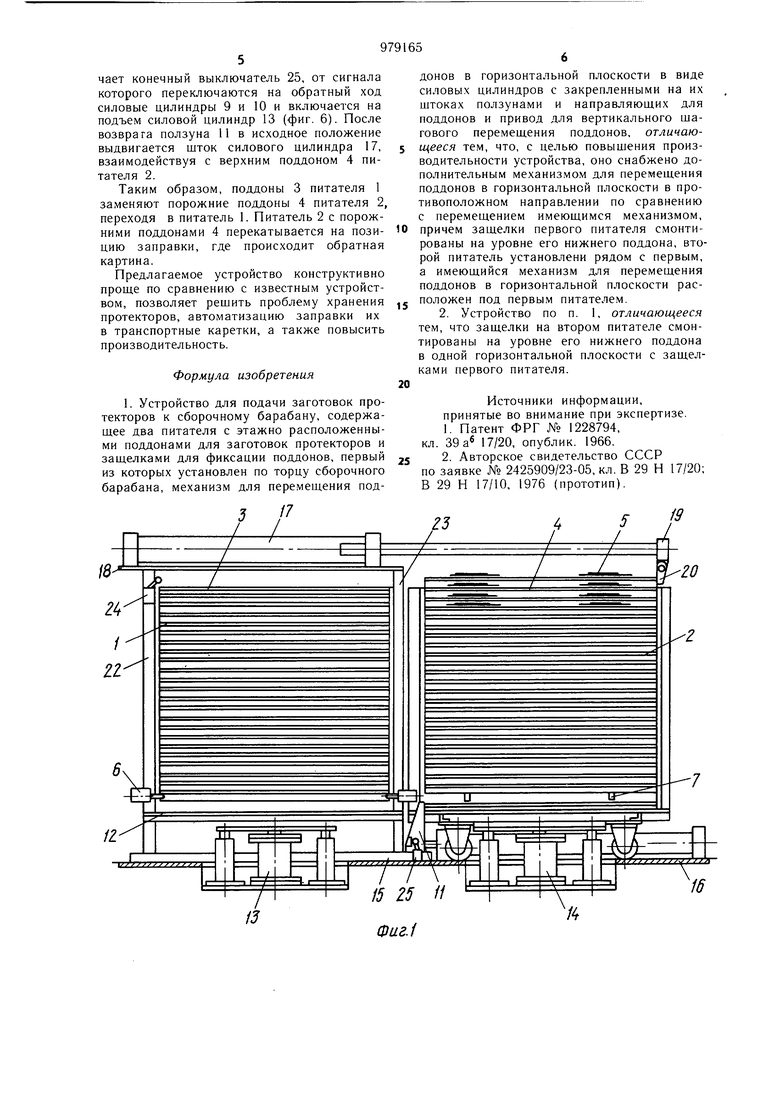

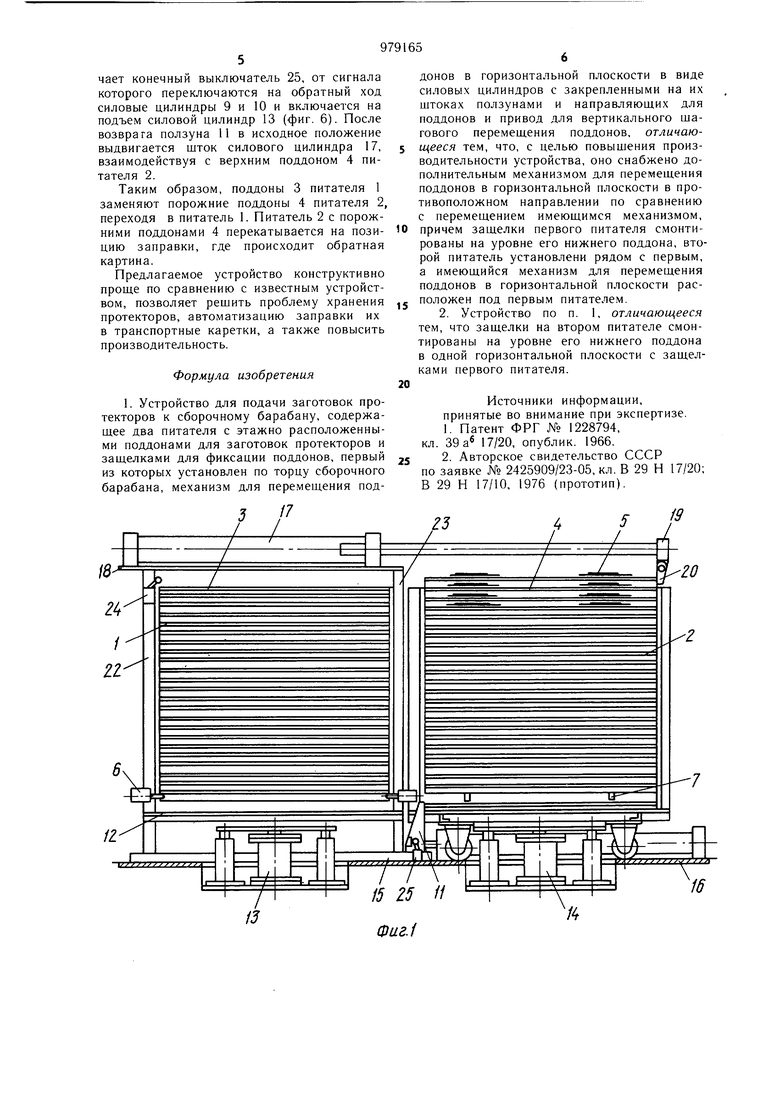

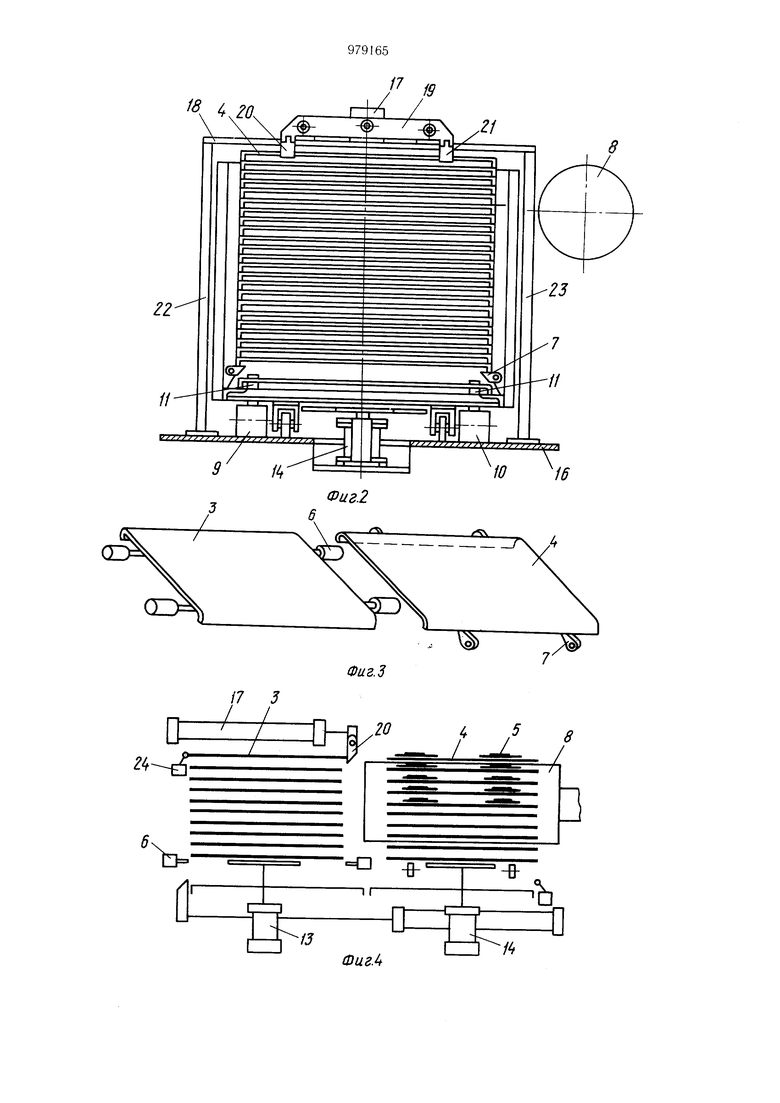

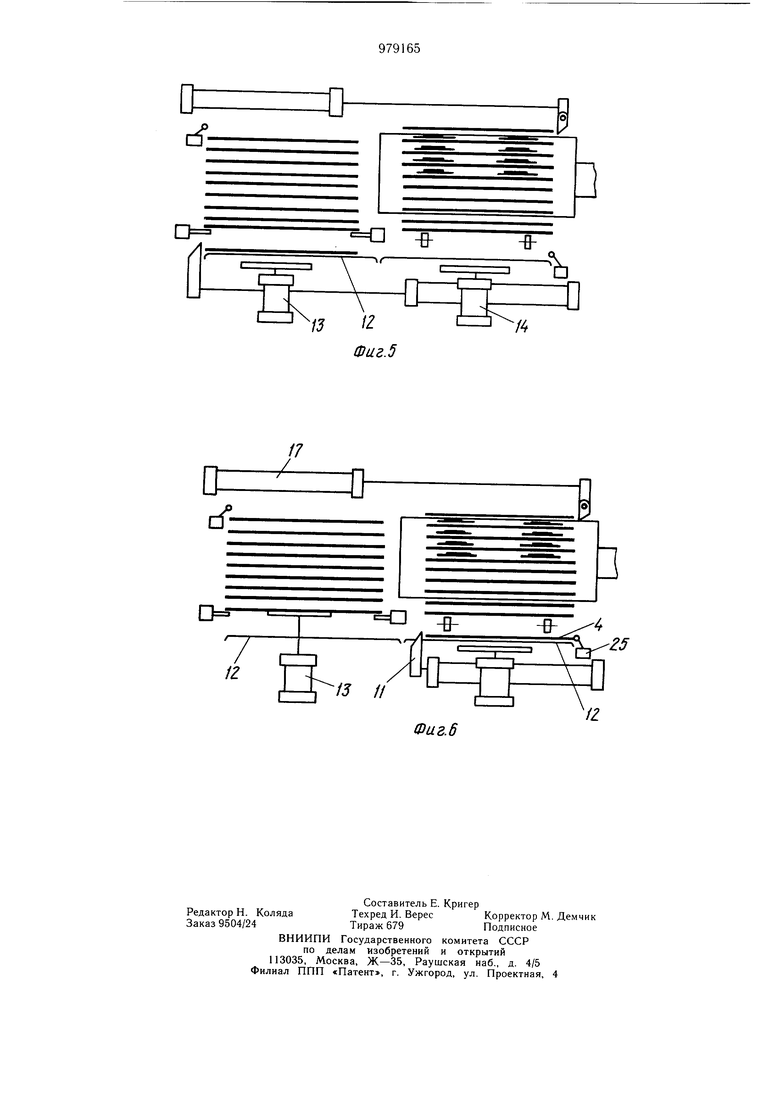

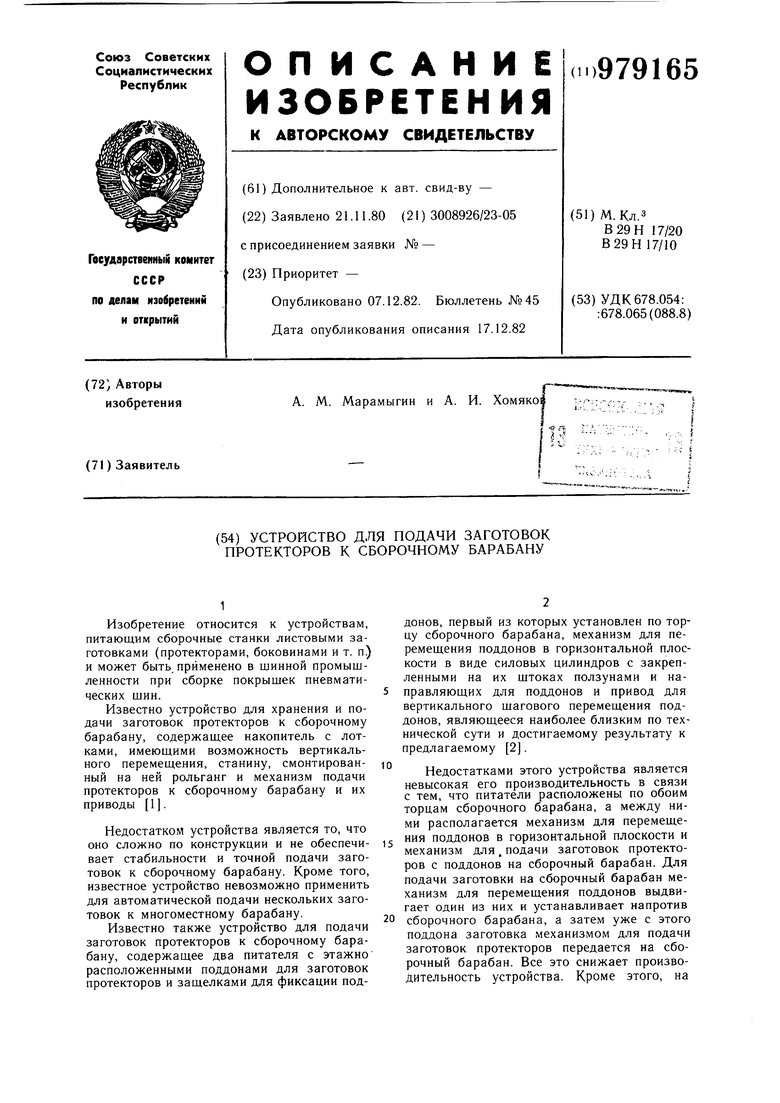

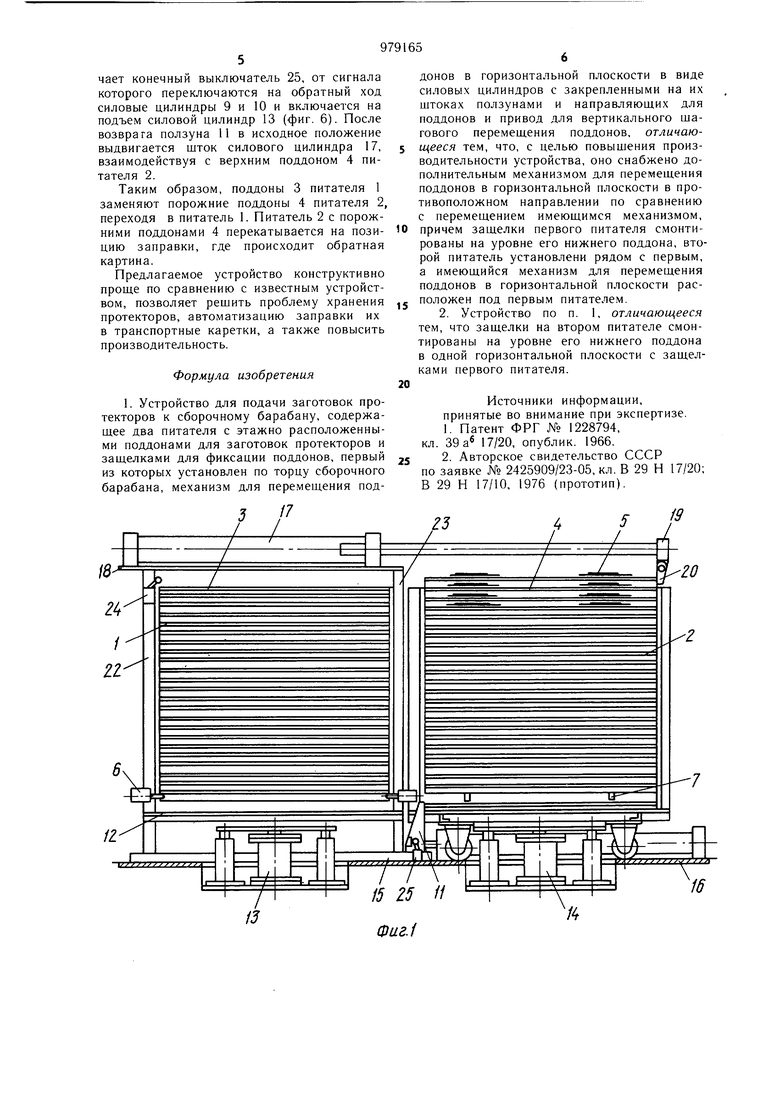

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид сбоку, с торца сборочного барабана; на фиг. 3 - расположение защелок на уровне нижних поддонов первого и второго питателей; на фиг. 4-6 схематично изображены последовательные стадии перемещения поддонов.

Устройство содержит два питателя 1 и 2 с этажно расположенными поддонами 3 и 4 для заготовок протекторов 5 и защелками 6 и 7 для фиксации поддонов 3 и 4. Питатель 1 установлен по торцу сборочного барабана 8. Устройство содержит механизм для перемещения поддонов в горизонтальной плоскости в виде силовых цилиндров 9 и 10 с закрепленными на их щтоках ползунами 11 и направляющих 12 для поддонов 3 и привод для вертикального щагового перемещения поддонов 3 и 4 в виде силовых цилиндров 13 и 14 с опорными плитами на их щтоках. Ползуны 11 перемещаются в направляющих 15, закрепленных на основании 16.

Устройство снабжено дополнительным механизмом для перемещения поддонов 4 в горизонтальной плоскости в противоположном направлении по сравнению с перемещением имеющимся механизмом, выполненным в виде силового цилиндра 17 жестко закрепленного на раме 18, щток которого связан с ползуном 19, имеющим два захвата 20 и 21.

Питатель 1 выполнен в виде стоек 22 и 23, между которыми смонтированы поддоны 3. На стойках 22 и 23 закреплены на уровне нижнего поддона защелки, выполненные электромеханическими. Для контроля положения верхнего поддона 3 на стойке 22

установлен конечный выключатель 24.

Питатель 2 установлен рядом с питателем 1 напротив сборочного барабана 8.

Механизм для перемещения поддонов 3 установлен под питателем 1.

Защелки 7 выполнены шарнирными и подпружиненными и смонтированы на питателе 2 на уровне его нижнего поддона 4 в одной горизонтальной плоскости с защелками 6 (фиг. 3).

Питатель 2 выполнен в виде транспортной каретки. Для контроля нижнего поддона 4 на основании 16 установлен конечный выключатель 25.

Устройство работает следующим образом,

Питатель 2 (фиг. 1, 2) устанавливают напротив сборочного барабана 8, фиксируя его на основании 16. При этом верхний поддон 4 находится на уровне поверхности барабана 8 (на чертежах условно показан выще), а щток силового цилиндра 17 выдвинут (фиг. 1), питатель 1 заполнен порожними поддонами 3 (количество поддонов в питателе 1 равно количеству поддонов в питателе 2), расположенными этажно.

Поддоны 3 удерживаются электромеханическими защелками 6 и опорной плитой

силового цилиндра 13. После съема протекторов 5 и наложения их на барабан 8 включают силовой цилиндр 17 (фиг. 2, 4), который посредством захватов 20 и 21 перемещает верхний освободивщийся от проекторов поддон 4 в питатель 1. В конце хода включается конечный выключатель 24, от сигнала которого включается на подъем силовой цилиндр 14, выключаются электромеханические защелки 6 и переключается на опускание силовой цилиндр 13. При опускаНИИ поддонов вниз (фиг. 2, 5) освобождается конечный выключатель 24, от чего защелки 6 включаются, отсекая один поддон 3, который силовой цилиндр 13 опускает на направляющие 12. От действия силового цилиндра 14 пакет поддонов 4 в питателе 2 поднимается на высоту одного поддона 4 (фиг. 3).

При нижнем положении опорной плиты силового цилиндра 13 силовой цилиндр 14 переключается на опускание. После чего

включаются силовые цилиндры 9 и 10 (фиг. 6), которые посредством ползуна 11 перемещают по направляющим 12 нижний поддон 3 в питатель 2. В конце хода ползун 11 включает конечный выключатель 25, от сигнала которого переключаются на обратный ход силовые цилиндры 9 и 10 и включается на подъем силовой цилиндр 13 (фиг. 6). После возврага ползуна 11 в исходное положение выдвигается шток силового цилиндра 17, взаимодействуя с верхним поддоном 4 питателя 2. Таким образом, поддоны 3 питателя 1 заменяют порожние поддоны 4 питателя 2, переходя в питатель 1. Питатель 2 с порожними поддонами 4 перекатывается на позицию заправки, где происходит обратная картина. Предлагаемое устройство конструктивно проще по сравнению с известным устройством, позволяет решить проблему хранения протекторов, автоматизацию заправки их в транспортные каретки, а также повысить производительность. Формула изобретения 1. Устройство для подачи заготовок протекторов к сборочному барабану, содержаш,ее два питателя с этажно расположенными поддонами для заготовок протекторов и защелками для фиксации поддонов, первый из которых установлен по торцу сборочного барабана, механизм для перемещения подДОНОВ в горизонтальной плоскости в виде силовых цилиндров с закрепленными на их штоках ползунами и направляющих для поддонов и привод для вертикального шагового перемещения поддонов, отличающееся тем, что, с целью повышения производительности устройства, оно снабжено дополнительным механизмом для перемещения поддонов в горизонтальной плоскости в противоположном направлении по сравнению с перемещением имеющимся механизмом, причем защелки первого питателя смонтированы на уровне его нижнего поддона, второй питатель установлени рядом с первым, а имеющийся механизм для перемещения поддонов в горизонтальной плоскости расположен под первым питателем. 2. Устройство по п. 1, отличающееся тем, что защелки на втором питателе смонтированы на уровне его нижнего поддона в одной горизонтальной плоскости с защелками первого питателя. Источники информации, принятые во внимание при экспертизе. 1 Патент ФРГ № 1228794, кл. 39 а 17/20, опублик. 1966. 2. Авторское свидетельство СССР по заявке № 2425909/23-05, кл. В 29 Н 17/20; В 29 Н 17/10, 1976 (прототип).

/7

/ /

а

/5

S/5

24- /

ггЬ

13

-7 8, 4 /, /

19

ФигЛ

/7

/

D:

1Z

vj //

-g:

Фиг. 6

Авторы

Даты

1982-12-07—Публикация

1980-11-21—Подача