1

Изобретение относится к промышленности строительных материалов, в частности к оборудованию заводов стеклянного волокна, выпускающих минеральные и стеклянные волокна различн14х типов.

Известен фильерный питатель, В1слючающий корпус коробчатой формы с приемным патрубком, распределительной решеткой, фильерной пластиной и токоподводами 1 J.

В процессе работы таких питателей вследствие теплового, механического и химического воздействия расплава на материал фильерной пластины, ,5 фильеры увеличиваются в диаметре. Увеличение диаметра фильер ухудшает качество получаемых волокон и нитей и приводит в негодность питатель. Кроме этого, в виду хорошей смачивае-20 моЬти материалов, из которых изготавливается фильерная пластина питателя, поверхность в местах выхода струи расплава заплывает, что приводит к

вынужденным простоям п работе. Применяемое удлинение-в одной точке буртика фильеры является эфс ктивным сред-, ством борьбы с заплыванием. Однако это дает обрывность нити за счет недостаточного нагрева заостренной части буртика.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для получения струй расплава, включаю11ее коробчатый корпус с приемным патрубком и установленный в корпусе формователь струй, выполненный в виде установленных с зазором вертикальных пластин, соединенных попарно внизу конусным выступом л.

Недостатком устройства является то, что малейшая неточность выполнения полых конусных выступов, устроенных в попарных соединениях пластин, приводит к существенной разнице температуры их разогрева проходяидим через них электрическим током, что, в свою очередь, приводит к формованию стекащих с них струй разной толщины а это отрицательно влияет на качество продукции в целом.

Целью изобретения является улучшение качества получаемого волокна,

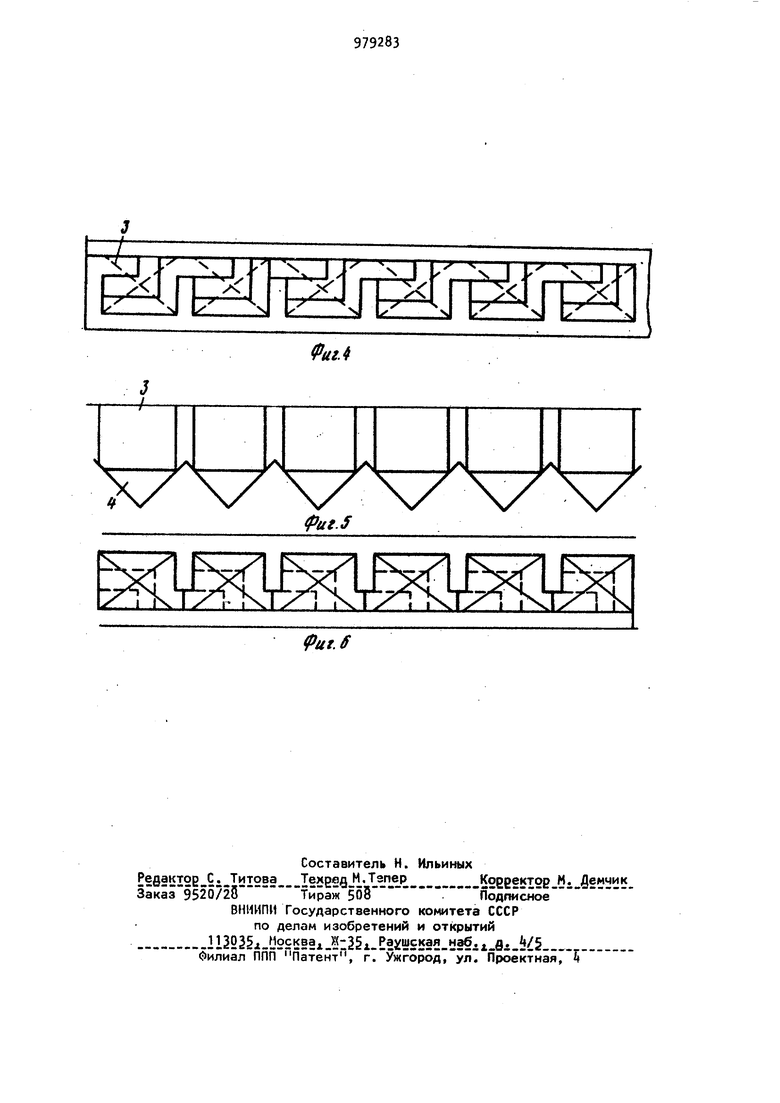

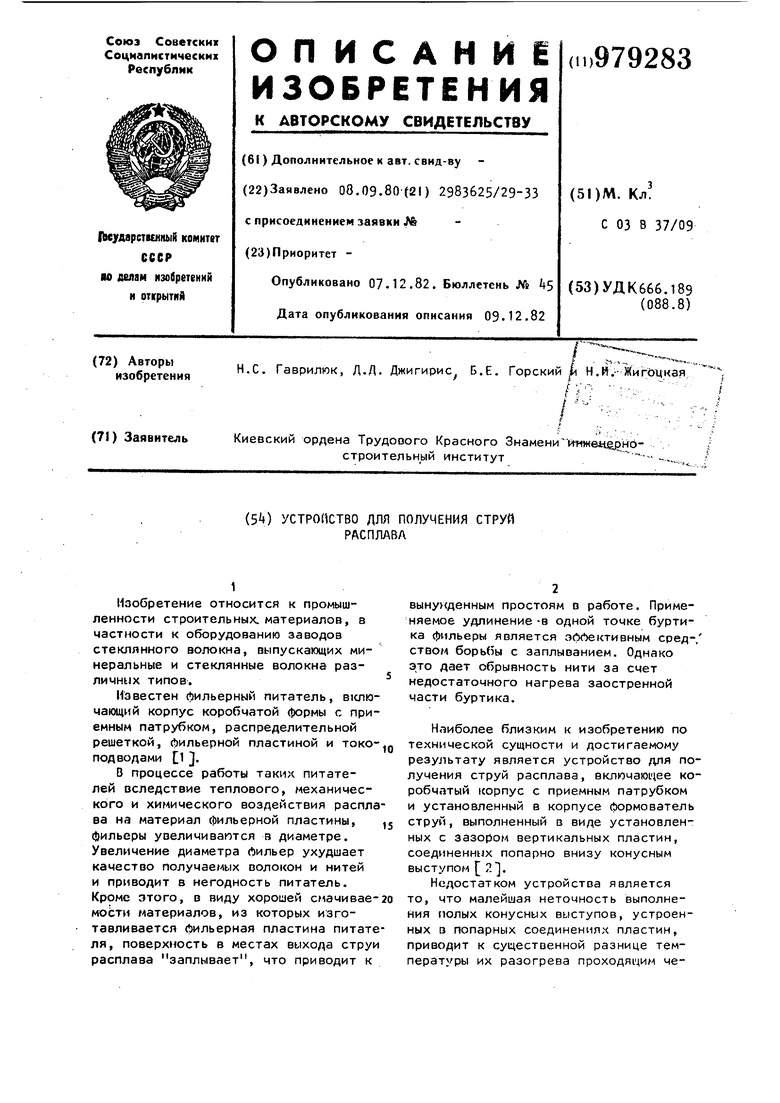

Поставленная цель достигается тем, что в устройстве для получения струй расплава, включающем коробчатый корпус с приемным патрубком и установленный в корпусе формователь струй, выполненный в виде установленных с зазором вертикальных пластин, соединенных попарно внизу конусным выступом, вертикальные пластины выполнены в сечении профильными, а конусные выступы расположены на 1/3 ширины одной пластины и 2/3 ширины последующей.

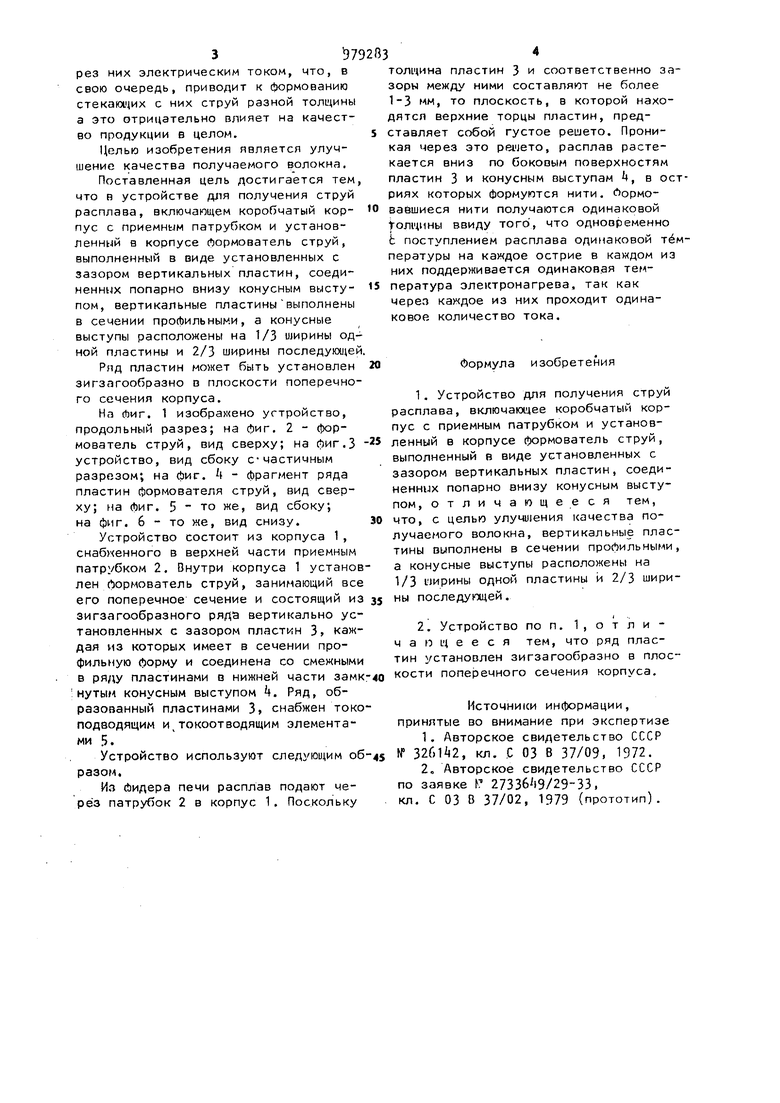

Ряд пластин может быть установлен зигзагообразно в плоскости поперечного сечения корпуса.

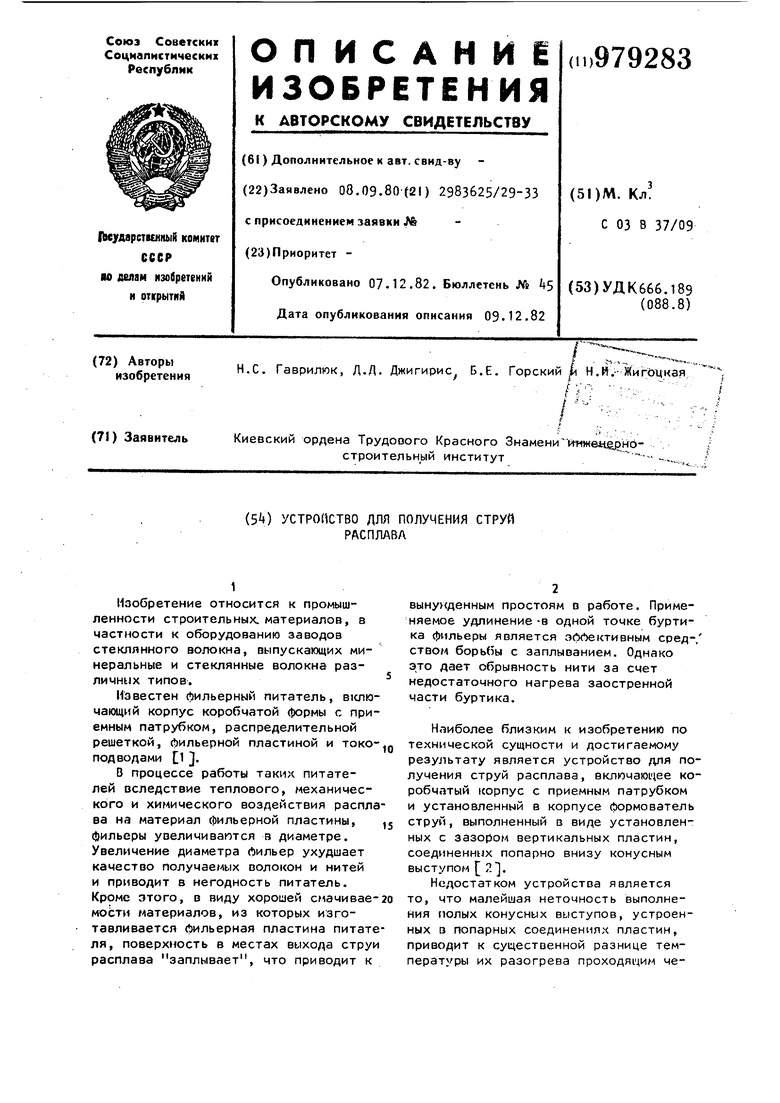

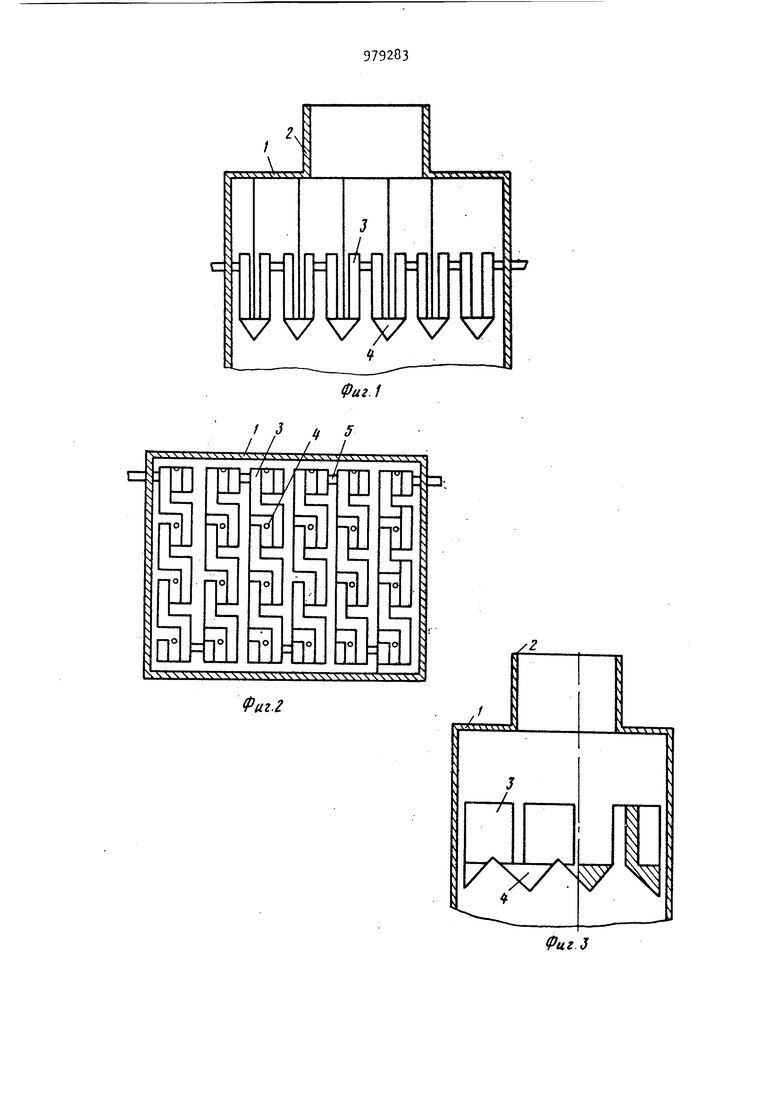

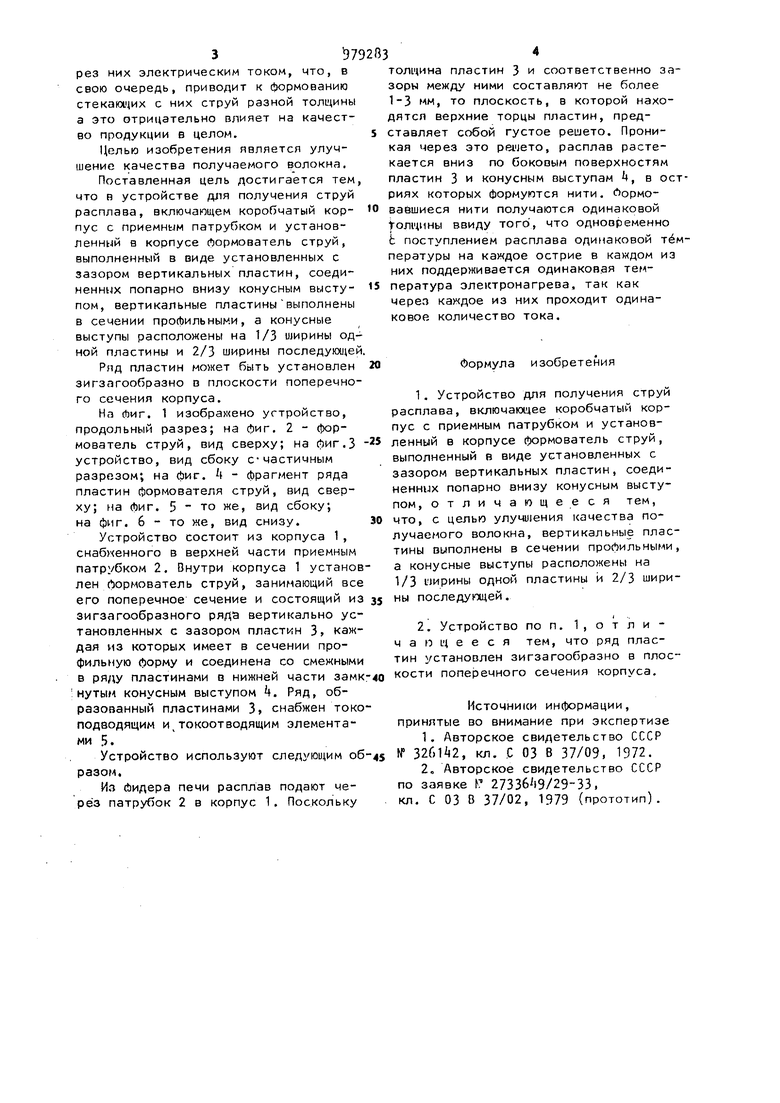

На Фиг. 1 изображено устройство, продольный разрез; на фиг. 2 - формователь струй, вид сверху; на фиг.З устройство, вид сбоку с-частичным разрезом; на фиг. k - фрагмент ряда пластин формователя струй, вид сверху; на фиг. 5 то же, вид сбоку; на фиг. 6 - то же, вид снизу.

Устройство состоит из корпуса 1, снаб хенного в верхней части приемным патрубком 2. Внутри корпуса 1 установлен Лормователь струй, занимающий все его поперечное сечение и состоящий из зигзагообразного ряда вертикально устанопленных с зазором пластин 3 каждая из которых имеет в сечении профильную форму и соединена со смежными в ряду пластинами в нижней части замкнутым конусным выступом . Ряд, образованный пластинами 3 снабжен токоподводящим и токоотводящим элементами и.

Устройство используют следующим образом,

Иа Фидера печи расплав подают через патрубок 2 в корпус 1. Поскольку

толщина пластин 3 и соответственно зазоры между ними составляют не более 1-3 мм, то плоскость, в которой находятся верхние торцы пластин, представляет собой густое решето. Проникая через это peijeTO, расплав растекается вниз по боковым поверхностям пластин 3 и конусным выступам , в остриях которых формуются нити. Лормоаавшиеся нити получаются одинаковой УОЛЩИНЫ ввиду того , что одновременно t поступлением расплава одинаковой температуры на каждое острие в каждом из них поддерживается одинаковая теипература электронагрева, так как череп каждое из них проходит одинаковое количество тока.

Формула изобретения

1.Устройство для получения струй расплава, включающее коробчатый корпус с приемным патрубком и установленный в корпусе формователь струй, выполненный в виде установленных с зазором вертикальных пластин, соединенных попарно внизу конусным выступом, отличающееся тем,

что, с целью улучи1ения качества получаемого волокна, вертикальные пластины выполнены в сечении профильными, а конусные выступы расположены на 1/3 ширины одной пластины и 2/3 ширины последующей.

2.Устройство по п. 1, о т л и чающееся тем, что ряд пластин установлен зигзагообразно в плоскости попе;эечного сечения корпуса.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 326Й2, кл. С 03 В 37/09, 1972.

2„ Авторское свидетельство СССР по заявке 27336 19/29-33. кл. С 03 В 37/02, 1979 (прототип).

. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения струй расплава | 1979 |

|

SU850624A1 |

| Фидер стекловаренной печи | 1980 |

|

SU937366A1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2391299C1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2395467C2 |

| МНОГОФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 2009 |

|

RU2407711C1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2385298C1 |

| МНОГОФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 1993 |

|

RU2087435C1 |

| Устройство для изготовления волокна из минерального расплава | 1980 |

|

SU893909A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| Устройство для получения штапельного волокна | 1981 |

|

SU984998A1 |

VVVXVV

f 3 If 5

I / / I

Фиг.г

Фиг 5

VI 1. v I i ;x I j I u I f XI и

;2|псщ 1 rri nt nt2j

7 N XX 7 47 4Г/./ 7 / N

Авторы

Даты

1982-12-07—Публикация

1980-09-08—Подача