Изобретение относится |с проьвлишенности стройматериалов, в частности, к оборудованию заводов стекляниых волокон для получения волокон раздувом расплава энергоносителем и непрерывных нитей вытяжкой вращающимися барабанами. Известны устройства- для получения струй расплава из термопластических материалов. Такие устройства выполняются в виде пластин, снабженных фильерами, к которым прикреплены поля и токоподводы, либо в виде короб- чатого корпуса, снабженного приемным патрубком, распределительной решеткой фильерной пластиной и токоподводами. Процесс формования струй осуществляется за счет пропускания расплава через фильерные отверстия пластииы питателя, а с целью получения струй расплава требуемой вязкости через пластину пропускают электрический ток В установках с такими устройствами качество получаемых изделий с течением времени ухудшается, так как фильеры в результате механического, теплового воздействия расплава увели чиваются в диаметре. Кроме этого,вви ду хорошей смачиваемости расплавом материала питателя фильеры заплывают. Это приводит к вынужденным остановкам в работе установок. Применение фильерных питателей серьезно затрудняет использование жаростойких сплавов взамен дефицитных и дорогостоящих платино-родиевых сплавов, широко пpимeняe JX в настоящее время. Ввиду низкой теплопрозрачности неKOTOixdx стеклорасплавов, например базальта, часть струи не успевает . прогреваться из-за недостаточного перепада температур и затем быстро охлаждается, что приводит к обрывности струи, ато устройство является наиболее близким техническим решением к предлагаемому и включает питатель,кот робчатый корпус, приемный патрубок, распределительную решетку, фильерную пластину и токоподводы 1. Недостатком известных устройств является нгшичие фильериой пластины, через которую передается тепло расплаву, формируемому в виде струй. Жаропрочность и жаростойкость материала пластины, применяемой в производстве стекловолокон, должны быть очеиь высокими при одновременной высокой химической стой кости. Этому практически не удовлетворяет нн один из

известных в настоящее время жаростойких сплавов. При работе с расплавами горных пород, чаще всего характеризующихся малым интервалом выработки и близкой к нему температурой кристаллизации, известные конструкции серьезно затрудняют проведение процесса выработки.

Цель изобретения - повышение каче,ства волокна.

Поставленная цель достигается тем что в устростве ; для получения струй расплава, содержащем коробчатый корпус с приемным патрубком и смонтированным в первом формователе струй расплава, а также токоподводы, формователь струй расплава выполнен в виде ряда установленных с зазором вертикальных пластин, попарно соединенных внизу полыми конусными выступами с отверстиями и перемычек,установленных внизу и вверху между спаренными пластинами, а также между крайними пластинами и корпусом.При этом перемычки, установленные вверху между крайними пластинами и корJttcoM, выполнены из расплавостойкого электроизоляционного мат ериа/1а, а перемычки, установленные внизу между спаренными пластинами, а также между крайними пластинами и корпусом выполнены из пористого огнеупорного материала.

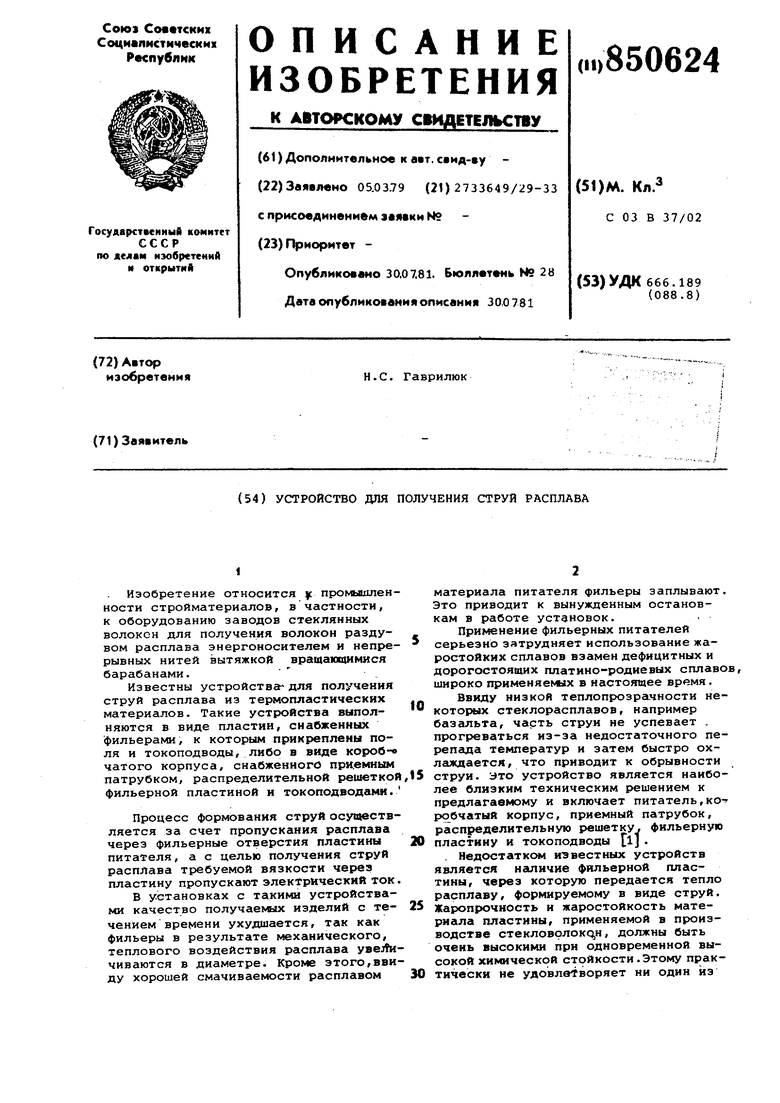

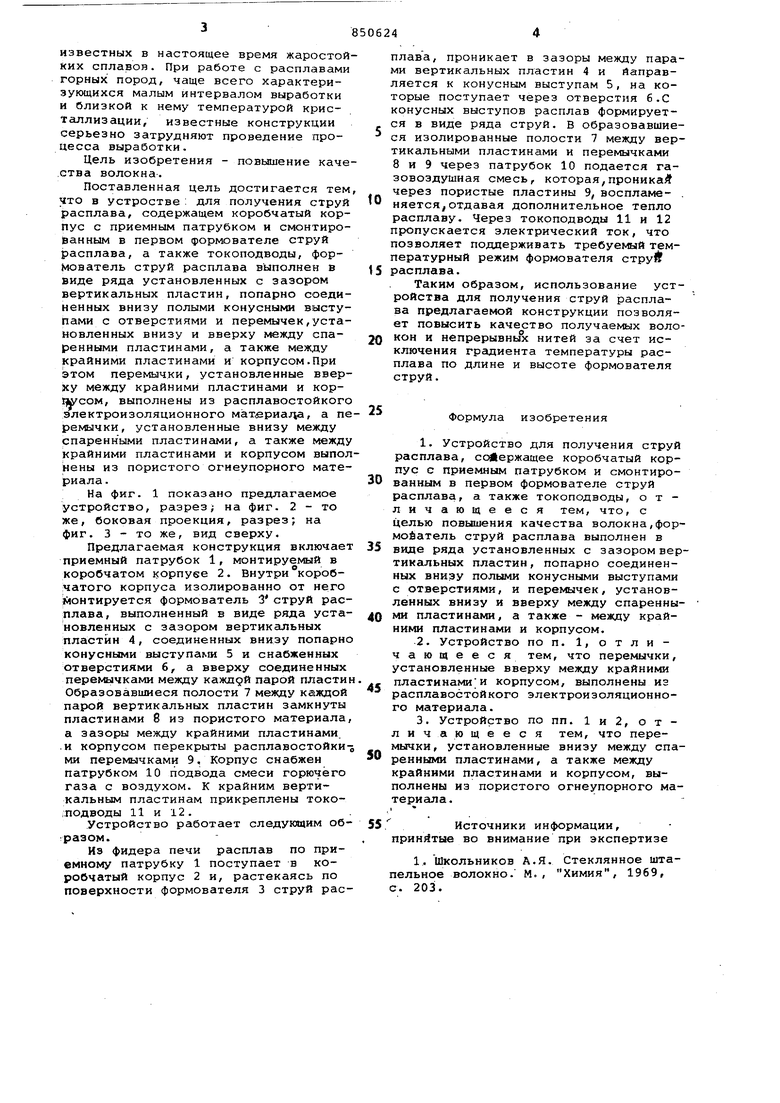

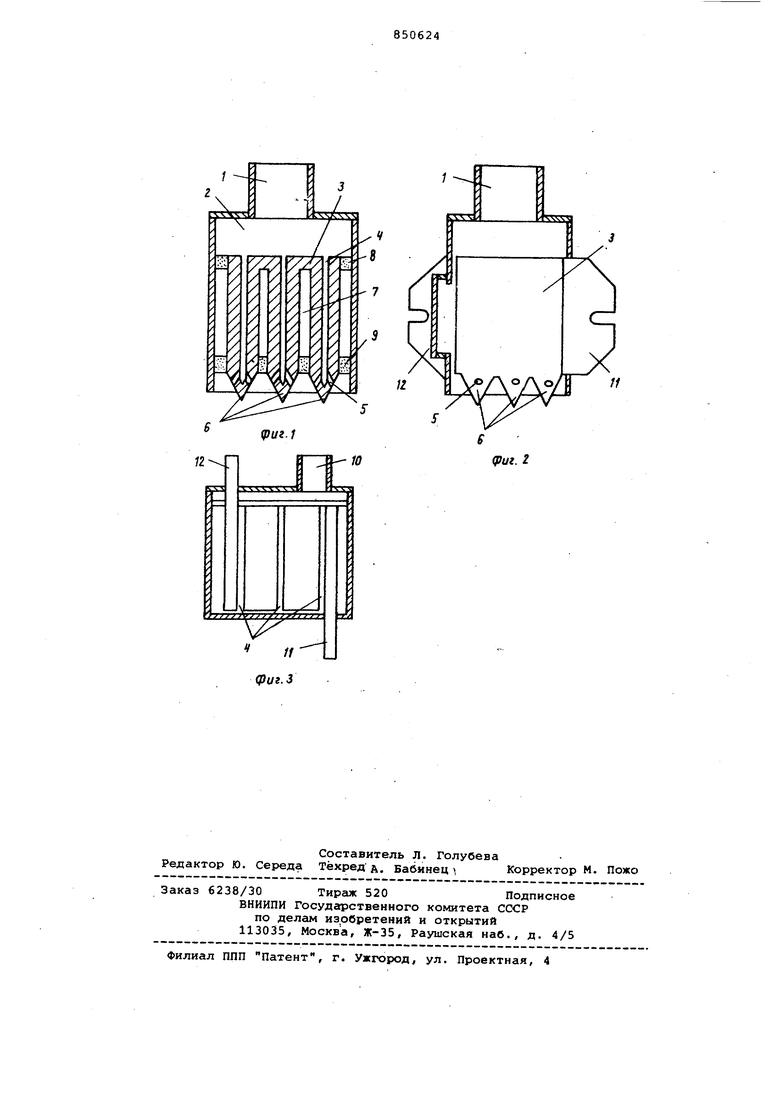

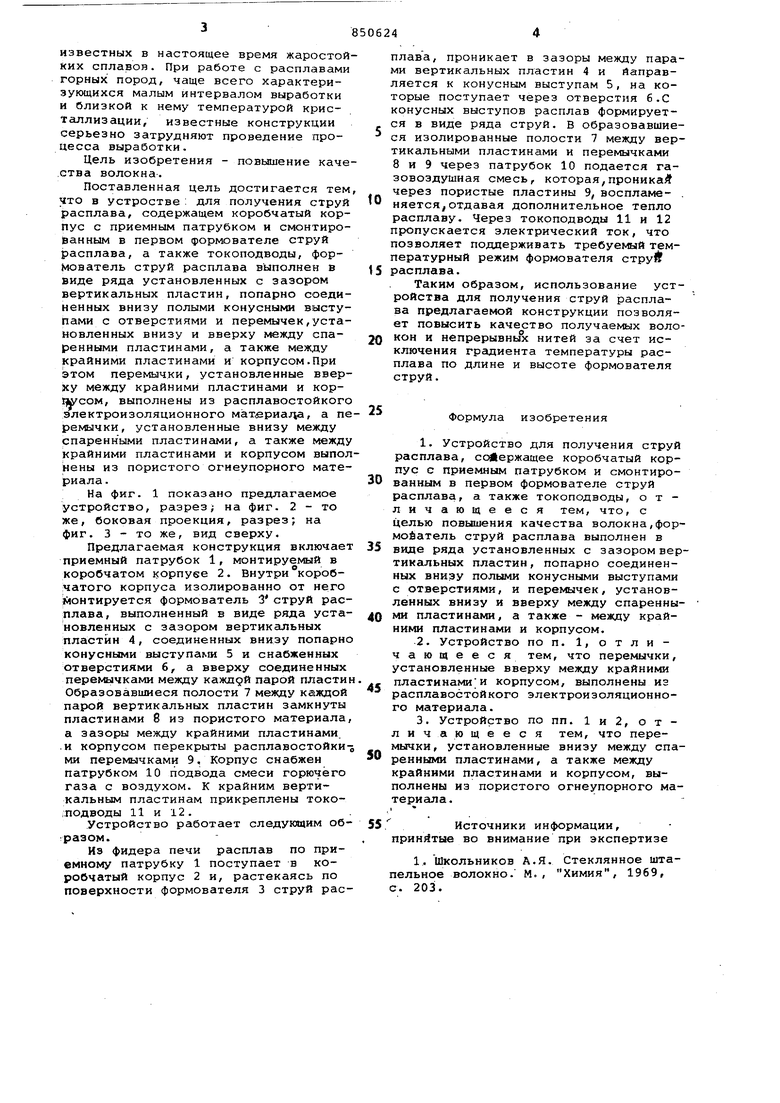

На фиг. 1 показано предлагаемое устройство, разрез; на фиг. 2 - то же, боковая проекция, разрез; на фиг. 3 - то же, вид сверху.

Предлагаемая конструкция включает приемный патрубок 1, монтируемый в коробчатом корпуее 2. Внутри коробчатого корпуса изолированно от него Монтируется формователь У струй расплава, выполненный в виде ряда установленных с зазором вертикальных пластин 4, соединенных внизу попарно конусными выступами 5 и снабженных отверстиями 6, а вверху соединенных перемычками между кажд9й парой пластин Образовавшиеся полости 7 между каждой парой вертикальных пластин замкнуты пластинами 8 из пористого материала, а зазоры между крайними пластинами .и корпусом перекрыты расплавостойкими перемычками 9, Корпус снабжен патрубком 10 подвода смеси горючего газа с воздухом. К крайним вертикальным пластинам прикреплены токо,:подводы 11 и 12 .

Устройство работает следующим об;разом.

Из фидера печи расплав по приемному патрубку 1 поступает в коробчатый корпус 2 и, растекаясь по поверхности формователя 3 струй расплава, проникает в зазоры между парами вертикальных пластин 4 и йаправляется к конусным выступам 5, на которые поступает через отверстия б.С конусных выступов расплав формирует, ся в виде ряда струй, в образовавшиеся изолированные полости 7 между вертикальными пластинами и перемычками 8 и 9 через патрубок 10 подается газовоздушная смесь, которая,проникав через пористые пластины 9, воспламе- . няeтcя отдавая дополнительное тепло расплаву. Через токоподводы 11 и 12 пропускается электрический ток, что позволяет поддерживать требуемый температурный режим формователя струЙ S расплава.

Таким образом, использование устройства для получения струй расплава предлагаемой конструкции позволяет повысить качество получаемых волокон и непрерывных нитей за счет исключения градиента температуры расплава по длине и высоте формователя струй.

Формула изобретения

1.Устройство для получения струй расплава, ссЛержащее коробчатый корпус с приемным патрубком и смонтированным в первом формователе струй расплава, а также токоподводы, отличающееся тем, что, с целью повышения качества волокна,формойатель струй расплава выполнен в

5 виде ряда установленных с зазором вертикальных пластин, попарно соединенных ВНИЗУ полыми конусными выступами с отверстиями, и перемычек, установленных внизу и вверху между спаренными пластинами, а также - между крайними пластинами и корпусом.

2.Устройство по п. 1, отличающееся тем, что перемычки, установленные вверху между крайними пластинами; и корпусом, выполнены иа расплавостойкого электроизоляционного материала.

3.Устройство по пп. 1 и 2, отличающееся тем, что перемычки, установленные внизу между спа ренкыми пластинами, а также между крайними пластинами и корпусом, выполнены из пористого огнеупорного материала.

5, Источники информации,

принятые во внимание при экспертизе

1, Школьников А.Я. Стеклянное штапельное волокно. М., Химия, 1969, с. 203.

gjui.j

12

/

риг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения струй расплава | 1980 |

|

SU979283A1 |

| Фидер стекловаренной печи | 1980 |

|

SU937366A1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2391299C1 |

| Многофильерный питатель из жаростойкого сплава | 1980 |

|

SU966049A1 |

| Питатель из жаростойкого сплава для изготовления волокна из стекла и горных пород | 1988 |

|

SU1544729A1 |

| Многофильерный питатель из жаростойкого сплава | 1986 |

|

SU1449549A1 |

| Фильерный питатель | 1980 |

|

SU876569A1 |

| МНОГОФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 1993 |

|

RU2087435C1 |

| Дутьевая головка к фильерному питателю | 1983 |

|

SU1310347A2 |

| Устройство для изготовления волокна из минерального расплава | 1980 |

|

SU893909A1 |

// фиг.З

Авторы

Даты

1981-07-30—Публикация

1979-03-05—Подача