Изобретение относится к усовершенствованному способу получения циклогексанола и циклогексанона путем окисления циклогексана кислородом воздуха в жидкой фазе, и является одной из стадий производства капролактама.

Известен способ получения циклогексанола и циклогексанона окислением циклогексана кислородом воздуха в жидкой фазе при температуре 145150С, давлении 10-20 ата, при кото- ром для съема тепла реакции в реактор подают паровой конденсат, а получившийся пар отделяют от конденсата и:используют ДЛЯ подогрева исходного циклогексана, при этом реакционные . газы охлаждают, отделяют от сконденйировавшихся органических веществ, очищают от остатков органических соединений путем абсорбции их охлажденным абсорбентом и выбрасывают в атмосферу С 1 .

Недостатками известного способа является отсутствие утилизации энергии реакционных газов и необходимость, дополнительных затрат на охлаждение абсорбента, возвращаемого на абсерб иию.

Нанболее близким решением поставленной технической задачи является способ получения циклогексанола я циклогексанона окислением циклогексана кислородом воздуха в жидкой фазе при температуре 148-160 С, давлении 8-16 ата, при котором пары органических веществ, получившиесй за счет тепла реакции, отводят с реакци10онными газами, а тепловую энершю этих паров и реакционных газов используют для подогрева исходного циклогексана, при этом реакционные газы отделяют от сконденсировавшейся орга15нической фазы, очищают от остатков органических веществ путем абсорбции при 10-40 С охлажденным абсорбентом и выбрасывают в атмосферу С2.

Недостатками известного способа

20 является неполная утилизация энергии реакционных газов и необходимость дополнительных энергетических затрат на охлаждение абсорбента, возвращаемого на абсорбцию.

Целью изобретения является сниже-

25 ние энергетических затрат путем получения дополнительной электроэнергии и холода.

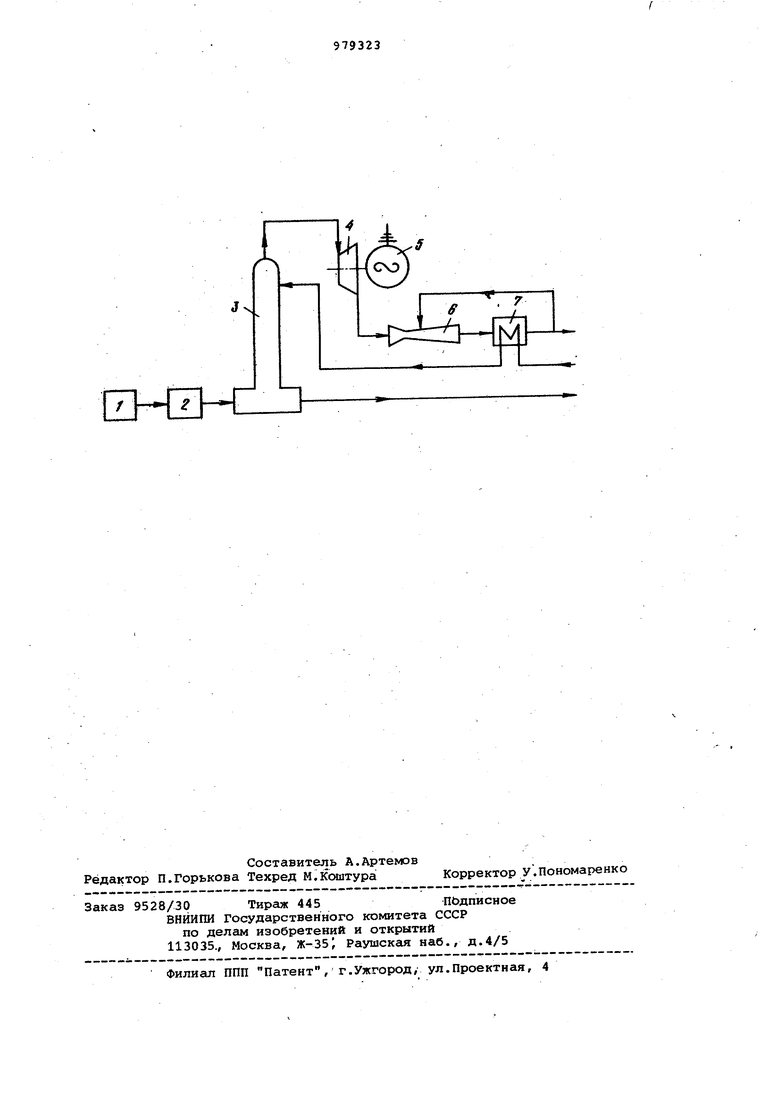

Это достигается тем, что полу30 иие циклогексанола и циклогексаиона проводят путем жидкофазного окислени циклогексана кислородом воздуха при температуре ISO-leo C и давлении 816 ата, использования тепловой энер- гни реакционныхгазов для подогрева исходного циклогексана, выделения из них органических веществ путем конденсации и абсорбцией реакционных газов при 10-40 С с последующим сбро сом их в атмосферу, а отличительной особенностью является то, что газы после абсорбции сначала расширяют до давления 1,5-3,5 ата и охлаждают до температуры (-)45 - ()75С, затем расширяют до 1,05-1,3 ата и нагревают до (-)З - 0С путем эжектирования после чего газы нагревают до 10-IS С за счет охлаждения абсорбента, возвращаемого на абсорбцию, при этом эжектированию подвергают 70-80% нагретого газа, а оставшуюся часть выводят из процесса. На чертеже изображена схема.осуществления предлагаемого способа. Технологическая схема состоит из реактора 1,скруббера 2, абсорбера 3 детандера 4, электрогенератора 5, эжектора б, холодильника 7. Реакцион ные газы из реактора 1 вместе с пара ми органических веществ, получившими ся, за счет тепла реакции, направляют в скруббер 2, где используют их тепловую энергию для подогрева исходног циклогексана и отделяют от сконденси ровавшейся органики, после чего реак ционные газы очищают от оставшихся , органических веществ в абсорбере 3, расширяют и охлаждают в детандер,е 4, приводящим в движение электрогенератор 5, расширяют и нагревают в эжекторе б путем смешения с газами, нагревшимися в холодильнике 7 за счет охлаждения абсорбента, возвращаемого в абсорбер 3. После холодильника 7 .нагревшиеся газы частично эжектируют в эжекторе 6, а частично сбрасывают в атмосферу..Нагрев газов перед холодильником 7 вызван тем, что реакционные газы при расширении только в детандере 4 охлаждаются до температуры (-)70 (, в то время как температура кристаллизации некоторых -веществ, содержащихся в абсорбенте, значитель но выше. Например, у циклогексана она равна +6,5°С, у циклогексанола +23,9°С. Использование холода на таком низком температурном уровне приводит к нарушению отработанной технологии процесса получения циклогексанола и циклогексанона окислением циклогексана кислородом воздуха. Температура газа перед холодильником 7 в данном способе обеспечивается такой же, как и температура испарени жидкого аммиака в -аммиачных испарителях,, где охлаждается абсорбент по известному способу. Применение :эжектирования для нагрева газов позволяет провести утилизацию энергии реакционных газов более просто и надежно, а достигнутые температуры потоков дают возможность использовать для изготовления деталей холодильника и детандера дешевые и легкообрабатываемые углеродистые стали. Рабочей средой в эжекторе являются газы, выходящие из детандера. Эти газы в эжекторе расширяются от 1,53,5 до 1,05-1,3 ата, эжектируют газы, нагревшиеся в холодильнике за счет охлаждения абсорбента. Нагрев газов, выходящих из детандера при (-)45 - (-)75С, происходит в эжекторе за счет их смешения с газами, нагревшимися в холодильнике до 10-15°С за счет охлаждения абсорбента. П р и м е р 1. Циклогексан в колиlecTBe 341,0 т/ч при давлении 9 ата и температуре подают в реактор 1, где происходит реакция окисления циклогексана. Реакционную смесь в количестве 182,8 т/ч, имеющую следующий состав, вес.%: циклогексан 94,6, циклогексанон и циклогексанол 3,8, кислоты 0,7, эфиры 0,3, направляют на нейтрализацию кислот и омыление эфиров. Реакционные газы вместе с парами циклогексанона, образовавшимися за счет тепла реакции окисления (общее количество 158,9 т/ч, имеют следующий состав, вес.%: циклогексан 88,6, азот 8,0. вода , циклогексанон и циклогексанол 1,3) при давлении 9 ата и температуре 140с направляют в скруббер 2, где реакционные газы охлаждают, а пары циклогексана конденсируют, используя тепловую энергию для подогрева циклогексана, подаваемого в реактор 1. Затем реакционные газы вместе с оставшимся в них циклогексаном в количестве 14,92 т/ч при 50°С направляют в абсорбер 3 для очистки от циклогексана. После абсорбции реакционные газы, имеющие следующий состав, вес.%:.кислород 2,0, окись углерода 2,5, двуокись уг лерода 1,5, следы циклогексана, остальное - азот в количестве 12,9 т/ч (10000 ) при давлении 9 ата и температуре , раааиряют и охлаждают в детандере 4 до давления 1,5 ата и температуры - , расширяют до давления 1,05 ата и нагревают до температуры - 3°С в эжекторе 6, нагревают до температуры-Ю С в холодильнике 7 за счет охлаждения абсорбента (количество- абсорбента 84,5 т/ч, имеет следующий .состав, вес.%: циклогексан 25,0, циклогексанон-14,6, циклогексанол 57,6), возвращаемого на абсорбцию, при этом 73% нагретого газа эжектируют, а остальное очищают и используют известными методами.

Мощность электрогенератора составляет 160 кВт, выработка холода в холодильнике 0,16 Гкал/ч.

Пример 2. Циклогексан в ко ичестве 341,0 т/ч при давлении 17 ата и температуре 170®С подают в реактор 1, где происходит реакция окисления циклогексана. Реакционную смесь в количестве 182,8 т/ч, имеющую следующий состав, вес.%: циклогексан 94,6, циклогексанон и циклогексанол 3,8, кислоты 0,7, эфиры 0,3, направляют на нейтрализацию кислот и омыление эфиров. Реакционные газы вместе с парами циклогексана, образовавшимися за счет тепла реакции окисления, (общее количество 158,9 т/ч, имеют следующий состав, вес.%: циклогексан 88,6,- азот 8,0; вода 1,4,- циклогексанон и циклогексанол 1,3) при давлении 17 ата и температуре 170С направляют в скруббер 2, где реакционные газы охлаждают, а пары циклогексана конденсируют, используя тепловую энергию для подогрева циклогексана, подаваемого в реактор 1. Затем реакционные газы вместе с оставшимся в них циклогексаном в количестве 14,92 т/ч при 50°С направляют в абсорбер 3 для очистки от циклогексана. После абсорбции реакционные газы, имеющие следующий состав, вес.%: кислород 2,0, окись угдерода 2,5, двуокись углерода 1,5; следы циклогексана, остальное азот, в количестве 12,9 т/ч (10000 ) при Давлении 17 ата ,и температуре расширяют и охлаждают в детандере 4 до давления 2,5 ата и температуры расширяют до давления 1,175 ата и нагревают до температуры 1,5°С в эжекторе 6, нагревают до 12,5°С в холодильнике 7 за счет охлаждения абсорбента (количество абсорбента 84,5 т/ч, имеет следующий состав, .вес.%: циклогексан 25,0, циклогексанон 14,6, циклогексанол 57,6), воэ. вращаемого на абсорбцию, при этом 76% нагретого газа эжектируют, а остгшьную часть очищёцот и используют известными методами.

Мощность электрогенератора составляет 270 кВт, выработка холода в холодильнике 0,23 Гкал/ч.

Пример 3. Циклогексан f количестве 341,0 т/ч при давлении -25 ата и температуре подают в реактор Г, где происходит реакция окисления циклогексана. Реакционную смесь в количестве 182,8 т/ч, имеющую следующий состав вес.%: циклогексан 94,6 циклогексанон и циклогексанол 3,8; кислоты 0,7; эфиры 0,3, направляют на нейтрализацию кислот и омыление эфиров. Реакционные газы вместе с парами циклогексана, образующимися за счет тепла реакции окисления (общее количество 158,9 т/ч, имеют следующий состав, вес.%: циклогексеш 88,6, азот 8,0; вода 1,4; циклогексанон и циклогексанол 1,3) при давлении 25 ата и температуре 200°С направляют в скруббер 2, где реакционные газы охлаждают, а пары циклогексана конденсируют, используя тепловую энергию для подогрева циклогексана, подаваемого в реактор 1. Затем реакционные газы вместе с оставшимся в них циклогексаном в количестве il4,92 т/ч при температуре 50°С направляют в абсорбер для очистки от циклогексана. После абсорбции реакционные газы, имеющие следующий состав, вес.%: кислород 2,0, окись углерода 2,5, двуокись углерода 1,5,следы циклогексана, остальное азот, в количестве 12,9 т/ч (10000 HMV) при

давлении 25 ата и температуре 40С расширяют и охлаждают в детандере 4 до давления 3,5 ата и температуры - 75°С, расширяют до давления 1,3 ата и нагревают до температуры 0°С в

эжекторе 6, нагревают до температуры 15°С в холодильнике 7 за счет охлаждения абсорбента (количество абсорбента 84,5 т/ч, имеет следующий состав, вес.%: циклогексан 25,0; циклогексанон 14,6/ циклогексанол 57,6), возвращаемого на абсорбцию, при этом. 79% нагретого газа эжектируют, а остальную часть очищают и используют известными методами, i Мощность электрогенератора составляет 400 кВт, выработка холода в холодильнике 0,28 Гкал/ч. Формула изобретения

Способ получения циклЪгексанола и

циклогексанона жидкофазным окислением циклогексана кислородом воздуха при температуре 150-160С и давлении 816 ата, утилизацией энергии реакционных газов и выделением из них органических веществ и абсорбцией реакционных газов при 10-40 0, отличающийся тем, что, с целью снижения энергетических затрат, газы после абсорбции сначала расширяют .

до давления 1,5-3,5 ата и охлаждают до температуры С- )45 - (, затем расширяют до 1,05-1,3 ата и на гревают до (- )3 - 0°С путем эжектирования, после чеГо газы нагревают до 10-15 С за счет охлаждения абсорбента, возвращаемого на абсорбцию, при этсял эжектирования подвергают 70-80% нагретого газа, а оставшуюся часть выводят из процесса.

Источники информации,

принятые во внимание при экспертизе

1.Бадриан А.С. Получение капролактама. М., Химия, 1977, с. 59.

2.Бадриан А.С. Получение капролактама. М., Химия, 1977, с. 61

(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклогексанона и циклогексанола | 1977 |

|

SU675759A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА, ЦИКЛОГЕКСАНОЛА И ЦИКЛОГЕКСИЛГИДРОПЕРОКСИДА, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО АБСОРБЦИИ РЕАКЦИОННЫХ ГАЗОВ И ПРЕДВАРИТЕЛЬНОГО ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2017 |

|

RU2673541C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЦИКЛОГЕКСИЛА | 2020 |

|

RU2747484C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЦИКЛОГЕКСАНА | 1972 |

|

SU422717A1 |

| СПОСОБ ПОЛУЧЕНИЯ АДИПИНОВОЙ КИСЛОТЫ | 1994 |

|

RU2069654C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКАНДИКАРБОНОВЫХ КИСЛОТ C-C | 1989 |

|

SU1704401A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА, ЦИКЛОГЕКСАНОЛАИ Адипиновой кислоты | 1970 |

|

SU274101A1 |

| СПОСОБ ОЧИСТКИ ОТ СЕРОВОДОРОДА ГАЗОВ РАЗЛОЖЕНИЯ С УСТАНОВКИ АТМОСФЕРНО-ВАКУУМНОЙ ИЛИ ВАКУУМНОЙ ПЕРЕГОНКИ НЕФТИ | 2013 |

|

RU2544993C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСИЛГИДРОПЕРОКСИДА | 1993 |

|

RU2121996C1 |

| СПОСОБ РЕКУПЕРАЦИИ ТЕПЛА | 2002 |

|

RU2300530C2 |

Авторы

Даты

1982-12-07—Публикация

1980-08-07—Подача