Изобретение относится к области основного органического синтеза.

Известен способ получения циклогексанона, циклогексанола и адипиновой кислоты путем жидкофазного окисления циклогексана кислородсодержащими газами в присутствии стеарата кобальта при температуре 147-153°С и давлении до 9 атм. Получениую смесь оксидата разделяют на углеводородную и водную часть. Углеводородный слой подвергают ректификации с выделением циклогексанона и циклогексанола. Водный слой, содержащий дикарбоновые кислоты, смолы и другие высококйпящие продукты, экстрагируют хлороформом с последующей кристаллизацией адипииовой кислоты.

С целью интенсификации процесса, в предложенном способе водную экстракцию образующихся кислот проводят путем подачи технологического конденсата, образующегося после кристаллизации, ниже зоны барботажа.

Кроме того, водный слой подвергают обработке 55-65%-ной азотной кислотой под давлением до 5 атм с последующей кристаллизацией адипиновой кислоты, а для специального иовыщения выхода циклогексанона ректификат циклогексанола подвергают доокислению кислородсодержащими газами при степени превращения исходного продукта 1-2% по известному режиму - температуре 145-

195°С, давлении 10-30 атм и в присутствии кобальтового катализатора.

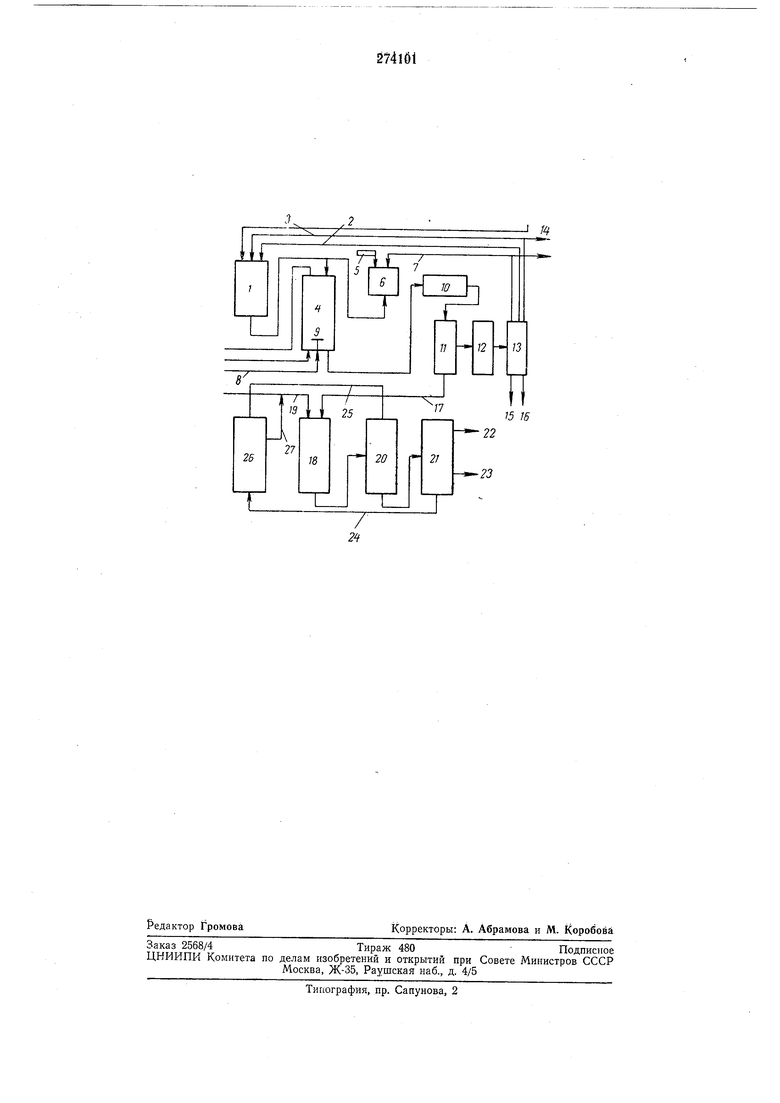

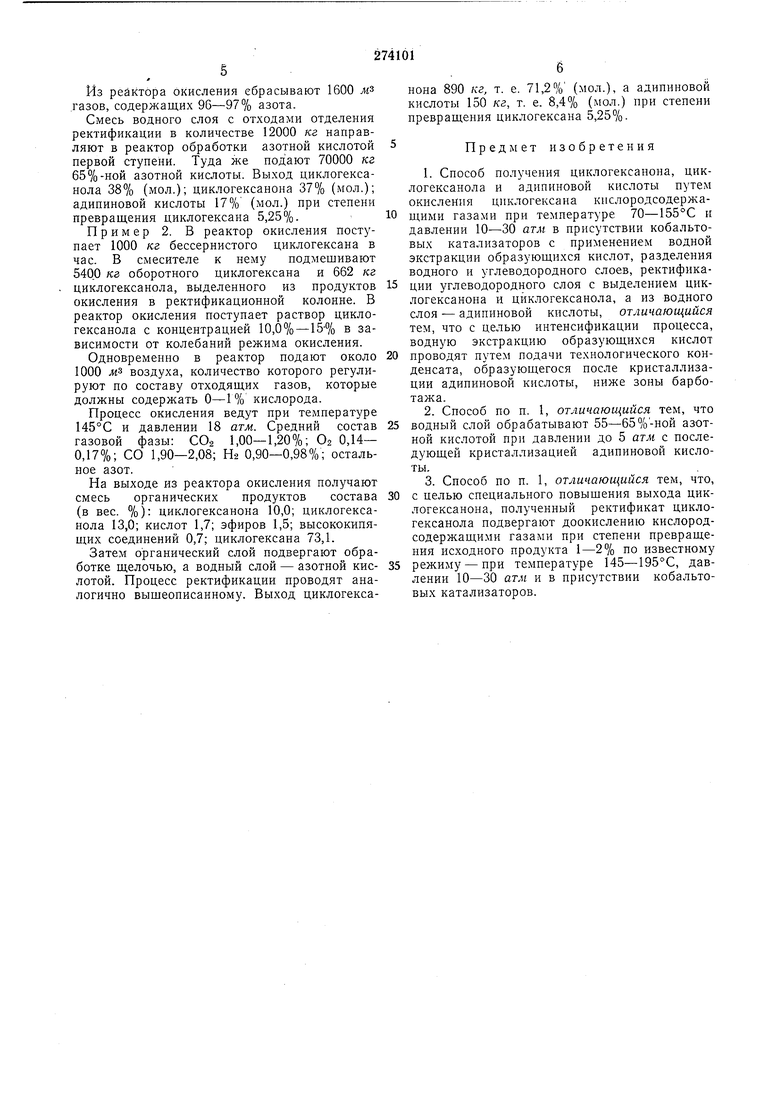

На чертеже изобрал ена схема осуществления предложенного способа.

Очищенный от сернистых соединений и органических примесей циклогексан подается в сборник /. Туда лее ио трубопроводу 2 возвращается циклогексан, прошедший цикл окисления, а в случае повышения выхода циклогексанона поступает циклогексанол, возвращаемый на окисление из зоны ректификации по трубопроводу 3. Из сборника 1 смесь поступает в реактор 4 окисления. Катализатор (стеарат кобальта) подают устройством 5 в

виде водной пасты в растворитель 6, куда поступает и циклогексанон из зоны ректификации по линии 7. Циклогексанон в данном процессе является растворителем и инициатором окисления.

Окисление осуществляют кислородом воздуха, который вводят по линии 8 в нижнюю часть реактора через распределительное кольцо 9 при температуре 135-145°С и давлении до 18 атм. В реактор ниже зоны барботажа

вводят также воду для экстракции кислот, образующихся в процессе окисления. Из реактора 4 реакционную смесь выводят в виде эмульсии, органического и водного слоев, охлаждают в аппарате 10 и расслаивают в разОрганический слой, содерл ащий непрореагировавший циклогексаи и продукты его окисления, иаправляют для нейтрализации и омыления, эфиров в зону 12 щелочного омыления, а затем в зону 13 ректификации, где выделяют циклогексан, возвращаемый в сборник /, и циклогексанон в виде товарного продукта. Циклогексанол также в виде товарного продукта может быть выделен по линии 14 или возвращен в цикл окисления с целью специального повыщения выхода циклогексанона по трубопроводу 3. Циклогексаноловую фракцию выводят но линии 15 для утилизации, а кубовые остатки - по линии на сжигание.

С целью удаления смолистых примесей, содержащихся в водном слое и мещающих кристаллизации кислот, и выделения дополнительного количества адипииовой кислоты, водный слой но линии 17 направляют в реактор 18 для доокисления 55-65%-ной азотной кислотой, поступающей по линии 19. Процесс доокисления ведут при температуре 50-90°С и давлении до 5 атм.

Обработанный водный слой продувают воздухом в колонне 20 для удаления окислов азота и направляют в зону 21 кристаллизации, где выделяют адипиновую кислоту, транспортируемую по линии 22 на фугование и сушку, а раствор низших дикарбоновых кислот по линии 23 Направляют на утилизацию.

Маточник, содержащий азотную кислоту, по трубопроводу 24 и окислы азота но линии 25 направляют в зону 26 регенерации для получения азотной кислоты, которую по линии 27 подают для смешивания со свежей азотной кислотой.

Параметры процесса окисления: температура в реакторе окисления 140°С; давление 18 атм; температура в первом реакторе обработки водного слоя 70-80°С.

Температура во втором реакторе 80-100°С.

Содержание азотных соединений в отходящих на регенерацию газах: М-Ю 6,1%; NO 10,0%; N203,1%; N2 13%.

Температура в реакторах нейтрализации и омыления органического слоя (продуктов окисления циклогексана) 70°С.

В реактор окисления циклогексана в час подают 1240,6 кг циклогексана со склада и 7064,4 кг оборотного циклогексана: всего 8305 кг, при этом в циклогексане содержится 96 кг циклогексанона и 22,4 кг циклогексанола.

В нижнюю часть реактора поступает 2480 м воздуха, содержащего 520 м кислорода. Для растворения органических кислот в нижнюю часть реактора поступает 448,5 кг водного конденсата.

После охлаждения и разделения реакционной смеси органический слой подвергают промывке, для чего подают 446 кг водного конденсата.

88,5 кг 40%-ной щелочи, которую перед реак тором второй ступени омыления разбавляют до 20%.

Газы, выделяющиеся из реакционной смеси, в верхней части реактора подвергают промывке, для чего абсорбер орошают 1143 кг смеси продуктов окисления циклогексана.

Состав газов после абсорбции нри 20°С и давлении 1 атм: азота 1955 кислорода

57,5 .«3; окись углерода 8,8 двуокись углерода 57,95 жз; паров циклогексана 1,67 паров воды 4,73 м.

Состав органического слоя на выходе со стадии омыления: циклогексана 7098 кг; циклогексанона 479,2 кг; циклогексанола 334,2/сг; высококипящих продуктов 130,5 кг; воды 76,2 кг;.

Состав водного слоя: воды 970,5; эфиров 28,4; адипиновой кислоты 265,0 кг; других дикарбоновых кислот 161,7 кг.

Из зоны ректификации выделяют: циклогексанона 93%-ного 360 кг; циклогексанола 98,5%-ного 300 кг; отходов производства 174 кг.

После реактора обработки водного слоя азотной кислотой в реакционной смеси содержится адипиновой кислоты 365 кг. Выход циклогексанола 30,2% (мол.), циклогексанона 25,5% (мол.) и адипиновой кислоты 17,0%

(мол.) при степени превращения циклогексана 10,5%.

Пример 1. При непрерывном процессе в реактор окисления подают в час 1117 кг свежего циклогексана, 18000 кг оборотного циклогексана из ректификационной колонны, 1940 м воздуха и 12100 кг технологического водного конденсата. Для нромывки органического слоя из отделения ректификации возвращают 835 кг кислой промывной воды.

Органический слой в количестве 19400 кг направляют в первую колонну ректификации, где из него выделяют 15000 кг обратного циклогексана. Кубовый остаток первой колонны направляют на обработку щелочью, для чего

на вторую ступень нейтрализации и омыления поступает 400 кг 20%-ной каустической соды. После второй ступени омыления органический слой промывают очищенным водным конденсатом в количестве 810 кг. Промытый органический слой поступает во вторую колонну ректификации, где из него выделяют остаточное количество циклогексана. Кубовая часть поступает в третью колонну, где отделяют в виде дистиллата 96%-ный циклогексанон, поступающий на питание четвертой колонньь Дистиллат в этой колонне представляет собой Циклогексаноловую фракцию. Количество циклогексанона 450 кг.

Куб третьей колонны ректификации передают на питание шестой колонны, где производят отгонку циклогексанола-ректификата, содержащего 98% основного продукта и не более 0,3% высококипящих продуктов при эфирном числе, близком к нулю. Количество цикг Из реактора окисления сбрасывают 1600 мз газов, содержащих 96-97% азота. Смесь водного слоя с отходами отделения ректификации в количестве 12000 кг направляют в реактор обработки азотной кислотой первой ступени. Туда же подают 70000 кг 65%-ной азотной кислоты. Выход циклогексанола 38% (мол.); циклогексанона 37% (мол.); адипиновой кислоты 17% (мол.) при степени превращения циклогексана 5,25%. Пример 2. В реактор окисления поступает 1000 кг бессернистого циклогексана в час. В смесителе к нему подмешивают 5400 кг оборотного циклогексана и 662 кг циклогексанола, выделенного из продуктов окисления в ректификационной колонне. В реактор окисления поступает раствор циклогексанола с концентрацией 10,0% -15% в зависимости от колебаний режима окисления. Одновременно в реактор подают около 1000 MS воздуха, количество которого регулируют по составу отходящих газов, которые должны содержать О-1% кислорода. Процесс окисления ведут при температуре 145°С и давлении 18 атм. Средний состав газовой фазы: СОа 1,00-1,20%; О2 0,14- 0,17%; СО 1,90-2,08; На 0,90-0,98%; остальное азот. На выходе из реактора окисления получают смесь органических продуктов состава (в вес. %): циклогексанона 10,0; циклогексанола 13,0; кислот 1,7; эфиров 1,5; высоко кипящих соединений 0,7; циклогексана 73,1. Затем органический слой подвергают обработке щелочью, а водный слой- азотной кислотой. Процесс ректификации проводят аналогично вышеописанному. Выход циклогексанона 890 кг, т. е. 71,2% (мол.), а адипиновой кислоты 150 кг, т. е. 8,4% (мол.) при степени превращения циклогексана 5,25%. Предмет изобретения 1. Способ получения циклогексанона, циклогексанола и адипиновой кислоты путем окисления циклогексана кислородсодержащими газами при температуре 70-155°С и давлении 10-30 атм в присутствии кобальтовых катализаторов с применением водной экстракции образующихся кислот, разделения водного и углеводородного слоев, ректификации углеводородного слоя с выделением циклогексанона и циклогексанола, а из водного слоя -- адипиновой кислоты, отличающийся тем, что с целью интенсификации процесса, водную экстракцию образующихся кислот проводят путем подачи технологического конденсата, образующегося после кристаллизации адипиновой кислоты, ниже зоны барботажа. 2. Способ по п. 1, отличающийся тем, что водный слой обрабатывают 55-65%-ной азотной кислотой при давлении до 5 атм с последующей кристаллизацией адипиновой кислоты. 3. Способ по п. 1, отличающийся тем, что, с целью специального повышения выхода циклогексанона, полученный ректификат циклогексанола подвергают доокислению кислородсодержащи.ми газами при степени превращения исходного продукта 1-2% по известному режиму - при температуре 145-195°С, давлении 10-30 атм и в присутствии кобальтовых катализаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АДИПИНОВОЙ КИСЛОТЫ | 1964 |

|

SU166013A1 |

| СПОСОБ ОМЫЛЕНИЯ СЛОЖНЫХ ЭФИРОВ В ПРОИЗВОДСТВЕ КАПРОЛАКТАМА, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, СПОСОБ УТИЛИЗАЦИИ НАТРИЕВЫХ СОЛЕЙ ОРГАНИЧЕСКИХ КИСЛОТ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2479564C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДИПИНОВОЙ КИСЛОТЫ | 1994 |

|

RU2069654C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА, ЦИКЛОГЕКСАНОЛА И АДИПИНОВОЙ КИСЛОТЫ | 1972 |

|

SU351829A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОЛА | 1969 |

|

SU234401A1 |

| Способ получения циклогексанона и циклогексанола | 1989 |

|

SU1728219A1 |

| СПОСОБ ВЫДЕЛЕНИЯ КАРБОНОВЫХ КИСЛОТ ИЗ ОТХОДОВ ПРОИЗВОДСТВА КАПРОЛАКТАМА | 1972 |

|

SU355153A1 |

| Способ получения циклогексанона и циклогексанола | 1978 |

|

SU753842A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЦИКЛОГЕКСИЛА | 2020 |

|

RU2747484C1 |

| Способ выделения циклогексанона и циклогексанола из продуктов окисления циклогексана | 1990 |

|

SU1773903A1 |

Авторы

Даты

1970-01-01—Публикация