давления 140-200 атм и подают в смеситель. Одновременно в смеситель подают винилацетат, откуда смесь этилена с 30 мас.% винилацетата подается на компрессор II каскада, где сжимается до давления. 1400 атм и поступает в автоклавный реактор объемом 0,8 л; число оборотов мешалки 1500 об/мин. В линию этилена перед входом в ре актор подают насосом раствор инициатора - перекись третбутила (ПТБ) в масле и метилакрилат в количестве 0,15 мас.% на подаваемые мономеры; концентрация ПТБ 0,003 мас.%, температура в peaKTQpe 220°С, давление 1400 атм, время пребывания реакционной смеси в реакторе 116 с. Подача этилена в реактор 9 . Полученный сополимер вместе с непрореагировавшим этиленом и винилацетатом направляется в систему разделения, пос ле чего этилен и винилацетат вновь поступает в реакцию. Выход сополимера 610 г/ч; содержание звеньев винилацетата 29 мас.% содержание звеньев метилакрилата 0,5 мас.%; . П р и м е р 2. (по прототипу).. Получение сополимеров осуществляют в тех же случаях, что и в примере 1 но процесс сополимеризации проводят в присутствии бутилакрилата в количестве 10 мас.% на реакционную смесь Выход сополимера 580 г/ч; содержание звеньев бутилакрилата 49 мас.%; содержание звеньев винилацетата 27 мас.%; Ы 100%. Примерз (контрольный), Процесс получения продукта осуществляют на установке непрерывного действия, схема которой аналогична промышленной установке полиэтилена высокого давления, В качестве реакционного устройств используют трубчатый двухзонный реактор объемом 0,82 л, внутренний диаметр 0,95 см, длина 9,1 м. В I зону трубчатого реактора ежечасно подают смесь из 3,,этилена, 0,15 кг ви нилацетата и О,1 кг метилметакрилата. Максимальная температура в I зоне 200®С, во второй - 230С, давление 1400 атм. Во II зону ежечасно подают смесь из 3,6 кг этилена, 0,15 кг винилацетата и 0,1 кг бутил акрилата. В I и во II зоны реактора непрерывно подают раствор перекиси третбутила в масле; концентрация ин циатора в зонах 0,002 мае. % на эти лен; время пребывания реакционной смеси в реакторе 178 с. Выход продукта 630 г/ч; содержание звеньев винилацетата в сополимере 6,2 мас.%; общее содержание звеньев метилметакрилата и бутилакрилата 24,5 мас.%; степень омыления ацетатных .групп Ы 90%. Стойкость ацетатных групп сополимеров к действию щелочей определяют путем обработки продукта едким натром 2 ч в толуоле при 100°С и оцени-. вают по степ:ени их омыления oL, %. П р и м е р 4. Получение сополимеров осуществляют на установке, как и в примере 1, при следующих условиях: давление 3000 атм, температураЗОр°С, концентрация ПТБ 0,0001 мас.%. Сополимеризацию проводят в присутствии винилацетата в количестве 50 мас.% и смеси метил- и бутилметакрилата при их весовом соотношении 1:1 в количестве 4,8 мас.% на реакционную смесь, время пребывания реакционной смеси в реакторе 140 с. Выход сополимера 1200 г/ч, содержание звеньев винилацетата 49 мас.%; общее содержание метил- и бутилметкрилата 24 мас.%; с 38%. Пример5. Получение сополимеров в тех же условиях, что и в примере 4, но процесс.сополимеризации проводят в присутствии смеси метили бутилакрилата. Выход сополимера 1100 г/ч; содержание звеньев винилацетата 47 мас.%; общее содержание метил- и бутилакрилата 25 мас.%; . Время пребывания,реакционной смеси в реакторе 140 с. Примерб. Получение сополимеров осуществляется в тех же условиях, что и в примере 1, но процесс сополимеризации проводят в присутствии смеси метилакрилата и бутилметакрилата при их весовом соотношении 10:1 в количестве 0,15 мол.% на реакционную смесь. Выход сополимера 820 г/ч; содержание звеньев винилацетата 28.мас.%; общее содержание металакрилата и бутилметакрилата 0,47 мас,. Время пребывания реакционной смеси в реакторе 116 с. Пример 7. Процесс получения сополимеров осуществляется в автоклаве периодического действия объемом 0,62 л. В автоклав загружают 20 мл винилацетата, 60 мл смеси метилметакрилата и бутилакрилата (10 мае.ч на реакционную смесь) при их весовом соотношении 1;10 и 1,0 г динитрилазо-изомасляной кислоты. Затем в автоклав закачивают этилен до давления 100 атм и одновременно повышают температуру автоклава до . Время реакции 2 ч; выход сополимера 90 г; содержание звеньев винилацетата 5,1 мае.%; общее содержание метгилметакрилата и бутилакрилата 52 мас.%; ot 43%. Пример 8. Процесс получения продуктов осуществляют в тех же условиях, что и в примере 3, но в I и во II зону реактора ежечасно подают кроме этилена и винилацетата смесь, состоящую из метилметакрилата и бутилакрилата в соотношении 1:1 в количестве 0,1 кг. Выход продукта, 760 кг/ч; содержание звеньеввинилацетата в сополимере 5,9 мае.%; обще содержание звеньев метилметакрилата и бутилакрилата 22,8 мас.% ; о 51% . П р и м е р 9. Процесс получения продуктов осуществляют в тех же условиях, что и в примере 3, но при давлении 2300 атм и концентрации инициатора 0,001 мас.г. Время пребывания реакционной смеси в реакторе 210 с. Выход продукта 810 г/ч; содержание звеньев винилацетата 4,мас.%; общее содержание звеньев метилметакрилата и бутилакрнлата 21,2 мас.%; «5 49%. Примерю. Процесс получения продуктов осуществляют в тех же условиях, что и в примере 5, но при давлении 700 атм и времени пребывания 77 с. Выход сополимера 620 г/ч; содержание звеньев винилацетата 27 мас.%; общее содержание звеньев метилакрилата и бутилметакрилата 0,48 мас.%; ot-52%. Достигаемый в изобретении эффект повшаения стойкости ацетатных групп к омылению имеет следующее практичес :in:iin::T Пример

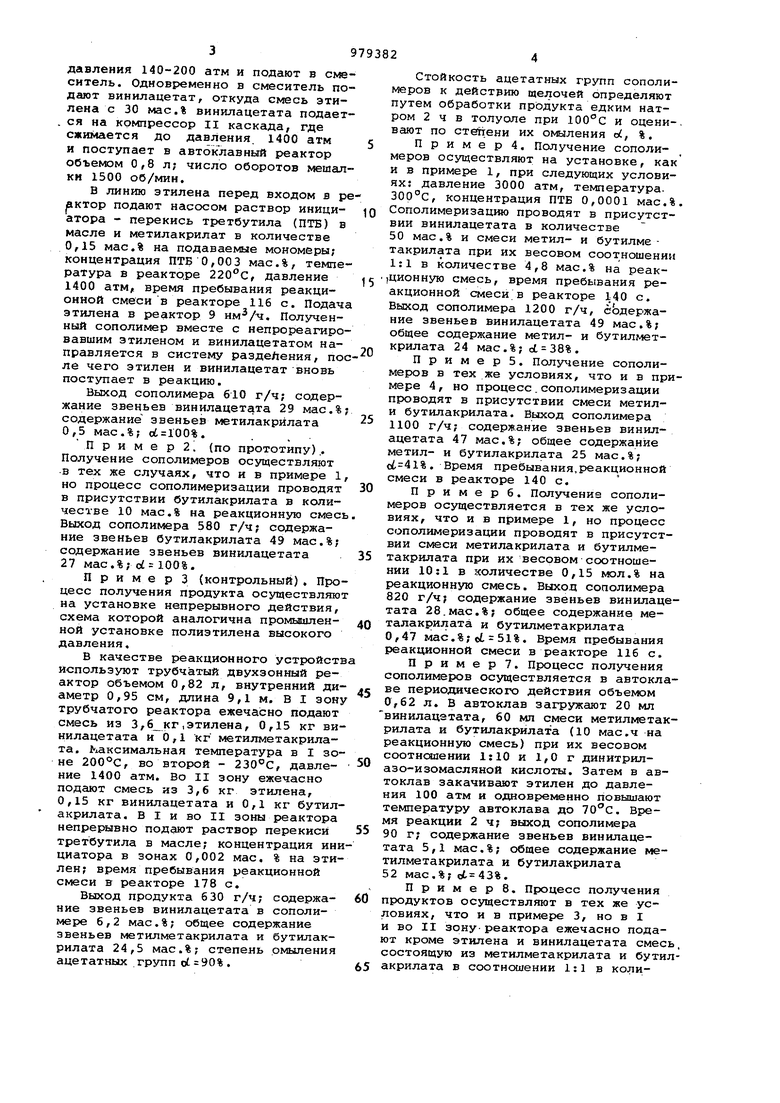

бодопогло-

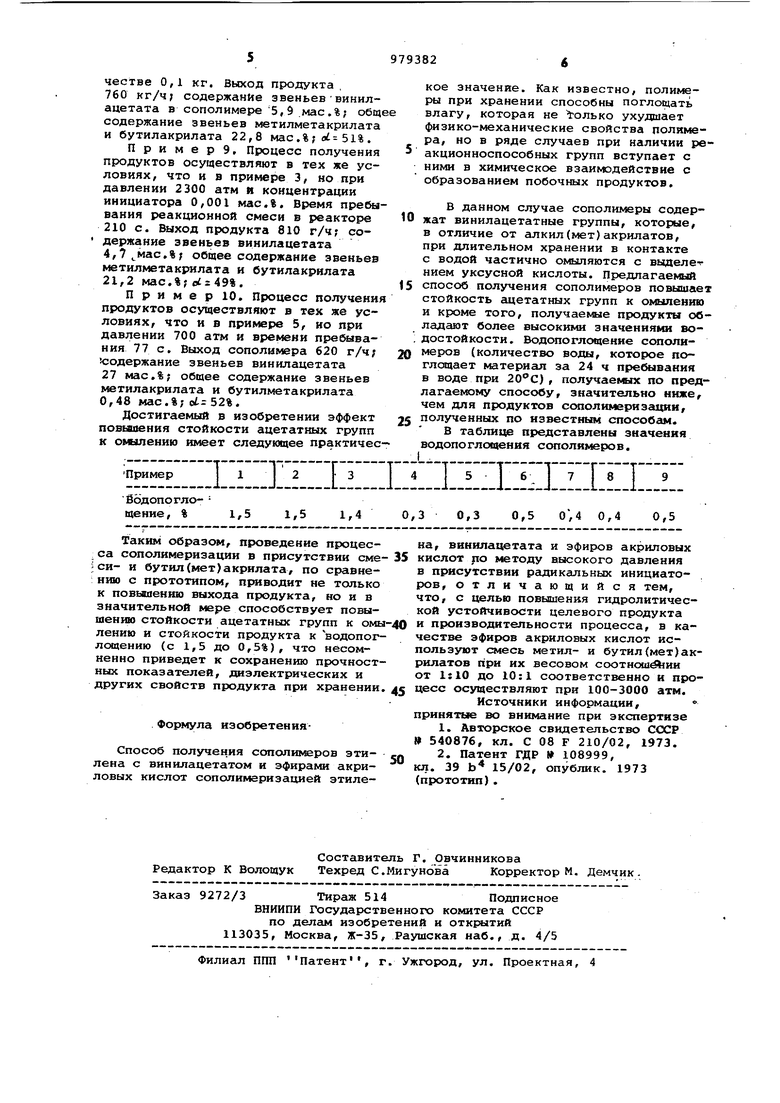

щение, % 1,5 1,5 1,4 0,3 0,3 Таким образом, проведение процес, са сополимеризации в присутствии сме jси- и бутил(мет)акрилата, по сравнению с прототипом, приводит не только к повышению выхода продукта, но и в значительной мере способствует повышеншо стойкости ацетатных групп к омы лению и стойкости продукта к Ъодопог лощению (с 1,5 до 0,5%), что несомненно приведет к сохранению прочност ных показателей, диэлектрических и других свойств продукта при Х1 анении Формула изобретенияСпособ получения сополимеров этилена с винилацетатом и зфирами акриловых кислот сополимеризацией этиле0,5 о , 4 0,4

0,5 кое значение. Как известно, полимеры при хранении способны поглощать влагу, которая не только ухудшает физико-механические свойства полимера, но в ряде случаев при наличии реакционноспособных групп вступает с ними в химическое взаимодействие с образованием побочных продуктов. В данном случае сополимеры содержат винилацетатные группы, которые, в отличие от алкил(мет)акрилатов, при длительном хранении в контакте с водой частично омыляются с выделе-г наем уксусной кислоты. Предлагаемый способ получения сополимеров повышает стойкость ацетатных групп к омылению и кроме того, получаемые продукты обладают более высокими значениями водостойкости, Водопоглощенне сополимеров (количество воды, которое поглощает материал за 24 ч пребывания в воде при 20С) , получаемых по предлагаемому способу, значительно ниже, чем для продуктов ссхюлимернзации, полученных по известным способам. В таблице представлены значения водопоглоскения сополимеров. nin:Einii. на, винилацетата и эфиров акриловых кислот до методу высокого давления в присутствии радикальных инициато- , ров, отличающийся тем, что, с целью пошлшения гидролитической устойчивости целевого продукта и производительности процесса, в качестве эфиров акриловых кислот используют смесь метил- и бутил(мет)акрклатов при их весовом соотнош ии от 1:10 до 10:1 соответственно и процесс осуществляют при 100-3000 атм. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 540876, кл. С 08 F 210/02, 1973. 2.Патент ГДР 108999, кл. 39 Ь 15/02, опублик. 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерных композиций | 1981 |

|

SU1054360A1 |

| Способ получения терполимеров этилена с винилацетатом и бутилакрилатом | 2019 |

|

RU2711227C1 |

| Способ получения сополимеров винилового спирта с щелочными солями акриловой и метакриловой кислоты | 1974 |

|

SU486029A1 |

| ВОДНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2674426C1 |

| СТАБИЛИЗИРОВАННЫЕ ПОЛИВИНИЛОВЫМ СПИРТОМ РЕДИСПЕРГИРУЕМЫЕ ПОРОШКИ С РАЗЖИЖАЮЩИМИ СВОЙСТВАМИ | 2004 |

|

RU2287537C2 |

| Способ получения карбоцепных сополимеров | 1970 |

|

SU470518A1 |

| ПОКРЫТЫЕ ДИСПЕРСИЯМИ ПОЛИМЕРОВ ПЛИТКИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2439007C2 |

| Способ получения сополимеров этилена с винилацетатом | 1979 |

|

SU854937A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОННО-СТАБИЛИЗИРОВАННЫХ И РЕДИСПЕРГИРУЕМЫХ В ВОДЕ ПОЛИМЕРНЫХ ПОРОШКОВЫХ СОСТАВОВ | 2007 |

|

RU2434894C2 |

| ПОРОШКОВЫЙ СОСТАВ ДЛЯ ПОКРЫТИЙ | 2004 |

|

RU2323095C2 |

Авторы

Даты

1982-12-07—Публикация

1980-07-03—Подача