00

4:

,-

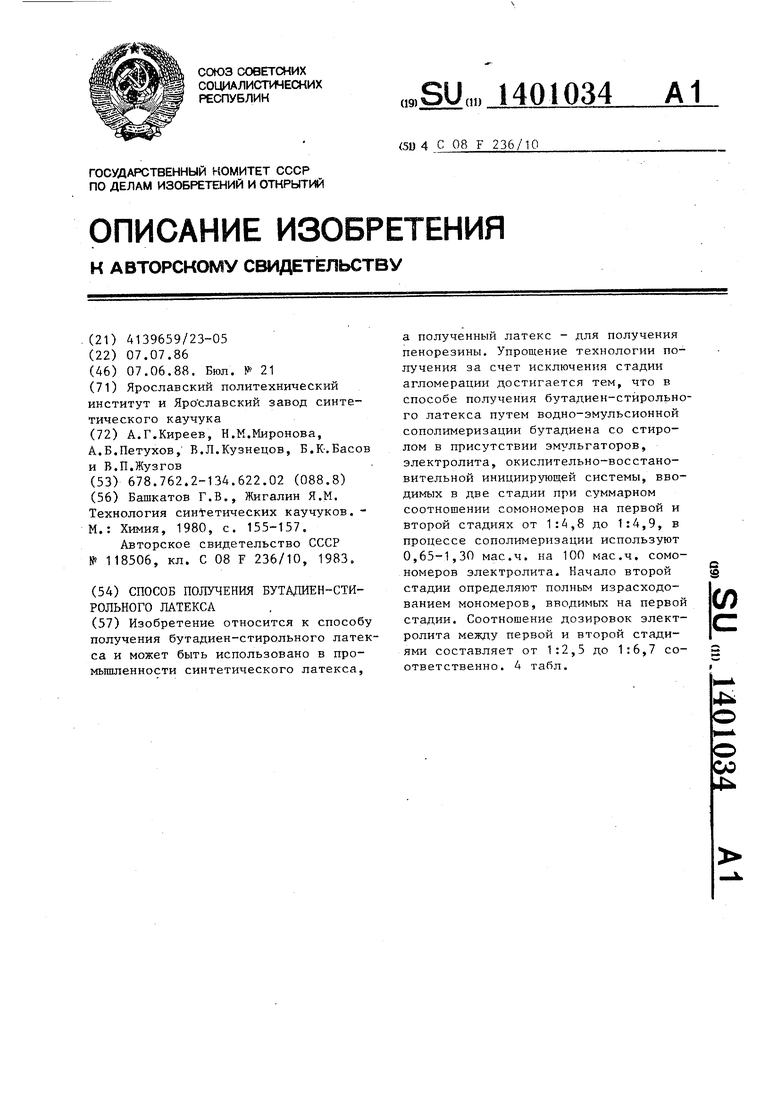

Изобретение относится к способу получения бутадиен-стирольного латекса и может быть использовано в пpo ышлeннocти синтетического каучука, а латекс может быть использован для получения пенорезины.

Цель изобретения - упрощение технологии получения латекса за счет исключения при синтезе стадии агломерации.

Бутадиен-стирольный латекс по предлагаемому способу получают методом эмульсионной полимеризации, которую проводят в щелочной среде. В качестве эмульгаторов можно применят соли олеиновой кислоты, синтетически жирных кислот и канифоли, в качеств активатора продесса полимеризации - железо-трилон-ронгалитовую систему, в качестве инициатора - гидроперекиси изопропилбензола, п-изопропилдик- логексилбензола,а также их смеси,в качестве регуляторов - алифатические меркапт.аны. Температура полимериза ции .

Сополимеризацию мономеров осуществляют в автоклаве из нержавеющей стали объемом 10 л, снабженным мешалкой с числом оборотов 120 об/мин„ Температура реакции поддерживается путем подачи в рубашку автоклава рассола,,

Порядок загрузки следующий, В первый прием дозировки заливают водную фазу, содержащую все водорастворш-ше компоненты, углеводородную фазу, содержащую стирол с растворенным в нем инициатором, бутадиен и включают мешалку. После полного израсходования мономеров при перемешивании осуществляют второй прием дозировки. Вначале вводят водную фазу со всеми водо- растворим1 1ми компонентами5 затем стирол с растворенным в нем инициатором третичный додецилмеркантан и бутадие

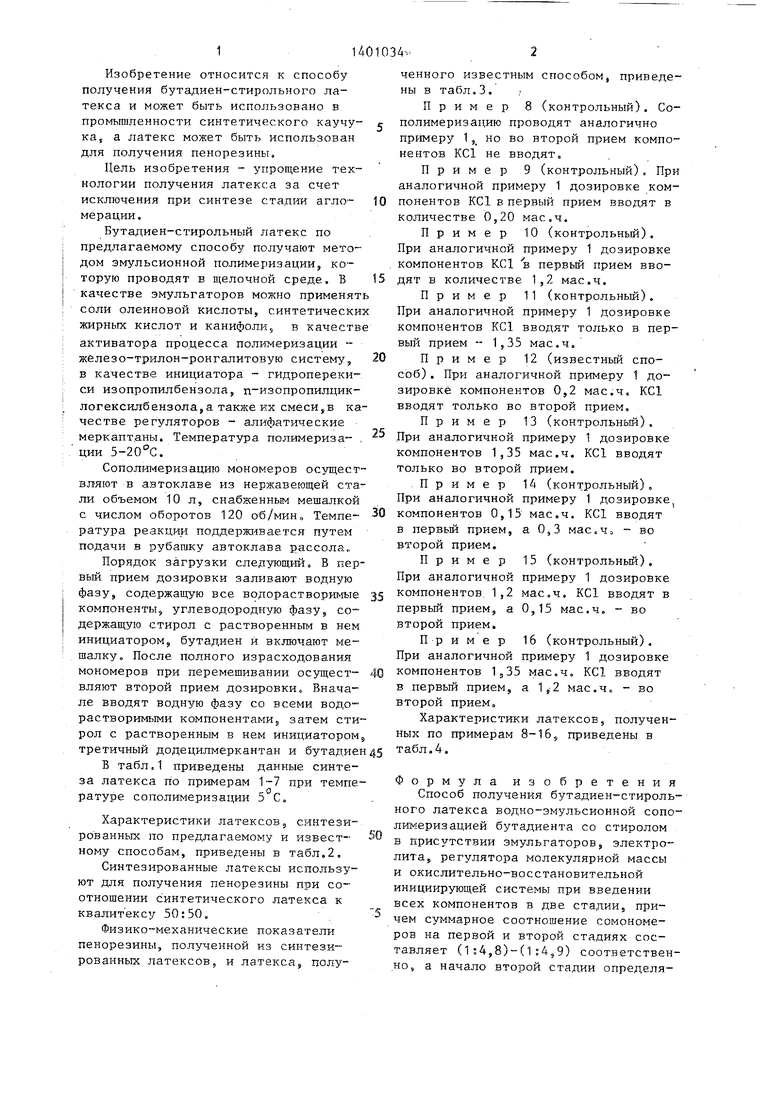

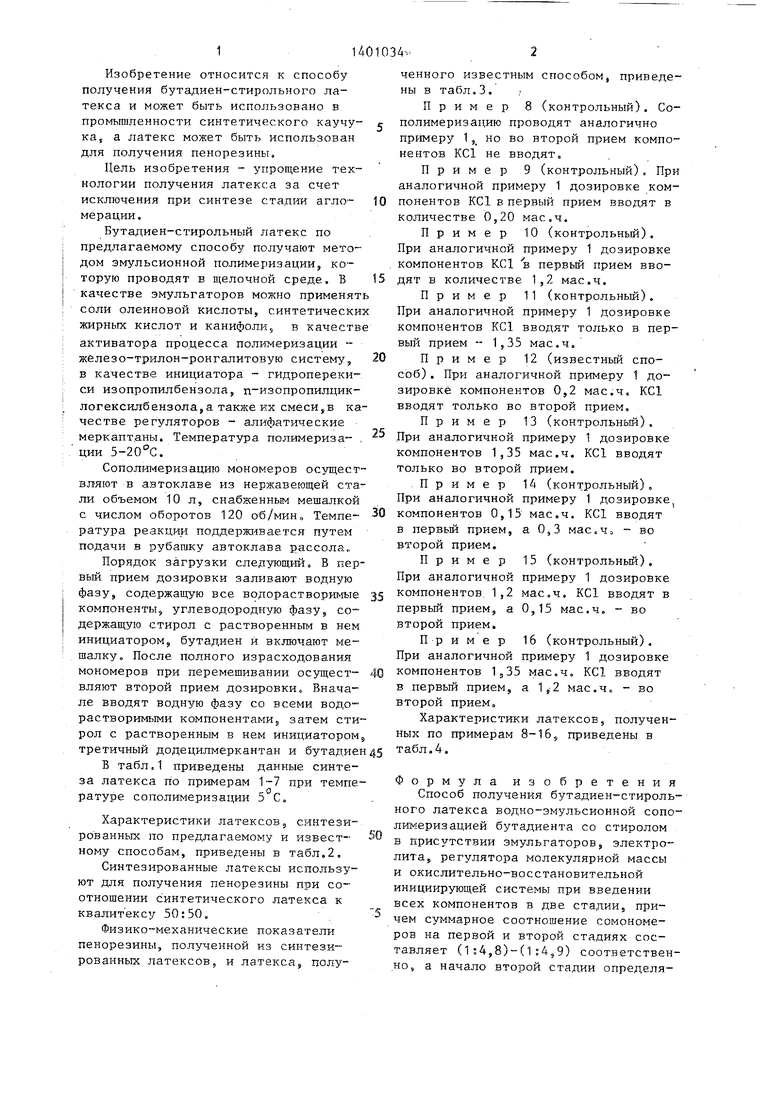

В табл.1 приведены данные синтеза латекса по примерам 1-7 при температуре сополимеризации 5 С„

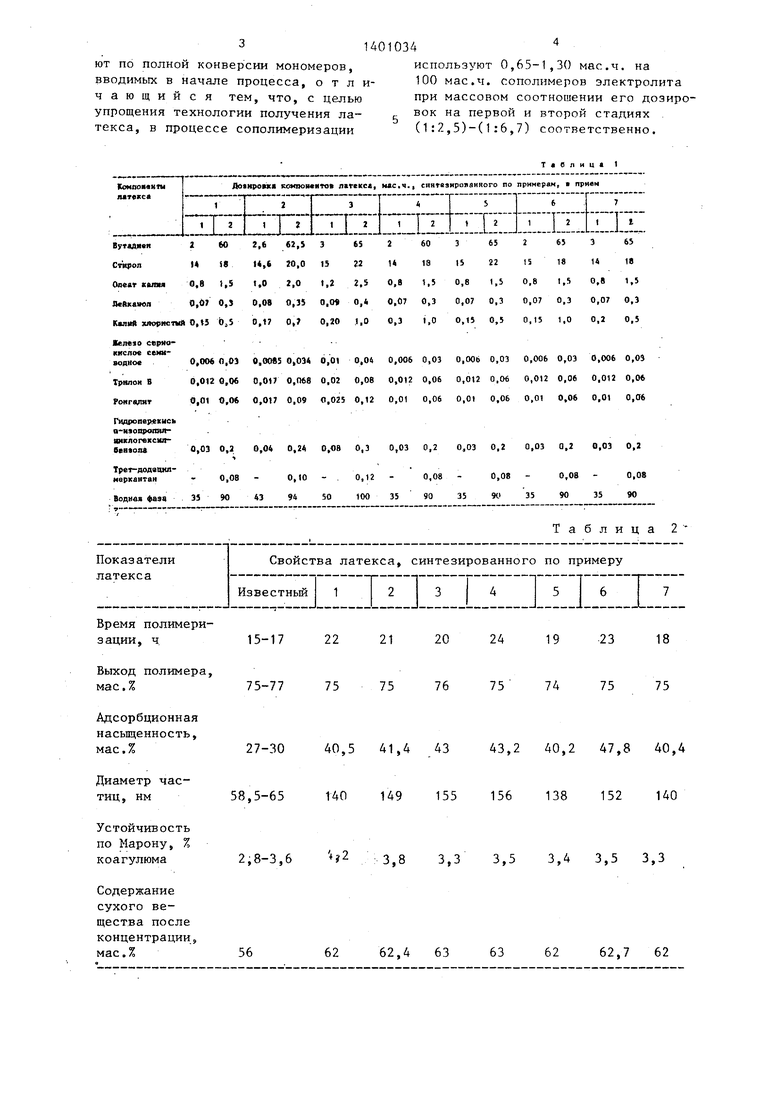

Характеристики латексоВд синтезированных по предлагаемому и извест- ному способам, приведены в табл.2.

Синтезированные латексы используют для получения пенорезины при соотношении синтетического латекса к квалит ексу 50:50.

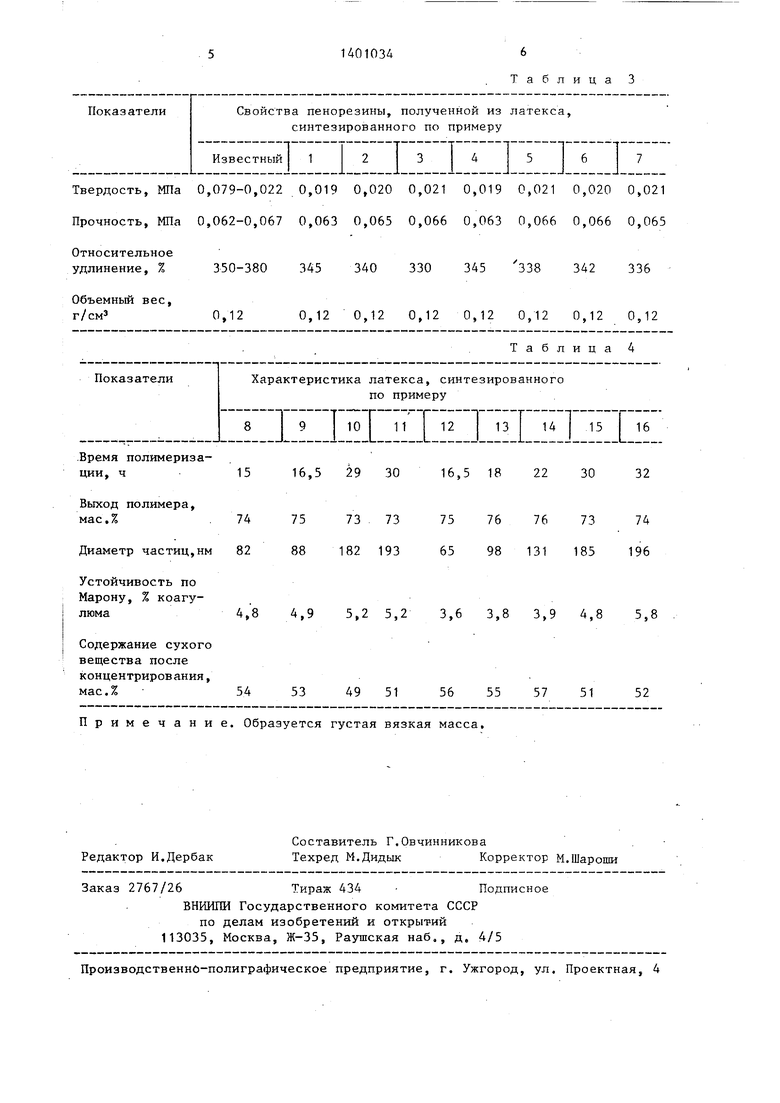

Физико-механические показатели пенорезины, полученной из синтезированных латексов, и латекса, полу

0

5

0

5

0

5

ченного известным способом, приведены в табл.3.

Пример 8 (контрольный). Сополимеризацию проводят аналогично примеру 1, но во второй прием компонентов КС1 не вводят.

Пример 9 (контрольный). При аналогичной примеру 1 дозировке компонентов КС1 в первый прием вводят в количестве 0,20 мае.ч.

Пример 10 (контрольный). При аналогичной примеру 1 дозировке компонентов КС1 IB первый прием вводят в количестве 1,2 мае.ч.

Пример 11 (контрольный), При аналогичной примеру 1 дозировке компонентов КС1 вводят только в первый прием - 1,35 мае.ч.

Пример 12 (известный способ) . При аналогичной примеру 1 дозировке компонентов 0,2 мае.ч. КС1 вводят только во второй прием.

Пример 13 (контрольньй). При аналогичной примеру 1 дозировке компонентов 1,35 мае.ч. КС1 вводят только во второй прием,

.Пример 14 (контрольный) При аналогичной примеру 1 дозировке компонентов 0,15 мае,ч. КС1 вводят в первьй прием, а 0,3 мас.ч - во второй прием.

Пример 15 (контрольньй). При аналогичной примеру 1 дозировке компонентов. 1,2 мае,ч, КС1 вводят в первьш прием, а 0,15 мае,ч, - во второй прием.

Пример 16 (контрольный). При аналогичной примеру 1 дозировке 0 компонентов 1g35 мае,ч, КС1 вводят в первый прием, а 1,-2 мае.ч, - во второй прием

Характеристики латексов, получен5

ных по примерам табл,4.

3-16, приведены в

Формула изобретения Способ получения бутадиен-стирольного латекса водно-эмульсионной сопо- лимеризацией бутадиента со стиролом в присутствии эмульгаторов, электролита, регулятора молекулярной массы и окислительно-восстановительной инициирующей системы при введении всех компонентов в две стадии, причем суммарное соотношение сомономе- ров на первой и второй стадиях составляет (1:4,8)-(1г4,9) соотнетствен- .но, а начало второй стадии определя3U01034

ют по полной конверсии мономеров, используют 0,65-1,30 мае.ч. на

вводимых в начале процесса, отличающийся тем, что, с целью упрощения технологии получения латекса, в процессе сополимеризации

100 мае.ч. сополимеров электрол при массовом соотношении его до вок на первой и второй стадиях (1:2,5)-(1:6,7) соответственно.

100 мае.ч. сополимеров электролита при массовом соотношении его дозировок на первой и второй стадиях (1:2,5)-(1:6,7) соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бутадиен-стирольного латекса | 1986 |

|

SU1452813A1 |

| Способ получения бутадиенстирольного латекса | 1989 |

|

SU1654299A1 |

| Способ получения бутадиен-стирольного латекса | 1983 |

|

SU1183506A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНСТИРОЛЬНОГО ЛАТЕКСА | 1992 |

|

RU2036202C1 |

| Способ получения синтетических латексов | 1983 |

|

SU1142481A1 |

| Способ получения бутадиенстирольного латекса | 1981 |

|

SU979383A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРНЫХ ДИЕН-ВИНИЛАРОМАТИЧЕСКИХ КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 2015 |

|

RU2673247C1 |

| Способ получения латексов сополимеров бутадиена | 1985 |

|

SU1316997A1 |

| Способ получения модифицированного каучука | 1978 |

|

SU749069A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТОГО ПОЛИМЕРНОГО МАТЕРИАЛА И ПОРИСТЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 1993 |

|

RU2019549C1 |

Изобретение относится к способу получения бутадиен-стирольного латекса и может быть использовано в промышленности синтетического латекса. а полученный латекс - для получения пенорезины. Упрощение технологии получения за счет исключения стадии агломерации достигается тем, что в способе получения бутадиен-стйрольно- го латекса путем водно-эмульсионной сополимеризации бутадиена со стиролом в присутствии эмульгаторов, электролита, окислительно-восстановительной инициирующей системы, вводимых в две стадии при суммарном соотношении сомономеров на первой и второй стадиях от 1:4,8 до 1:4,9, в процессе сополимеризации используют 0,65-1,30 мае.ч. на 100 мае.ч, сомономеров электролита. Начало второй стадии определяют полным израсходованием мономеров, вводимых на первой стадии. Соотношение дозировок электролита между первой и второй стадиями составляет от 1:2,5 до 1:6,7 соответственно. 4 табл. i (Л

Вутидявя2602,6«2,S36S26036526S36S

Стирол14S8I,SгО.О15J214181522 518U18

Ояввт «вяия0,91,51,02,01,22,50,81,50,81,50,81,50,81,5

Дсйкажл0,070,S0,080,350,0«О,0,070,30,070,30,070,30,070,3

К«я хпориммй 0,5Ь,50,17О,0,20,,00,31,00,150,50,151,00,20,5

Время полимеризации, ч

Выход полимера, мас,%

Адсорбционная насыщенность, мас.%

Диаметр частиц , нм

Устойчивость по Марону, % коагулюма

Содержание сухого вещества после концентрации, мас.%

15-17 75-77

27-30 58,5-65

2,8-3,6

22 21 20 24 19 23 18

75 75 76 75 74 75 75

40,5 41,4 43 43,2 40,2 47,8 40,4

140 149 155 156 138 152 140

3,8 3,3 3,5 3,4 3,5 3,3

56

62 62,4 63 63 62 62,7 62

Таблица 1

Таблица 3

Показатели Свойства пенорезины, полученной из латекса,

синтезированного по примеру

Известный 1 2 3 А 5 6 7 Твердость, МПа 0,079-0,022 0,019 0,020 0,021 0,019 0,021 0,020 0,021 Прочность, МПа 0,062-0,067 0,063 0,065 0,066 0,063 0,066 0,066 0,065

Относительное

удлинение, % 350-380 345 340 330 345 338 342 336

Объемный вес,

г/смз0,120,12 0,12 0,12 0,12 0,12 0,12 0,12

Таблица 4

Показатели Характеристика латекса, синтезированного

по примеру

8 9 10 11 12 13 14 I 15 16

.Время полимеризации, ч15 16,5 29 30 16,5 18 22 30 32

Выход полимера,

мас.%,74 75 73 73 75 76 76 73 74

Диаметр частиц,нм 82 88 182 193 65 98 131 185 196

Устойчивость по

Марону, % коагулюма4,8 4,9 5,2 5,2 3,6 3,8 3,9 4,8 5,8

Содержание сухого вещества после концентрирования,

мас.% 545349 5156 55 57 5152

Примечание. Образуется густая вязкая масса.

Составитель Г.Овчинникова Редактор И.ДербакТехред М.ДидыкКорректор М.Шароши

Заказ 2767/26Тираж 434Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Башкатов Г.В., Жигалин Я.М- Технология син етических каучуков | |||

| - М.: Химия, 1980, с | |||

| Канатное устройство для подъема и перемещения сыпучих и раздробленных тел | 1923 |

|

SU155A1 |

| Способ получения анилина | 1948 |

|

SU118506A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1988-06-07—Публикация

1986-07-07—Подача