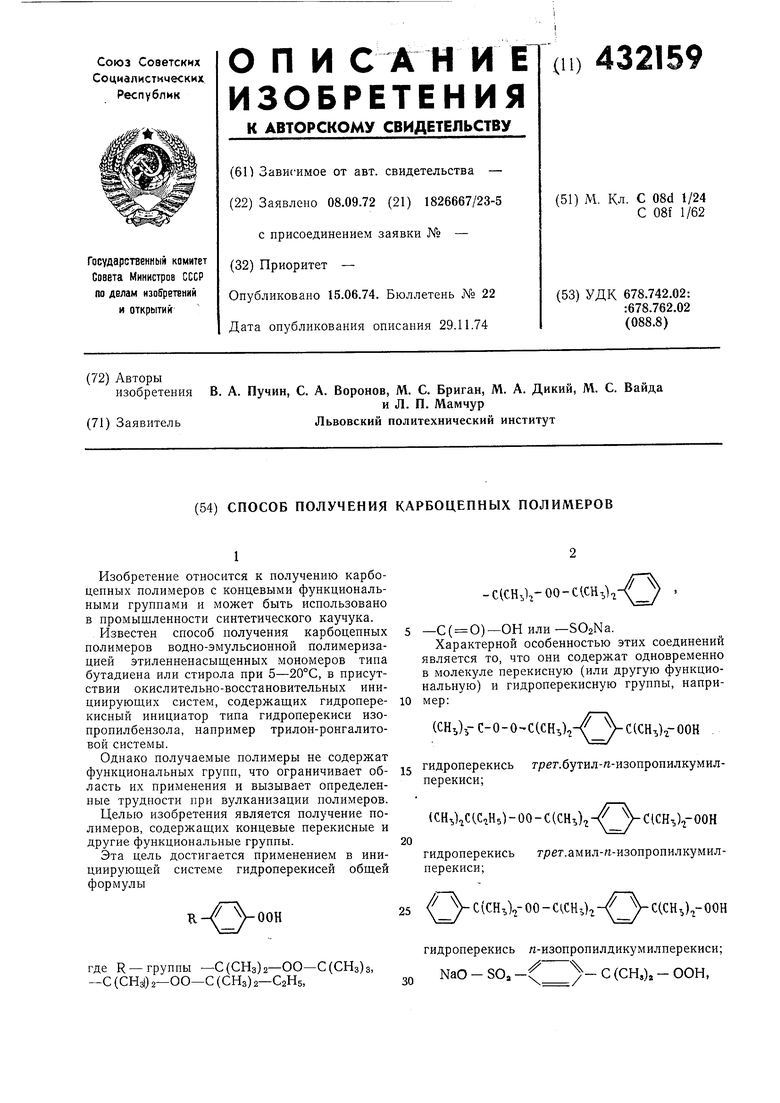

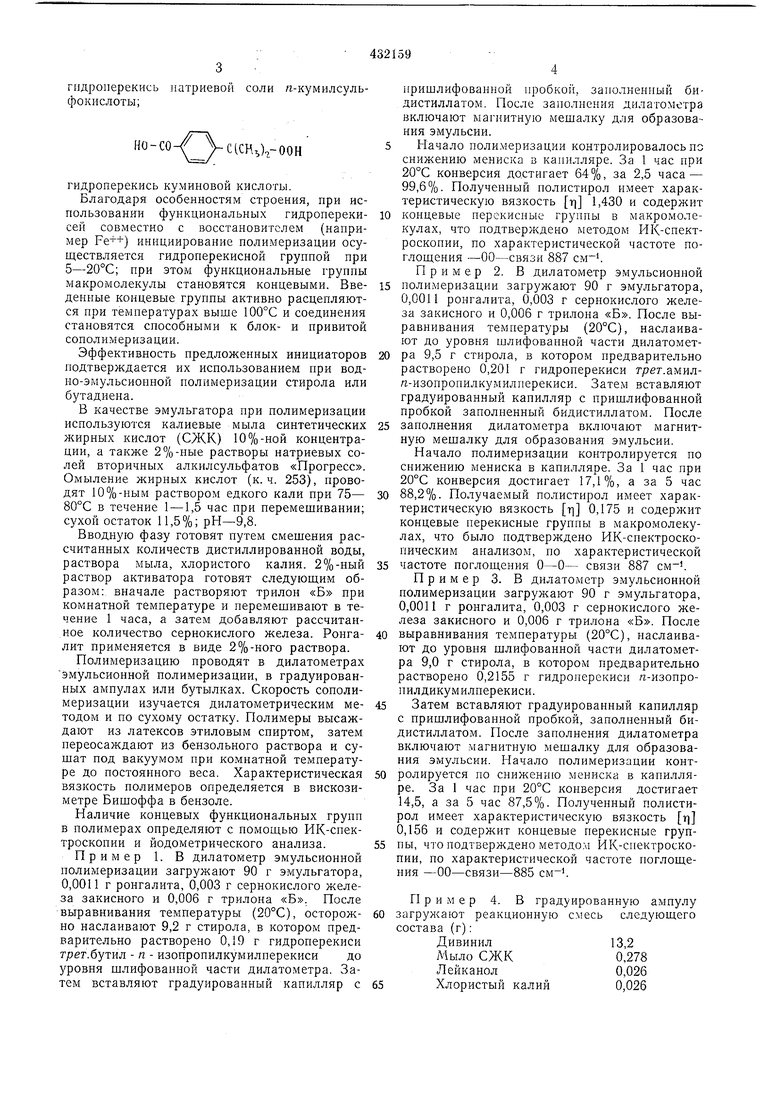

Изобретение относится к получению карбоцепных полимеров с концевыми функциональными группами и может быть использовано в промышленности синтетического каучука. Известен способ получения карбоцепных полимеров водно-эмульсионной полимеризацией этиленненасыщенных мономеров типа бутадиена или стирола при 5-20°С, в присутствии окислительно-восстановительных инициирующих систем, содержащих гидроперекисный инициатор типа гидроперекиси изопропилбензола, например трилон-ронгалитовой системы. Однако получаемые полимеры не содержат функциональных групп, что ограничивает область их применения и вызывает определенные трудности при вулканизации полимеров. Целью изобретения является получение полимеров, содержащих концевые перекисные и другие функциональные группы. Эта цель достигается применением в инициирующей системе гидроперекисей общей формулы -С(СНь)гОО-С1СН) С( О)-ОН или -SOzNa. Характерной особенностью этих соединений является то, что они содержат одновременно в молекуле перекисную (или другую функциональную) и гидроперекисную группы, например: (СН,,)гС-0-0-С(СНь), С(СН,,).2-ООН гидроперекись трег.бутил-ге-изопропилкумилперекиси; (СН,)С(С,Н5)-00-С(СНь)г-(С1СН,),гидроперекись трет.амил-«-изопропилкумилперекиси;f ClCHO-j-OO-ClCHO С(СНОг-ООН

гидроперекись натриевой соли rt-кумилсульфокислоты;

НО-СО

CiCH),-OOH

гидроперекись куминовой кислоты.

Благодаря особенностям строения, при использовании функциональных гидроперекисей совместно с восстановителем (например Fe++) инициирование полимеризации осуществляется гидроперекисной группой при 5-20°С; при этом функциональные группы макромолекулы становятся концевыми. Введенные концевые группы активно расцепляются при температурах выше 100°С и соединения становятся способными к блок- и привитой сополимеризации.

Эффективность предложенных инициаторов подтверждается их использованием при водно-эмульсиопной полимеризации стирола или бутадиена.

В качестве эмульгатора при полимеризации используются калиевые мыла синтетических жирных кислот (СЖК) 10%-ной концентрации, а также 2%-ные растворы натриевых солей вторичных алкилсульфатов «Прогресс. Омыление жирных кислот (к. ч. 253), проводят 10%-ным раствором едкого кали при 75- 80°С в течение 1 -1,5 час при перемешивании; сухой остаток 11,5%; рН-9,8.

Вводную фазу готовят путем смешения рассчитанных количеств дистиллированной воды, раствора мыла, хлористого калия. 2%-ный раствор активатора готовят следующим образом: вначале растворяют трилон «Б при комнатной температуре и перемешивают в течение 1 часа, а затем добавляют рассчитанное количество сернокислого железа. Ронгалит применяется в виде 2%-ного раствора.

Полимеризацию проводят в дилатометрах эмульсионной полимеризации, в градуированных ампулах или бутылках. Скорость сополимеризации изучается дилатометрическим методом и по сухому остатку. Полимеры высаждают из латексов этиловым спиртом, затем переосаждают из бензольного раствора и сушат под вакуумом при комнатной температуре до постоянного веса. Характеристическая вязкость полимеров определяется в вискозиметре Бишоффа в бензоле.

Наличие концевых функциональных групп в полимерах определяют с помощью ИК-спектроскопии и йодометрического анализа.

Пример 1. В дилатометр эмульсионной полимеризации загружают 90 г эмульгатора, 0,0011 г ронгалита, 0,003 г сернокислого железа закисного и 0,006 г трилона «Б. После выравнивания температуры (20°С), осторожно наслаивают 9,2 г стирола, в котором предварительно растворено 0,19 г гидроперекиси грет.бутил - п - изопропилкумилперекиси до уровня шлифованной части дилатометра. Затем вставляют градуированный капилляр с

пришлифованной пробкой, заполненный бидистиллатом. После заполнения дилатометра включают магнитную мешалку для образования эмульсии.

Пачало полимеризации контролировалось по снижению мениска в капилляре. За 1 час при 20°С конверсия достигает 64%, за 2,5 часа - 99,6%. Полученный полистирол имеет характеристическую вязкость т 1,430 и содержит концевые перекисные группы в макромолекулах, что подтверждено методом ИК-спектроскопии, по характеристической частоте поглощения -00-связи 887 см-1.

Пример 2. В дилатометр эмульсионной полимеризации загружают 90 г эмульгатора, 0,0011 ронгалита, 0,003 г сернокислого железа закисного и 0,006 г трилона «Б. После выравнивания температуры (20°С), наслаивают до уровня шлифованной части дилатометра 9,5 г стирола, в котором предварительно растворено 0,201 г гидроперекиси грег.амил/г-изопропилкумилперекиси. Затем вставляют градуированный капилляр с пришлифованной пробкой заполненный бидистиллатом. После заполнения дилатометра включают магнитную мешалку для образования эмульсии.

Начало полимеризации контролируется по снижению мениска в капилляре. За 1 час при 20°С конверсия достигает 17,1%, а за 5 час 88,2%. Получаемый полистирол имеет характеристическую вязкость т 0,175 и содержит концевые перекисные группы в макромолекулах, что было подтверждено ИК-спектроскопическим анализом, по характеристической частоте поглощения О-О- связи 887 см-.

Пример 3. В дилатометр эмульсионной полимеризации загружают 90 г эмульгатора, 0,0011 г ронгалита, 0,003 г сернокислого железа закисного и 0,006 г трилона «Б. После выравнивания температуры (20°С), наслаивают до уровня шлифованной части дилатометра 9,0 г стирола, в котором предварительно растворено 0,2155 г гидроперекиси «-изопропилдикумилперекиси.

Затем вставляют градуированный капилляр с пришлифованной пробкой, заполненный бидистиллатом. После заполнения дилатометра включают магнитную мешалку для образования эмульсии. Начало полимеризации контролируется по снижению мениска в капилляре. За 1 час при 20°С конверсия достигает 14,5, а за 5 час 87,5%. Полученный полистирол имеет характеристическую вязкость т 0,156 и содержит концевые перекисные группы, что подтверждено методом ИК-спектроскопии, по характеристической частоте поглощения -00-связи-885 смПример 4. В градуированную ампулу

загрун ают реакционнуюсмесь следующего состава (г):

Дивинил13,2

Мыло СЖК0,278

Лейканол0,026

Хлористый калий0,026

Fe.SOr/I-bO0,0026

Трилон ,0053

Ронгалит0,013

Тринатрийфосфат0,026 Гидроперекись трет.бутил-п-изопропилкумилперекиси0,026

Вода (бидистиллат)36,6

Полимеризацию проводят при 12°С, и за 3 часа конверсия составляет 44,0%. Синтезированный каучук имеет характеристическую вязкость 0,145 и содержит концевые перекисные группы, что подтверждено ИК-спектроскопическим анализом (характеристическая частота -00-связи 881 ).

Таким образом, предлагаемый метод позволяет синтезировать полимеры в том числе и каучуки, содержащие различные функциональные и перекисные группы на концах макромолекул. Такие активные полимеры, являясь своеобразными макроинпциаторалИ. могут быть широко использованы для модификации полимеров прежде всего реакциями блок- и привитой сополимеризации.

Г1 р е л, .м е т и з о б р с т е н и я

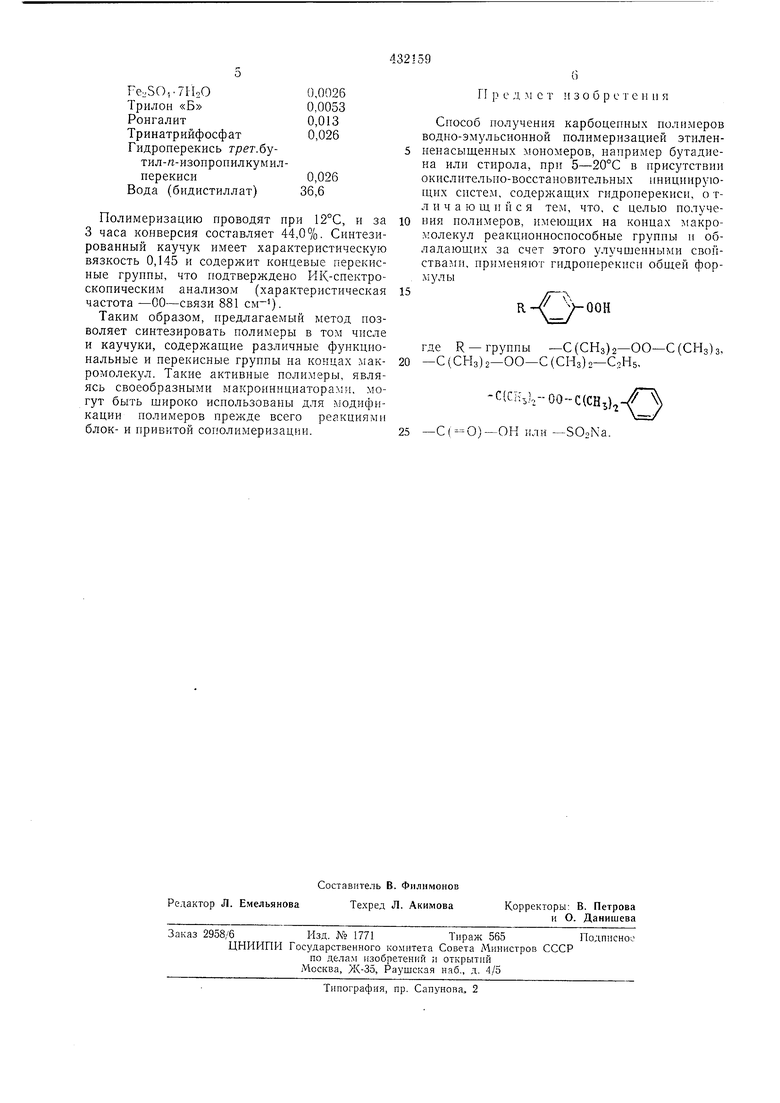

Способ получения карбоцепных полимеров водно-эмульсионной полимеризацией этиленненасыщенных мономеров, например бутадиена или стирола, при 5-20°С в присутствии окислительно-восстановительных инициирующих систем, содержащих гидроперекиси, о тл и ч а ю щ и и с я тем, что, с целью получения полимеров, имеющих на концах aкpoмолекул реакционноспособные группы и обладающих за счет этого улучшенными свойствами, применяют гидроперекиси общей формулы

ООН

где R-группы -С(СНз)2-ОО-С (СНз)з, С (СНз) 2-00-С (СНз) 2-CjHs,

-С(СК,1,-00-С(СНь)-/

-С(-О)-он или -SOoNa.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированных сополимеров | 1972 |

|

SU446514A1 |

| Способ получения перекиснофункциональных сополимеров | 1973 |

|

SU478841A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ | 1973 |

|

SU362848A1 |

| Способ получения самосшивающихся структурно-окрашенных акриловых пленкообразователей | 1976 |

|

SU616266A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ | 1970 |

|

SU287300A1 |

| Способ получения бутадиенстирольного латекса | 1981 |

|

SU979383A1 |

| ПАТЕНТНО- .•! *>& I^о1ркичсс1:д;? '^^ 'Б51?ЛИОТЕКЛ | 1970 |

|

SU278116A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ С КОНЦЕВЫМИ ПЕРЕКИСНЫМИ ГРУППАМИ | 1968 |

|

SU218431A1 |

| Способ получения самосшивающихся акриловых пленкообразователей | 1976 |

|

SU614116A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНБ1Х ПОЛИМЕРОВ | 1968 |

|

SU219200A1 |

Авторы

Даты

1974-06-15—Публикация

1972-09-08—Подача