(54) СПОСОБ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНБ1Х ГАЗОВ

Изобретение относится к способам дуговой сварки в среде защитных газов, преимущественно неплавящимся электродом, ответственных конструкций из различных металлов и может найти применение в судостроении, авиаракетостроении, электромашиностроении и других отраслях промышленности.

Известен способ импульсно-дуговой сварки неплавящимся электродом в среде защитных газов, при котором процесс заканчивают при постепенном уменьшении во времени длительности импульсов и неизменной длительности паузы 1.

Недостатки данного способа заключаются в том, что его можно осуществить только при импульсной сварке, причем для реализации способа необходим сложный блок программного изменения длительности импульса.

Известен способ дуговой сварки неплавящимся электродом в среде защитных газов, в частности стыков труб, при котором на конечном участке кольцевого шва плавно увеличивают скорость и снижают по прямолинейному закону ток сварки 2.

2

Недостатком способа является сложность настройки программ скорости сварки и времени спада тока, т. е. незначительная несинхронность изменения обоих параметров вызовет уход дуги с ванны и появление кратера на шве. Кроме того, при длительных многократных повторениях указанных операций возникают рассогласования в изменениях тока и скорости сварки, что приводит к появлению кратера и росту брака при сварке.

10

Наиболее близким по технической сущности и достигаемому результату является способ дуговой сварки плавлением, при котором в момент окончания процесса свар,5 ки скачкообразно уменьшают ток дуги с одновременным уменьшением скорости сварки до нуля и выдерживают этот режим в течение определенного времени 3.

Недостатком способа является то, что при 20 уменьшении тока и скорости сварки размеры ванны резко уменьшаются, оставляя на данном месте небольшое углубление с первоначальной шириной щва. Это вызвано высокой степенью сосредоточенности дуги.

Целью изобретения является повышение качества формирования шва при окончании сварки.

Поставленная цель достигается тем, что согласно способу дуговой сварки в среде заш,итных газов, при котором при окончании процесса сварки скачком уменьшают ток дуги с одновременным уменьшением скорости сварки до нуля и выдерживают этот режим в течение заданного времени, производят уменьшение тока дуги на 80-90% и выдерживают этот режим в течение времени кристаллизации сварочной ванны, затем рассосредоточивают дугу в поперечном направлении в течение (0,2-0,3) где время кристаллизации сварочной ванны, после чего включают скорость сварки и по истечении времени t, (1,5-2,0)- процесс прекращают,где Вд - первоначальная шири на ванны; VCB - скорость сварки.

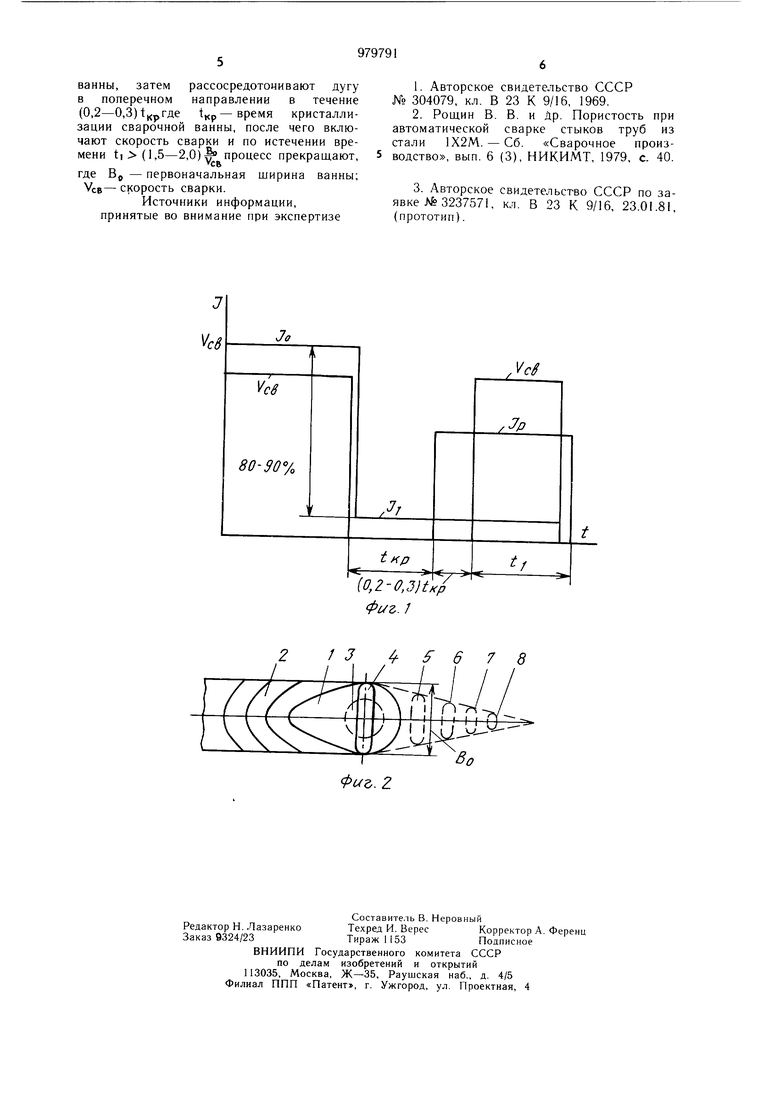

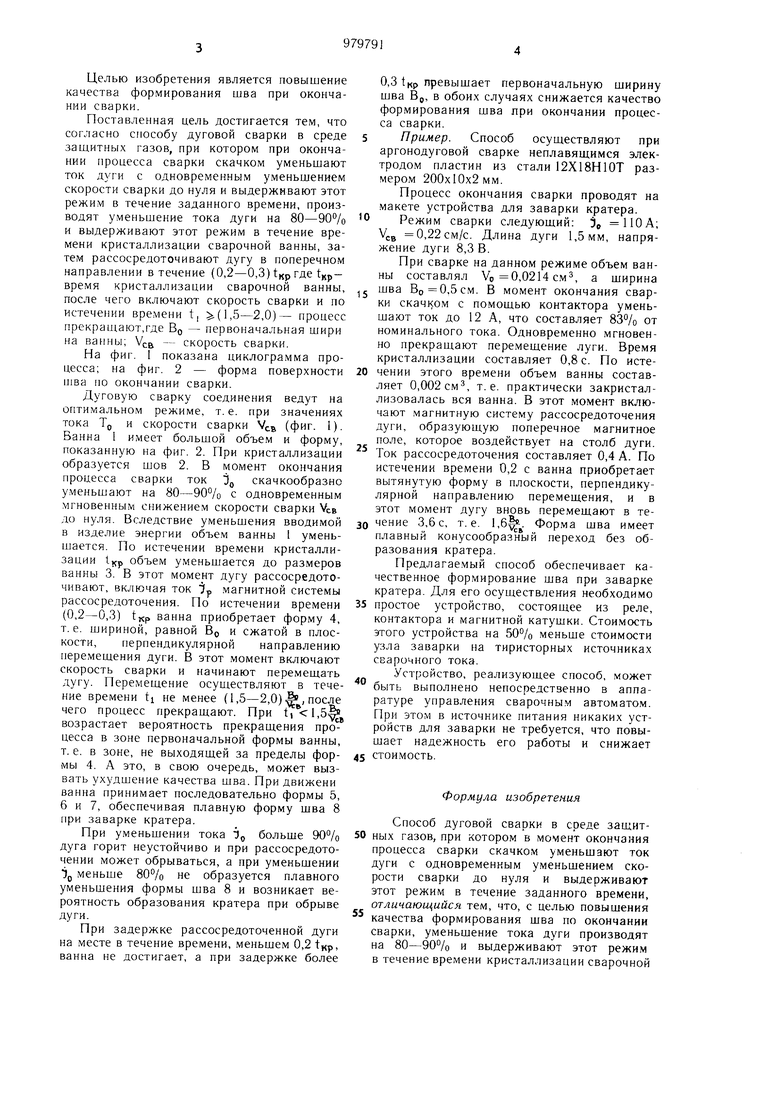

На фиг. 1 показана циклограмма процесса; на фиг. 2 - форма поверхности шва по окончании сварки.

Дуговую сварку соединения ведут на оптимальном режиме, т.е. при значениях тока Т0 и скорости сварки V. (фиг. 1). Ванна 1 имеет большой объем и форму, показанную на фиг. 2. При кристаллизации образуется шов 2. В момент окончания процесса сварки ток j скачкообразно уменьшают на 80-90 /0 с одновременным мгновенным снижением скорости сварки VCB до нуля. Вследствие уменьшения вводимой в изделие энергии объем ванны 1 уменьшается. По истечении времени кристаллизации объем уменьшается до размеров ванны 3. В этот момент дугу рассосредоточивают, включая ток jp магнитной системы рассосредоточения. По истечении времени (0,2-0,3) txp ванна приобретает форму 4, т.е. шириной, равной Вр и сжатой в плоскости, перпендикулярной направлению перемешения дуги. В этот момент включают скорость сварки и начинают перемешать дугу. Перемещение осуществляют в течение времени ti не менее (1,5-2,0), после чего процесс прекращают. При ,5 возрастает вероятность прекращения процесса в зоне первоначальной формы ванны, т. е. в зоне, не выходящей за пределы формы 4. А это, в свою очередь, может вызвать ухудшение качества шва. При движени ванна принимает последовательно формы 5, 6 и 7, обеспечивая плавную форму шва 8 при заварке кратера.

При уменьшении тока Т больше 90% дуга горит неустойчиво и при рассосредоточении может обрываться, а при уменьшении JP меньще 80% не образуется плавного уменьшения формы шва 8 и возникает вероятность образования кратера при обрыве дуги.

При задержке рассосредоточенной дуги на месте в течение времени, меньшем 0,2 , ванна не достигает, а при задержке более

0,3 IKP превышает первоначальную ширину шва Вр, в обоих случаях снижается качество формирования шва при окончании процесса сварки.

Пример. Способ осуществляют при аргонодуговой сварке неплавящимся электродом пластин из стали 12Х18Н10Т размером 200x10x2 мм.

Процесс окончания сварки проводят на макете устройства для заварки кратера.

Режим сварки следующий: ), 110А; V.g 0,22 см/с. Длина дуги 1,5мм, напряжение дуги 8,3 В.

При сварке на данном режиме объем ванны составлял Vo 0,0214 см, а ширина

шва BO 0,5 см. В момент окончания сварки скачком с помощью контактора уменьщают ток до 12 А, что составляет 83% от номинального тока. Одновременно мгновенно прекращают перемещение луги. Время кристаллизации составляет 0,8с. По истечении этого времени объем ванны составляет 0,002см, т.е. практически закристаллизовалась вся ванна. В этот момент включают магнитную систему рассосредоточения дуги, образующую поперечное магнитное поле, которое воздействует на столб дуги. Ток рассосредоточения составляет 0,4 А. По истечении времени 0,2 с ванна приобретает вытянутую форму в плоскости, перпендикулярной направлению перемещения, и в этот момент дугу вновь перемещают в течение 3,6с, т.е. 1,6. Форма шва имеет плавный конусообразный переход без образования кратера.

Предлагаемый способ обеспечивает качественное формирование щва при заварке кратера. Для его осуществления необходимо

простое устройство, состоящее из реле, контактора и магнитной катушки. Стоимость этого устройства на 50% меньше стоимости узла заварки на тиристорных источниках сварочного тока.

Устройство, реализующее способ, может быть выполнено непосредственно в аппаратуре управления сварочны.м автоматом. При этом в источнике питания никаких устройств для заварки не требуется, что повышает надежность его работы и снижает

стоимость.

Формула изобретения

Способ дуговой сварки в среде защитных газов, при котором в момент окончания процесса сварки скачком уменьшают ток дуги с одновременным уменьшением скорости сварки до нуля и выдерживают этот режим в течение заданного времени, отличающийся тем, что, с целью повышения качества формирования шва по окончании сварки, уменьшение тока дуги производят на 80-90% и выдерживают этот режим в течение времени кристаллизации сварочной

ванны, затем рассосредотонивают дугу в поперечном направлении в течение (0,2-0,3) t«p где 1«р-время кристаллизации сварочной ванны, после чего включают скорость сварки и по истечении времени ti (1,5-2,0)процесс прекращают,

рде Bg - первоначальная ширина ванны; VCB- скорость сварки.

Источники информации, принятые во внимание при экспертизе

свидетельство СССР

1.Авторское 23 К 9/16, 1969. № 304079, кл. В В. и Др. Пористость при

2.Рощин В. сварке стыков труб из автоматической Сб «Сварочное произстали 1Х2М.(3), НИКИМТ, 1979, с. 40. водство, вып. б

свидетельство СССР по за3.Авторское кл. В 23 К 9/16, 23.01.81, явке J 3237571, (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки плавлением | 1981 |

|

SU946845A1 |

| Способ дуговой сварки неповоротных стыков труб | 1980 |

|

SU1006137A1 |

| Способ дуговой сварки плавящимся электродом в узкую разделку | 1982 |

|

SU1061956A1 |

| Способ импульсно-дуговой сварки неплавящимся электродом с шаговым перемещением | 1980 |

|

SU889334A1 |

| Способ окончания процесса автоматической сварки плавящимся электродом | 1987 |

|

SU1542737A1 |

| СПОСОБ ДУГОВОЙ ТОЧЕЧНОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1988 |

|

RU2102205C1 |

| Способ дуговой точечной сварки плавящимся электродом | 1976 |

|

SU740432A1 |

| Способ импульсно-дуговой сварки неплавящимся электродом | 1981 |

|

SU988489A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ заварки кратера | 1974 |

|

SU516485A1 |

7

Jo

с8

/ J 678

(0,2-0,3)t . /

Фиь.г

Авторы

Даты

1982-12-07—Публикация

1981-03-09—Подача