1

Изобретение относится к способу дуговой сварки плавлением, преимущественно неплавящимся электродом в среде защитных газов, ответственных конструкций из различных металлов, и может найти применение в судостроении, авиа-ракетостроении, энергетической и других отраслях промыщленности.

Известен способ дуговой сварки в среде защитных газов неплавящимся электродом, при котором после окончания сварки производят принудительное натягивание расплавленного металла металлическим стержнем с более высокой, чем свариваемый металл, температурой плавления.

Данный снособ позволяет избежать кратера при достаточно больщих объемах сварочных ванн, когда время натягивания жидкого металла соизмеримо с временем существования ванны 1.

В большинстве случаев ванна имеет небольшой объем и ее время существования измеряется долями секунд, что значительно осложняет операцию механического вытягивания расплавленного металла. Кроме Toio, при введении стержня в ванну возможно попадание в нее грязи и нерасплавляемых частиц, что приводит к ухудшению качества сварных швов.

Известен способ импульсно-дуговой сварки неплавящимся электродом в среде за щитных газов, при котором процесс заканчивают при постоянном у.меньшении во времени длительности импульсов и неизменной длительности паузы 2.

Недостатки данного способа заключают10 ся в том, что его можно осуществлять только при импульсной сварке.

Сложно синхронизировать момент начала заварки кратера с протеканием импульса тока. Возможно совпадение начала заварки с паузой, и тогда в шве возникнет

кратер. Кроме того, для реализации способа необходим сложный блок программного изменения длительности импульса.

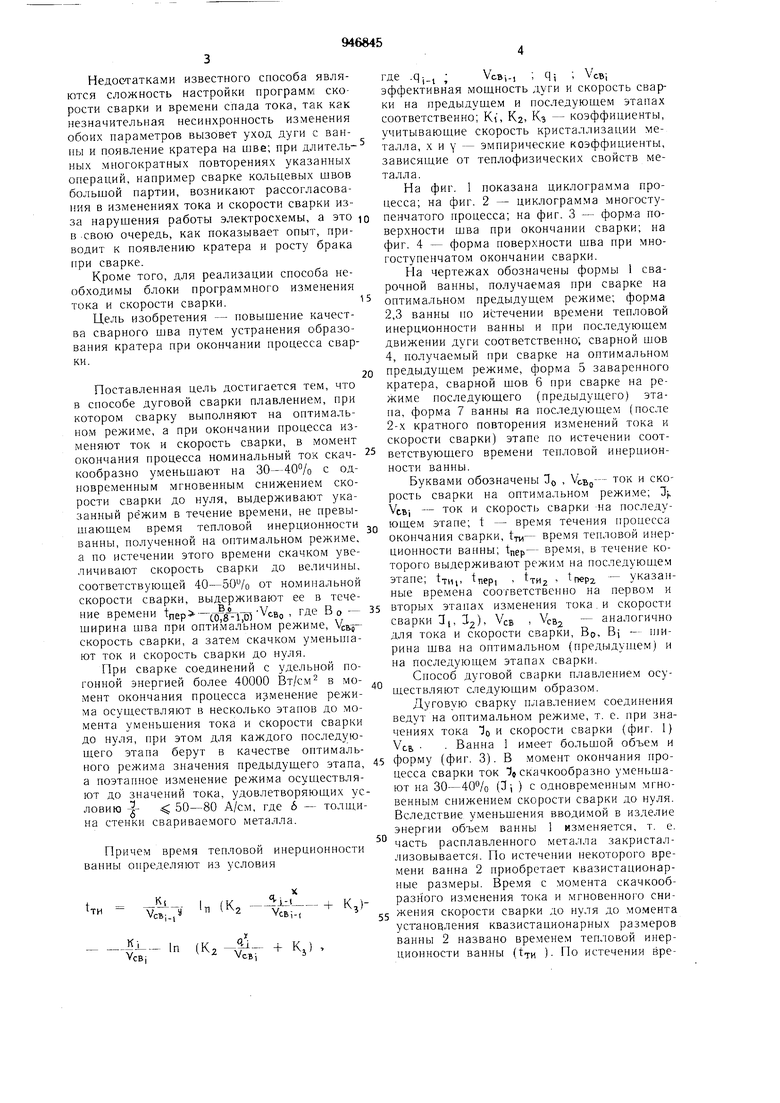

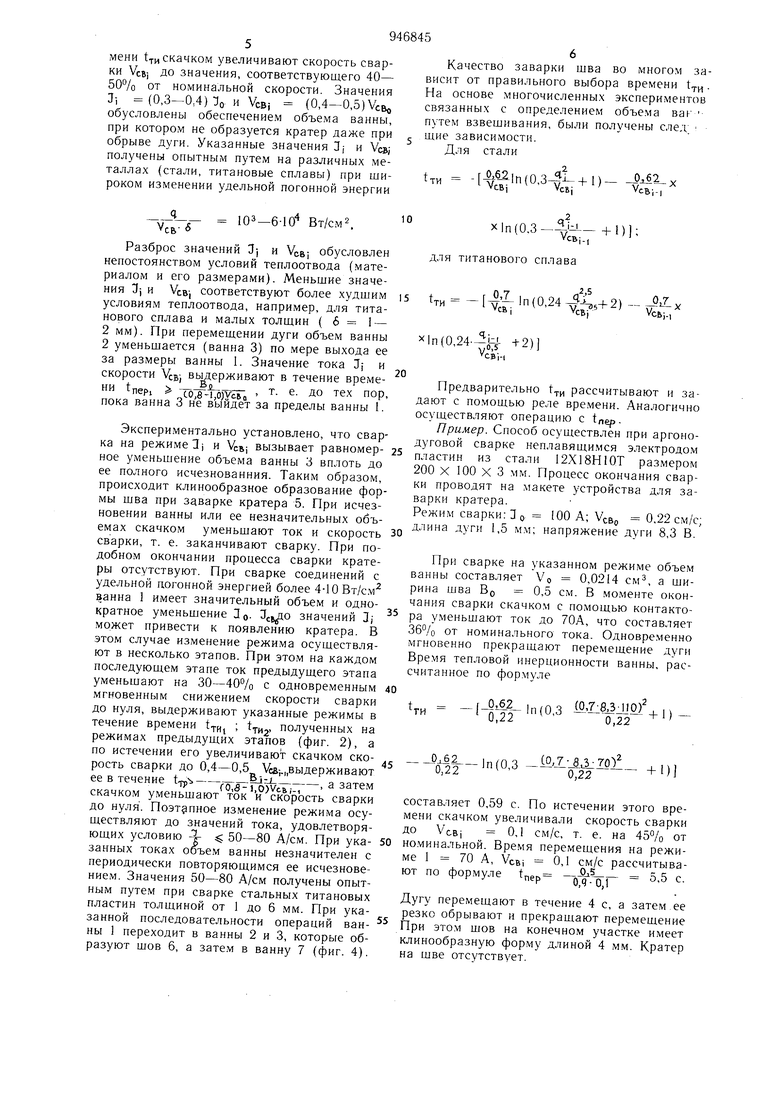

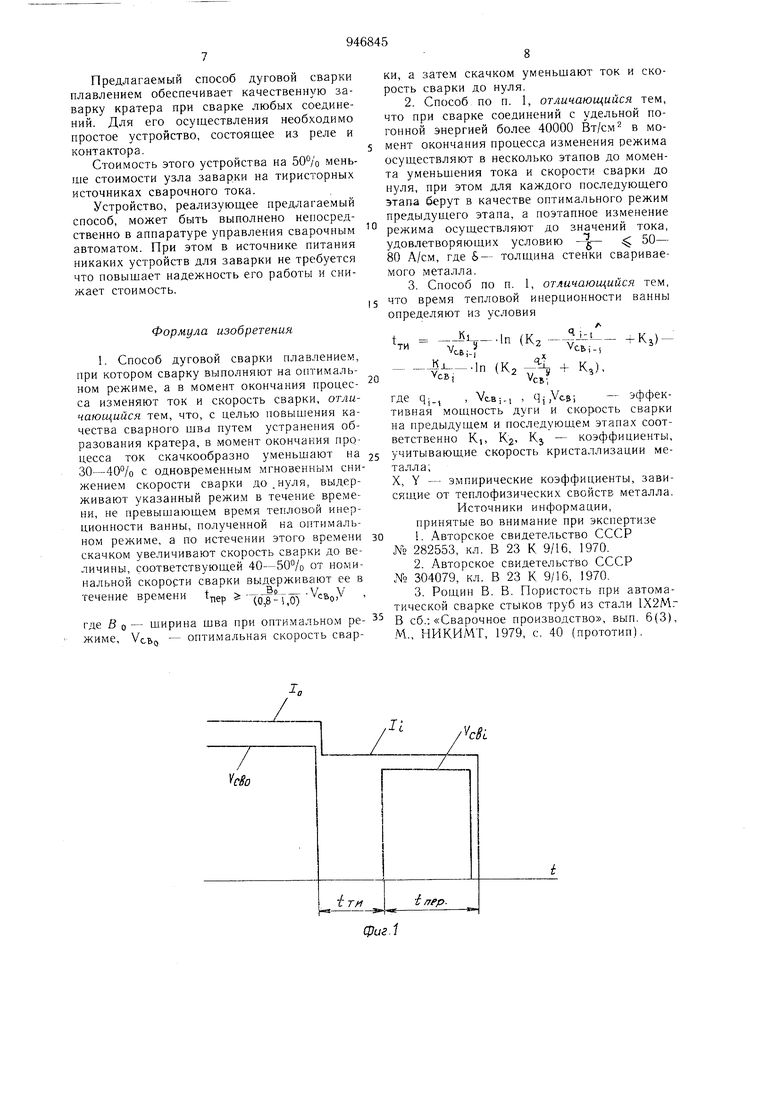

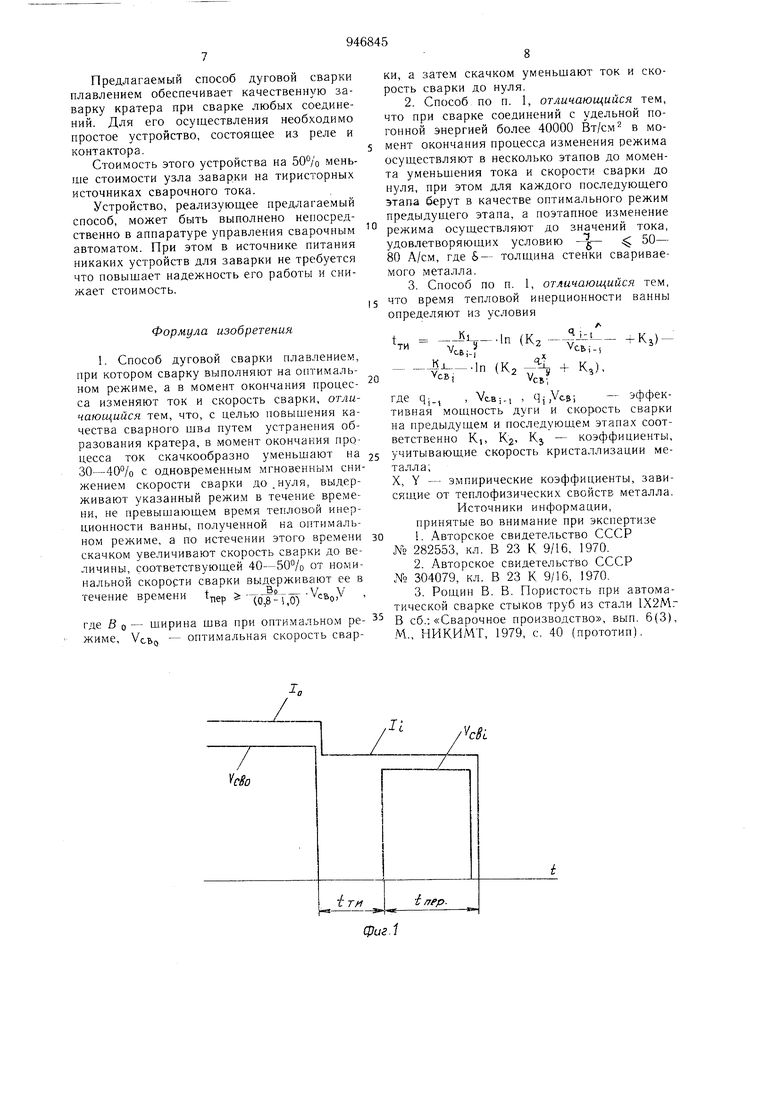

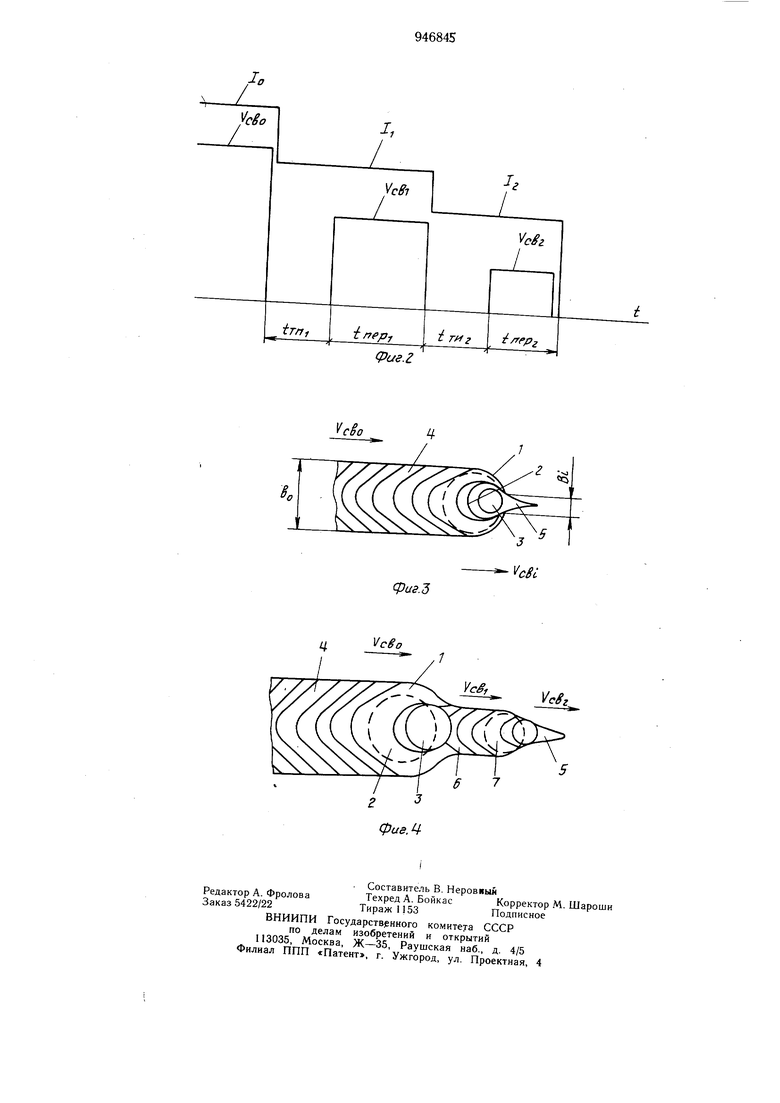

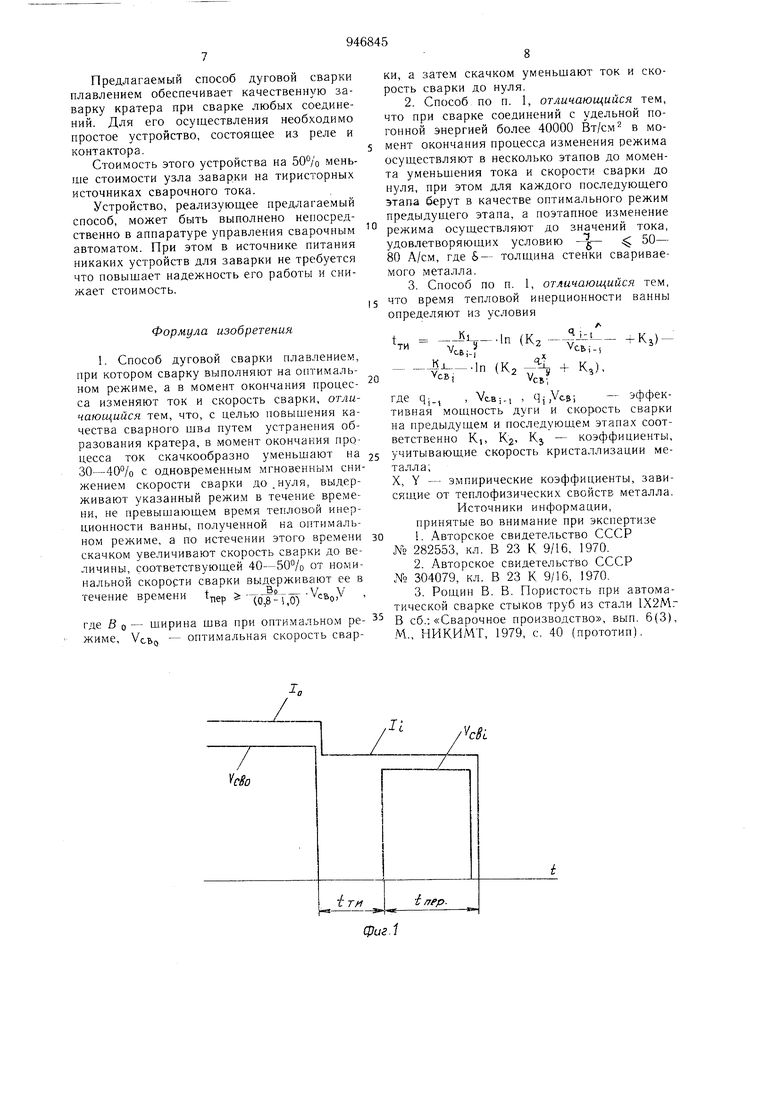

Наиболее близким к предлагаемому является способ дуговой сварки неплавящи.м20 ся электродом в среде защитных газов, в частности стыков труб, при котором на конечно.м участке кольцевого шва плавно увеличивают скорость и снижают по прямолинейному закону ток сварки 3. Недостатками известного способа являются сложность настройки программ скорости сварки и времени спада тока, так как незначительная несинхронность изменения обоих параметров вызовет уход дуги с ванны и появление кратера на шве; при длительных многократных повторениях указанных операций, например сварке кольцевых швов большой партии, возникают рассогласования в изменениях тока и скорости сварки изза нарушения работы электросхемы, а это в .свою очередь, как показывает опыт, приводит к появлению кратера и росту брака при сварке. Кроме того, для реализации способа необходимы блоки программного изменения тока и скорости сварки. Цель изобретения - повышение качества сварного щва путем устранения образования кратера при окончании процесса сварки. Поставленная цель достигается тем, что в способе дуговой сварки плавлением, при котором сварку выполняют на оптимальном режиме, а при окончании процесса изменяют ток и скорость сварки, в момент окончания процесса номинальный ток скачкообразно уменьщают на 30-40% с одповременным мгновенным снижением скорости сварки до нуля, выдерживают указанный режим в течение времени, не превышающем время тепловой инерционности ванны, полученной на оптимальном режиме, а по истечении этого времени скачком увеличивают скорость сварки до величины, соответствующей 40-50% от номинальной скорости сварки, выдерживают ее в течение времени ( - гДе Воширина шва при оптимальном режиме, Угвт ширина шва при оптимальном режиме, сьт скорость сварки, а затем скачком уменьшают ток и скорость сварки до нуля. При сварке соединений с удельной погонной энергией более 40000 Вт/см в момент окончания процесса изменение режима осушествляют в несколько этапов до момента уменьшения тока и скорости сварки до нуля, при этом для каждого последующего этапа берут в качестве оптимального режима значения предыдущего этапа, а поэтапное изменение режимаосуществляют до значений тока, удовлетворяющих ус 5080 А/см, где 6 толпойловига -gна стенки свариваемого металла. Причем время тепловой инерционности ванны определяют из условия (К. К,)- In (К, где .q., ;VCB-,., ; Ч; , . V.D, эффективная мощность дуги и скорость на предыдущем и последующем этапах соответственно; К{, Кг. К - коэффициенты, учитывающие скорость кристаллизации металла, X и Y - эмпирические коэффициенты, зависящие от теплофизических свойств металла. На фиг. 1 показана циклограмма процесса; на фиг. 2 - циклограмма многоступенчатого процесса; на фиг. 3 - форм-а поверхности щва при окончании сварки; на фиг. 4 - форма поверхности шва при многоступенчатом окончании сварки. На чертежах обозначены формы 1 сварочной ванны, получаемая при сварке на оптимальном предыдущем режиме; форма 2,3 ванны по истечении времени тепловой инерционности ванны и при последующем движении дуги соответственно; сварной шов 4, получаемЕ)1Й при сварке на оптимальном предыдущем режиме, форма 5 заваренного кратера, сварной щов б при сварке на режиме последующего (предыдущего) этапа, форма 7 ванны на последующем (после 2-х кратного повторения изменений тока и скорости сварки) этапе по истечении соответствующего времени тепловой инерционности ванны. Буквами обозначены 3 , Vcf,- - ток и скорость сварки на опти.ма„1ьном режиме; 3), VCB, - ток и скорость сварки на последующем этапе; t - время течения процесса окончания сварки, 1ти- время тепловой инерционности ванны; tpep- время, в течение которого выдерживают режим на последующем этапе; , tnep, , Wpz указанные времена соответственно на первом и вторых этапах изменения тока. и скорости сварки J,, 32) VCB VCB,аналогично СВ 1 cBj для тока и скорости сварки. Во, Bj - и ирина шва на оптимальном (предыдущем) и на последующем этапах сварки. Способ дуговой сварки плавлением осуществляют следующим образом. Дуговую сварку плавлением соединения ведут на оптимальном режиме, т. е. при значениях тока TO и скорости сварки (фиг. 1) УСЬ . . Ванна 1 имеет больщой объем и форму (фиг. 3). В момент окончания прочесса сварки ток Эв скачкообразно уменьша т на 30-40% (Л; ) с одновременным мгновенным снижением скорости сварки до нуля. Вследствие уменьшения вводимой в изделие энергии объем ванны 1 изменяется, т. е. часть расплавленного металла закристаллизовывается. По истечении некоторого времени ванна 2 приобретает квазистационарпые размеры. Время с момента скачкообразного изменения тока и мгновенного снижения скорости сварки до нуля до момента установления квазистационарных размеров ванны 2 названо временем тепловой инерционности ванны (1ти ) По истечении Езремени ITU скачком увеличивают скорость сварки VcBj до значения, соответствующего 40- 50% от номинальной скорости. Значения Л, (0,3-0,4) :)о. и VcBj (0,4-0,5)VcBo обусловлены обеспечением объема ванны, при котором не образуется кратер даже при обрыве дуги. Указанные значения Л/ и Vcj; получены опытным путем на различных металлах (стали, титановые сплавы) при широком изменении удельной погонной энергии 103-6-10 Вт/см2. Разброс значений Jj и VCB, обусловлен непостоянством условий теплоотвода (.материалом и его размерами). Меньшие значения tfj и VcBi соответствуют более худшим условиям теплоотвода, например, для титанового сплава и малых толщин ( 6 1 - 2 мм). При перемещении дуги объем ванны 2 уменьшается (ванна 3) по мере выхода ее за размеры ванны 1. Значение тока Jj и скорости VCBJ вьщерживают в течение времени tnepi То:8--шусГ« - ° °Р пока ванна 3 не выйдет за пределы ванны 1. Экспери.ментально установлено, что сварка на режиме 3j и св| вызывает равномерное уменьшение объема ванны 3 вплоть до ее полного исчезнованния. Таким образом, происходит клинообразное образование формы шва при заварке кратера 5. При исчезновении ванны или ее незначительных объемах скачком у.меньшают ток и скорость сварки, т. е. заканчивают сварку. При подобном окончании процесса сварки кратеры отсутствуют. При сварке соединений с удельной догонной энергией более 4-10Вт/см ванна 1 имеет значительный объем и однократное уменьшение Л о- значений 3; может привести к появлению кратера. В этом случае из.менение режима осуществляют в несколько этапов. При этом на каждом последующем этапе ток предыдущего этапа уменьщают на 30-40% с одновременным мгновенным снижением скорости сварки до нуля, выдерживают указанные режимы в течение времени tq-fj ; , , полученных на режимах предыдущих этапов (фиг. 2), а по истечении его увеличивают скачком скорость сварки до 0,4-0,5 Уса5.|,выдерживают ее в течение foTs BfeT скачком уменьшают ток и скорость сварки до нуля . Поэтапное изменение режима осуществляют до значений тока, удовлетворяющих условию 4- 50-80 А/см. При указанных токах объем ванны незначителен с периодически повторяющимся ее исчезновением. Значения 50-80 А/см получены опытным путем при сварке стальных титановых пластин толщиной от 1 до 6 мм. При указанной последовательности операций ванны 1 переходит в ванны 2 и 3, которые образуют шов 6, а затем в ванну 7 (фиг. 4). Качество заварки шва во многом зависит от правильного выбора времени ,. На основе многочисленных экспериментов связанных с определением объе.ма вак путем взвешивания, были получены след; щие зависимости. Для стали t™ (0.34l+l).2TX In (0. +1); для титанового сплава t - Г 1п/П94 V ttH - - In (0,24 ,+ 2) - --x x|n(0,24.i- +2) Предварительно t. рассчитывают и задают с помощью реле времени. Аналогично осуществляют операцию с tnepПример. Способ осуществлен при аргонодуговой сварке неплавящимся электродом пластин из стали I2X18H10T размером 200 X 100 X 3 мм. Процесс окончания сварки проводят на макете устройства для заварки кратера. Режим сварки: До ЮО А; VCB,, 0,22 см/с; длина дуги 1,5 мм; напряжение дуги 8,3 В. При сварке на указанном режиме объем ванны составляет Vo 0,0214 см, а ширина шва BO 0,5 см. В моменте окончания сварки скачко.м с помощью контактора уменьшают ток до 70А, что составляет 36% от номинального тока. Одновре.менно мгновенно прекращают перемещение дуги Вре.мя тепловой инерционности ванны, рассчитанное по формуле -Н In(0.3 ) + 1) „/л о (0,) 0,22 составляет 0,59 с. По истечении этого времени скачком увеличивали скорость сварки до VCBJ 0,1 см/с, т. е. на 45% от но.минальной. Время перемещения на режиме 1 70 А, VcBi 0,1 см/с рассчитывают по формуле tnep -o;q-Vr Дугу перемещают в течение 4 с, а затем,ее резко обрывают и прекращают перемещение При это.м шов на конечном участке имеет клинообразную форму длиной 4 мм. Кратер на шве отсутствует.

Предлагаемый способ дуговой сварки плавлением обеспечивает качественную заварку кратера при сварке любых соединений. Для его осуществления необходимо простое устройство, состоящее из реле и контактора.

Стоимость этого устройства на меньще стоимости узла заварки на тиристорных источниках сварочного тока.

Устройство, реализующее предлагаемый способ, может быть выполнено непосредственно в аппаратуре управления сварочным автоматом. При этом в источнике питания никаких устройств для заварки не требуется что повышает надежность его работы и снижает стоимость.

Формула изобретения

1. Способ дуговой сварки плав.лением, при котором сварку выполняют на 0 1тимальном режиме, а в момент окончания процесса изменяют ток и скорость сварки, отличающийся тем, что, с целью повышения качества сварного ujBd путем устранения образования кратера, в момент окончания процесса ток скачкообразно уменьшают на 30-40% с одновременным мгновенным снижением скорости сварки до.нуля, выдерживают указанный режим в течение времени, не превышающем время тепловой инерционности ванны, полученной на огтнмальном режиме, а по истечении этого времени скачком увеличивают скорость сварки до величины, соответствующей 40-50°/о от номинальной скорости сварки выдерживают ее в

течение времени -Уск.У

Цер ,0)

где BO - ширина щва при оптимальном режиме, VCUQ - оптимальная скорость сварки, а затем скачком уменьшают ток и скорость сварки до нуля.

2.Способ по п. 1, отличающийся тем, что при сварке соединений с удельной погонной энергией более 40000 Вт/см в момент окончания процесс.а изменения режима осушествляют в несколько этапов до момента уменьшения тока и скорости сварки до нуля, при этом для каждого последующего этапа берут в качестве оптимального режим предыдущего этапа, а поэтапное изменение режима осуществляют до значений тока, удовлетворяющих условию -Д- 50- 80 А/см, где &- толщина стенки свариваемого металла.

3.Способ по п. 1, отличающийся тем, что время тепловой инерционности ванны

определяют из условия

U,. .|п (Кг )VcBi- . ь;-1

ти

- -Ь--1 к,-%

к.

съ

где qj,, , Vwi.i Ч,, эффективная мощность дуги и скорость сварки на предыдущем и последующем этапах соответственно KI, К2. Kj - коэффициенты,

учитывающие скорость кристаллизации металла;

X, Y - эмпирические коэффициенты, зависящие от теплофизических свойств металла.

Источники информации, принятые во внимание при экспертизе

. Авторское свидетельство СССР № 282553, кл. В 23 К 9/16, 1970.

2.Авторское свидетельство СССР № 304079, кл. В 23 К 9/16, 1970.

3.Рощин В. В. Пористость при автоматической сварке стыков труб из стали IX2M.В сб.; «Сварочное производство, вып. 6(3), .М., НИКИМТ, 1979, с. 40 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки в среде защитных газов | 1981 |

|

SU979791A1 |

| Способ дуговой сварки плавящимся электродом в узкую разделку | 1982 |

|

SU1061956A1 |

| Способ дуговой сварки неповоротных стыков труб | 1980 |

|

SU1006137A1 |

| Способ сварки замкнутых швов плавящимся электродом | 1985 |

|

SU1299729A1 |

| СПОСОБ ЗАВАРКИ КРАТЕРА ШВА (ВАРИАНТЫ) | 2003 |

|

RU2252115C2 |

| Способ окончания процесса автоматической сварки плавящимся электродом | 1987 |

|

SU1542737A1 |

| Способ импульсно-дуговой сварки неплавящимся электродом с шаговым перемещением | 1980 |

|

SU889334A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ ДУГОВОЙ ТОЧЕЧНОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1988 |

|

RU2102205C1 |

| Способ дуговой сварки стыковых соединений | 1981 |

|

SU988490A1 |

. -trn

Л

/ fjpp.

cSo

irni

Л

VcBi

i ГИ г

infpj

/rpp

Усёо

Авторы

Даты

1982-07-30—Публикация

1981-01-23—Подача