(54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ НАТЯЖЕНИЯ МЕТАЛЛИЗИРУЕМЫХ

1

Изобретение относится к измерительной технике, а именно к устройствам .для измерения натяжения лент, и может быть предназначено цля измерения натяжения полимерных пленок и бумаг в вакуумных установках металлизации

рулонных материалов, того, оно может найти широкое применение в отделочном оборудовании целлюлозно-бумажной, полиграфической, фотохимической, текстильной и других отраслях народного хозяйства.

Известно большое число конструкций измерителей натяжения лент. Хорсйшми метрологическими характеристиками при измерении натяжения в вакуумных установках металлизации рулонных материалов обладают датчики усилий, в которых измеряемое усилие преобразуется в микроперемещение упругого чувствительного элемента. Микроперемещения можно фиксировать с помощью проволочных или полупроводниковых ;тензорезисторов,индукционных или меха 1Отронных преобразователей. Наибольшие преимущества в отношении точности, чувствительности, линейности, стабильности и нсщежности измерения микроперемещений принадлежат вакуум ным механотронным преобразователемСП.

РУЛОННЫХ МАТЕРИАЛОВ

Однако при измерении натяжеиия йвижуивйся ленты чувствительный пет левой располагают, как правило, таким образом, что упругий элемент либо воспринимает вертикальную составляющую натяжения ленты и вес конструкции измерительного петлевого, валика, либо .воспринимает только горизонтальную составляющую натяже10ния ленты и не воспринимает вес валика. В первом случае возникает противоречие в требованинх к жесткости чувствительного упругого элемента при восприятии малых вертикальных

15 составляющих усилия натяжения относительно большой вертикальной .составляющей усилия силы тяжести измерителз ного валика. Во втором случае на чувствительность из ерения сила тяжести вала не влияет, однако при зтом возникает проблема уменьшения горизонтальной составляющей силы трения при преобразовании горизонтальной составляющей натяжения в упругие микроперемещения.

Наиболее близким кизобретению по технической сущности является изизмеритель натяжения полосы, содержаоу й мерительный петлевой валик,

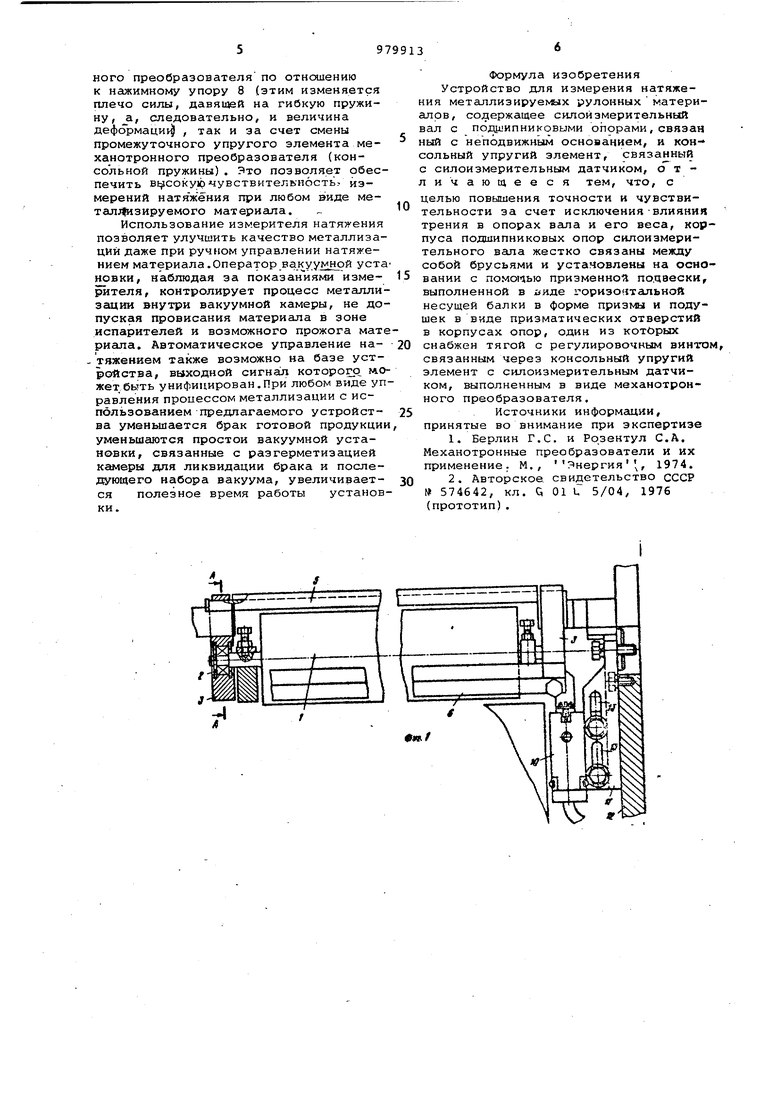

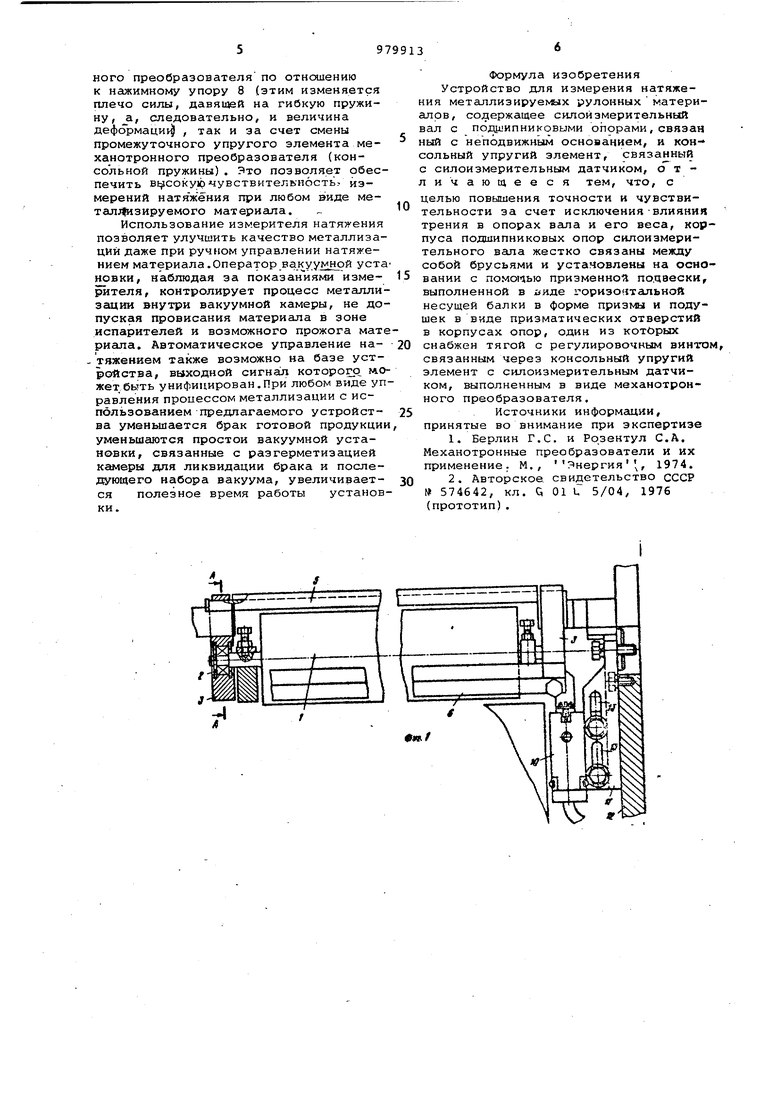

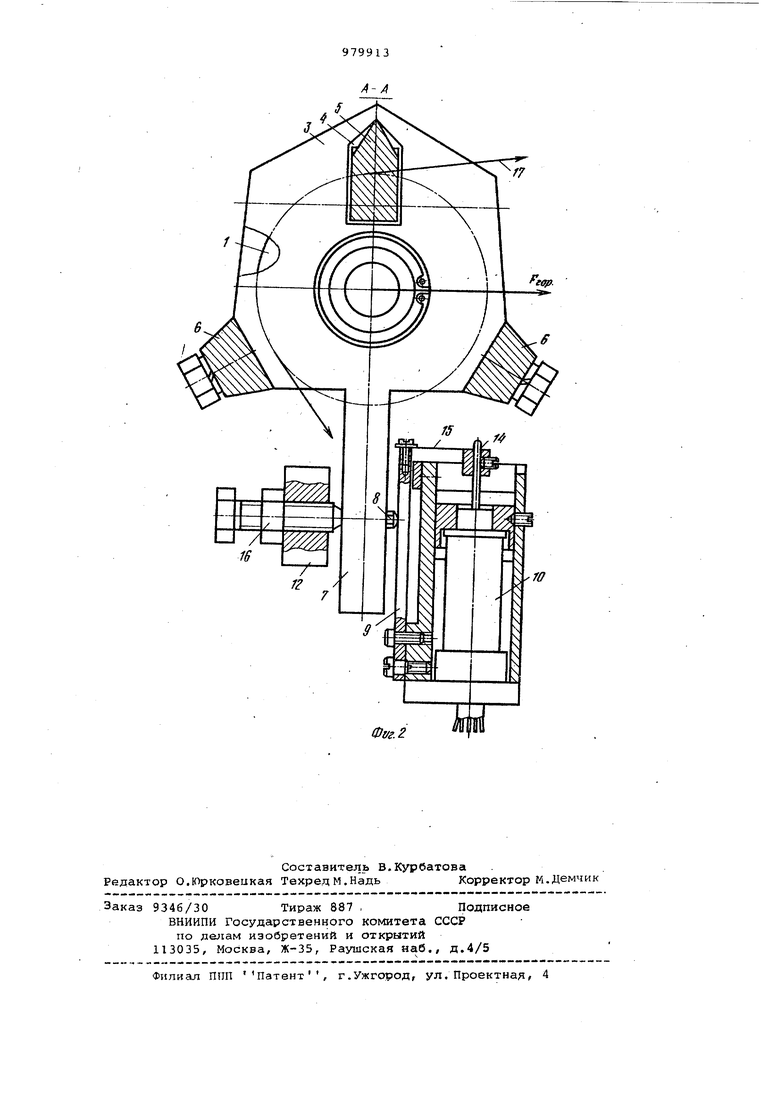

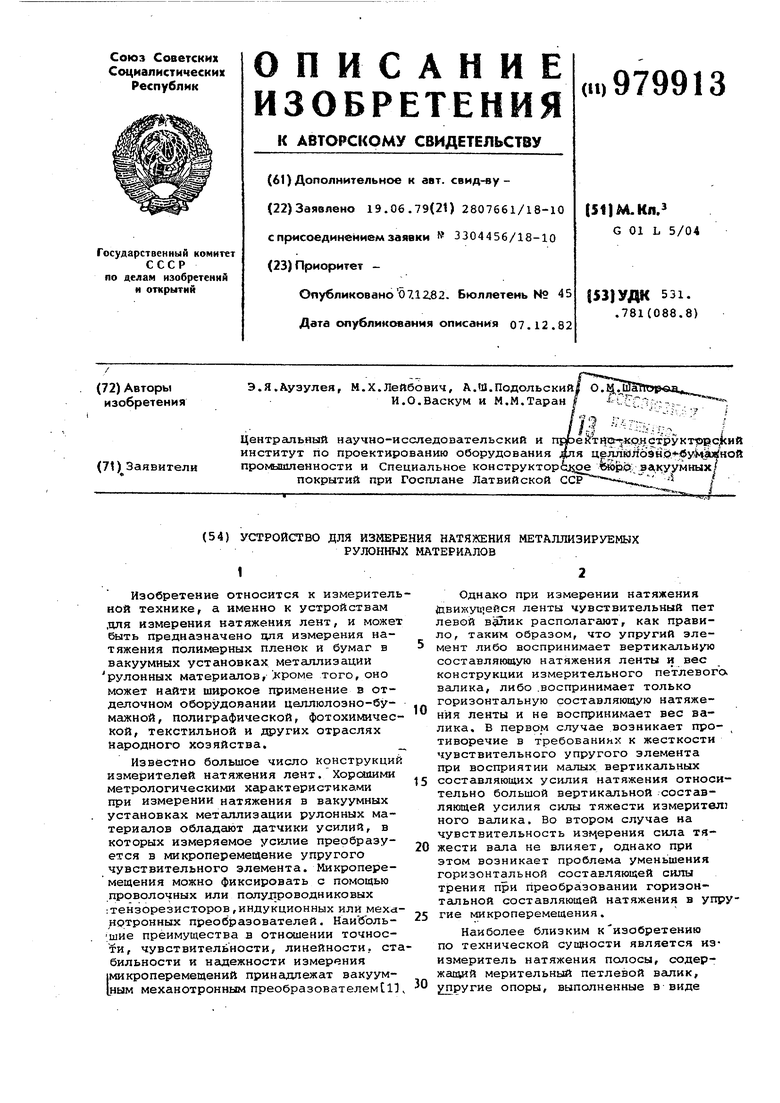

30 yjipyrvie опоры, выполненные в виде корпусов подшипников, соединенных упругими перемычками с жесткой рамой а также силоиэмерительные датчики, установленные на раме и связанные с опорой, причем передача усилия натяжения на датчики осуществляется;через нажимные винты, установленные на корпусе подшипников t2i. Недостатками такого измерителя яв ляются, во-первых, влияние трения в подшипниковых опорах на результаты измерения натяжения, а во-вторых, конструкция измерителя натяжения выполнена таким образом, что на резуль тат измерения натяжения оказывает влияние вес силоизмерительного вала. При измерении малых усилий натяжения вес вала не должен влиять на результаты измерения, так как в противном случае невозможно обеспечить необходимую чувствительность измерений. Целью изобретения является повышение точности и чувствительности за счет исключения влияния трения в опорах вала и его веса. Указанная цель достигается тем, что в устройстве для измерения натяжения металлизируемых рулонных материалов, содержащем1силоизмерительный вал с подшипниковыми опорами, связан ный с неподвижным основанием, и консольный упругий элемент , связанный, с силоизмерительным датчиком, Kopfiyса подшипниковых.опор силоизмеритель ного вала жестко связаны между собой брусьями и установлены на основании с помощью призменной подвески, выполненной в виде горизонтсшьной несущей балки в форме призмы и подушек в виде призматических отверстий в корпусах опор, один из которых снабжен тягой с регулировочным винтом, связанным через консольный упругий элемент с силоизмерительным датчиком, выполненным в виде механотронно го преобразователя. На фиг.1 представлено устройство, общий вид, на фиг.2 - разрез А-А на фиг.1. Устройство содержит силоизмерительный вал 1с подшипниковыми 2, имеющими корпуса 3, в каждом из которых выполнены отверстия 4 призматической формы, в эти отверсти введена поперечная несущая балка-5, которая также выполнена в виде приэмы, причем в каждой из опор ребро балки 5 совпадает с внутренними ребрами в отверстиях 4. Корпуса опор соединены жесткими брусьями 6. Права (фиг.1) опора 2 имеет тягу 7 с нажим ным упором 8, соприкасающимся с консольной пружиной 9 механотронного преобразователя 10, установленного на креплении 11 поперечной балки 5 к станине 12 перемоточного станка. В креплении 11 имеются пазы 13, обес печивающие возможность перемещения механотронного преобразователя 10 по отношению к головка налимного винта 8. Передача смещения тяги 7 на щуп 14 механотронного преобразователя 10 осуществляется через пластину 15. Регулируемый упор 16 с контргайкой поджимает тягу 7 с упором 8 к консольной пружине 9. Выходным сигналом измерителя натяжения служит ток между анодами механотро-, на.измеряемый внешним прибором / стандартные блок питания механотронного .й зеобразователя и вноиний измерительный прибор не показаны). Передача сигнала от механотрона осуществляется кабелем, который соединяется с внешней аппаратурой, установленной вне вакуумной камеры, через вакуумные разъемы в корпусе камеры (не показан) . Металлизируемой материал 17 охватывАет силоизмерительный вал 1 таким образом, чтобы вектор результирующего усилия натяжения, проходящий через ось силоизмерительного ваша, имел горизонтальную составляющую Fpop / не равную нулю. При изменении натяжения материала .изменяется соризонтальная составляюпэя результирующего усилия РГОР создающая момент относительно точки подЬески опоры на призме .несушей поперечной балки 5. Под действием этого момента корпус 3 опоры (фиг.2) поворачивается вместе с тягой 7. Усилие, передаваемое через упор 8 на консольную пружину 9, -пропорционально усилию натяжения. Поперечное сечение консольной пружины выбирается, исходя из пределов изменения натяжения с тем, чтобы максимальный .прогиб конца пружины не превышал 100 мкм. Изменение этого прогиба производится механотронным преобразователем. Такая конструкция устройства имеет преимущества за счет того, что, вопервых, изменение натяжения материала обуславливает изменение горизонтальной составляющей усилия натяжения, вертикальная составляющая и вес вала не влияют на результаты измерения, во-вторых, за счет призменной подвески опор силоизмерительного вала практически исключается влияние трения в опорах на результаты измерения натяжения, что, в свою очередь, повышает точность измерения малых усилий натяжения метгшиэируемого материала и повышает увствительность измерений, в-треЪих, дополнительное повышение чувствительности измерений достигается как за счет перемещения механотронного преобразователя по отношению к нажимному упору 8 (этим изменяется плечо силы, давящей на гибкую пружину, а, следовательно, и величина деформаци , так и за счет смены промежуточного упругого элемента механотронного преобразователя (консольной пружины). Это позволяет обеспечить В1 соку1рчувствитель-н6сть измерений натяжёния при любом виде металл|изируемого материала. „ 10

Использование измерителя натяттения позволяет улучшить качество металлизации даже при ручном управлении натяжением материала.Оператор вакуугиной уста но в ни, наблюдая за показаниями изме- 15 рителя, контролирует процесс металлизации внутри вакуумной камеры, не допуская провисания материала в зоне испарителей и возможного прожога материала. Автоматическое управление на- 20 тяжением также возможно на базе устройства, выходной сигнал которого может быть унифицирован.При любом виде управления процессом металлизации с использованием предлагаемого устройст- 25 ва уменыззается брак готовой продукции, уменьшаются простои вакуумной установки, связанные с разгерметизацией камеры для ликвидации брака и последующего набора вакуума, увеличивает- зО ся полезное время работы установки.

Формула изобретения Устройство для измерения натяжения металлизируемых рулонных материалов, cojiepmamee силойзмерительный вал с подшипниковыми опорами, связан ный с неподвижным основанием, и консольный упругий элемент, связанный с силой змерительным датчиком, от личаюгдееся тем, что, с целью повышения точности и чувствительности за счет исключения-влияния трения в опорах вала и его веса, корпуса подшипниковых опор силойзмерительного вала жестко связаны между собой брусьями и устачовлены на основании с помопью призменно г подвески, выполненной в йиде горизонтальной несущей балки в форме призмы и подушек в виде призматических отверстий в корпусах опор, один из которых снабжен тягой с регулировочным винто связанным через консольный упругий элемент с силоизмерительным датчиком, выполненным в виде механотронного преобразователя.

Источники информации, принятые во внимание при экспертизе

1.Берлин Г. С. и Ро.зентул С.А. Механотронные преобразователи и их применение. М. , Энергия,, 1974.

2.Авторское свидетельство СССР 574642, кл. Q 01 Ц 5/04, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Роликовый измеритель натяжения проката | 1981 |

|

SU952398A1 |

| Динамометр | 1977 |

|

SU690332A1 |

| Двухкомпонентный силоизмерительный датчик | 1979 |

|

SU1046628A1 |

| Установка для ультразвуковой микросварки и контроля соединения | 1988 |

|

SU1540986A1 |

| Силоизмерительный датчик | 1976 |

|

SU662830A1 |

| Тягоизмерительное устройство для испытаний жидкостных ракетных двигателей малой тяги в стационарном режиме работы | 2018 |

|

RU2692591C1 |

| Низкочастотный реометр | 1972 |

|

SU438903A1 |

| Роликовый измеритель натяжения проката | 1983 |

|

SU1121078A1 |

| СПОСОБ И УСТРОЙСТВА ДЛЯ ИСПЫТАНИЯ СТРЕЛКОВОГО ОРУЖИЯ И/ИЛИ СТЕНДОВЫХ ИСПЫТАНИЙ РАКЕТНЫХ ДВИГАТЕЛЕЙ | 2022 |

|

RU2790353C1 |

| ЕМКОСТНЫЙ СИЛОИЗМЕРИТЕЛЬНЫЙ ДАТЧИК | 1998 |

|

RU2152010C1 |

Авторы

Даты

1982-12-07—Публикация

1979-06-19—Подача