К измерительной

видА

в

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для ультразвуковой микросварки | 1987 |

|

SU1524979A1 |

| Способ контроля качества сварных соединений при контактной микросварке | 1989 |

|

SU1708562A1 |

| Установка ультразвуковой микросварки | 2020 |

|

RU2742635C1 |

| Устройство для контроля сварных соединений в процессе контактной микросварки | 1988 |

|

SU1581522A1 |

| Устройство для односторонней контактной микросварки | 1985 |

|

SU1393568A1 |

| Устройство для управления процессом микросварки | 1978 |

|

SU721286A1 |

| Установка для микросварки проволочных проводников | 2021 |

|

RU2759103C1 |

| Устройство для контактной микросварки | 1988 |

|

SU1590289A1 |

| Устройство для контроля микросварных соединений в процессе контактной сварки | 1983 |

|

SU1174211A2 |

| Аппарат для контактной сварки | 1974 |

|

SU519299A1 |

Изобретение относится к сварке, в частности к устройствам для ультразвуковой микросварки, и может быть использовано при изготовлении полупроводниковых приборов и элементов микроэлектроники. Цель изобретения - повышение достоверности контроля качества микросварных соединений в процессе ультразвуковой сварки и расширение функциональных возможностей установки. На задней части держателя сварочной головки и хвостовике 29 ультразвукового преобразователя установлены контактный узел отключения ультразвуковых колебаний и пружинный регулятор усилия сжатия свариваемых деталей. Датчик линейных микроперемещений сварочного инструмента, выполненный в виде механотрона 24 со штоком, также установлен на держателе сварочной головки. Штырь 26 механотрона 24 взаимодействует посредством штока с хвостовиком 29 преобразователя. Хвостовик 29 вместе со сварочным инструментом имеет возможность вращения в центрах относительно держателя сварочной головки при касании деталей и нагружении сварочного электрода. Это позволяет контролировать процесс деформации деталей во время сварки без настройки системы измерений под высоту детали. 4 ил.

СЛ

О

со

00 «35

Изобретение относится к сварке, в частности к установкам для ультразвуковой микросварки, и может найти применение в электронной технике, а именно при сборке полупроводниковых приборов и интегральных микросхем.

Цель изобретения - расширение функциональных возможностей и повышение достоверности контроля качества соединений в процессе ультразвуковой сварки.

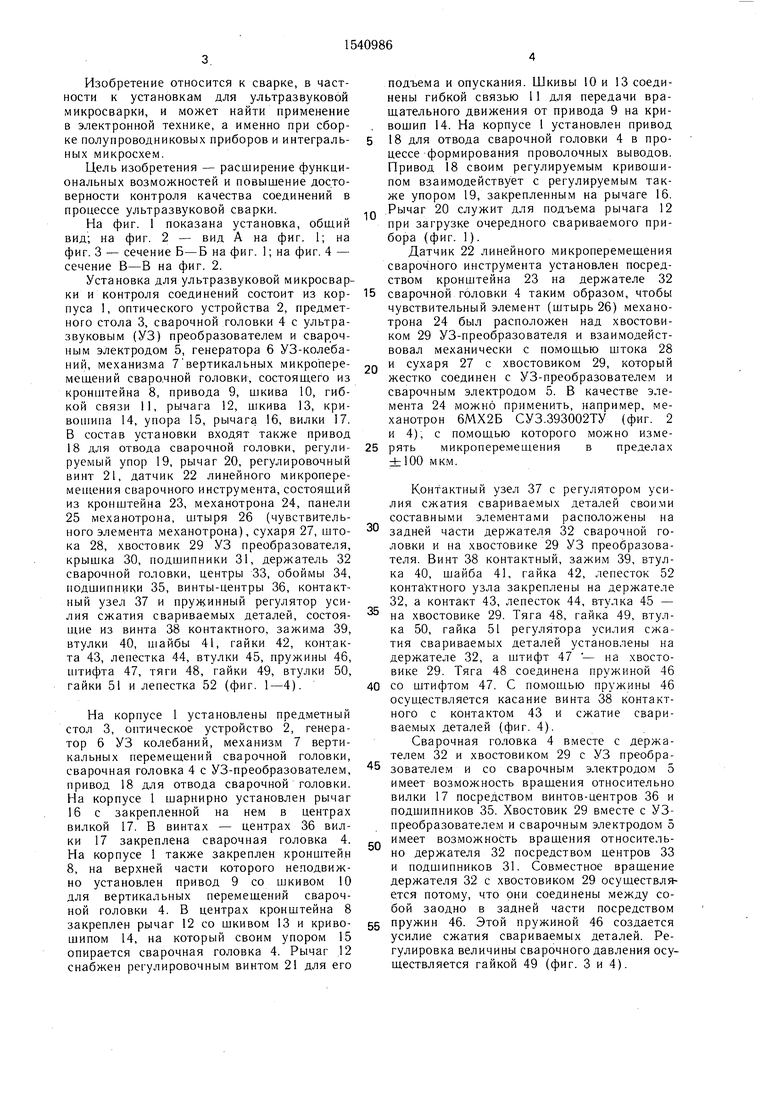

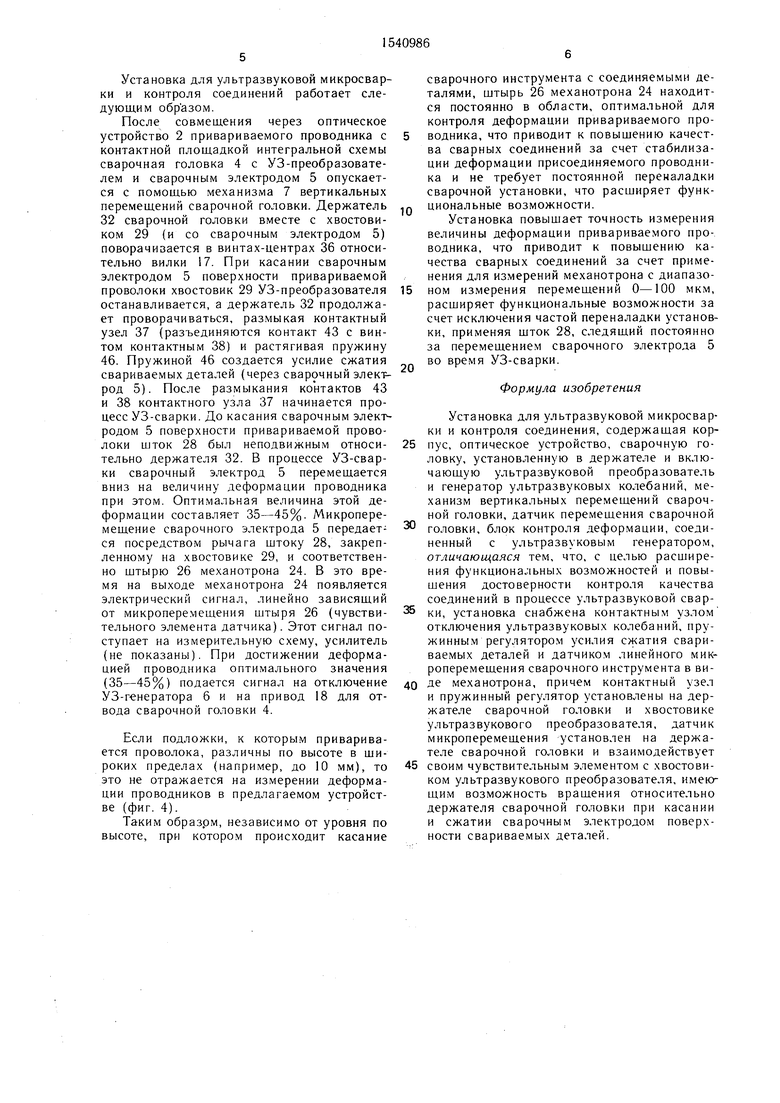

На фиг. 1 показана установка, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 2.

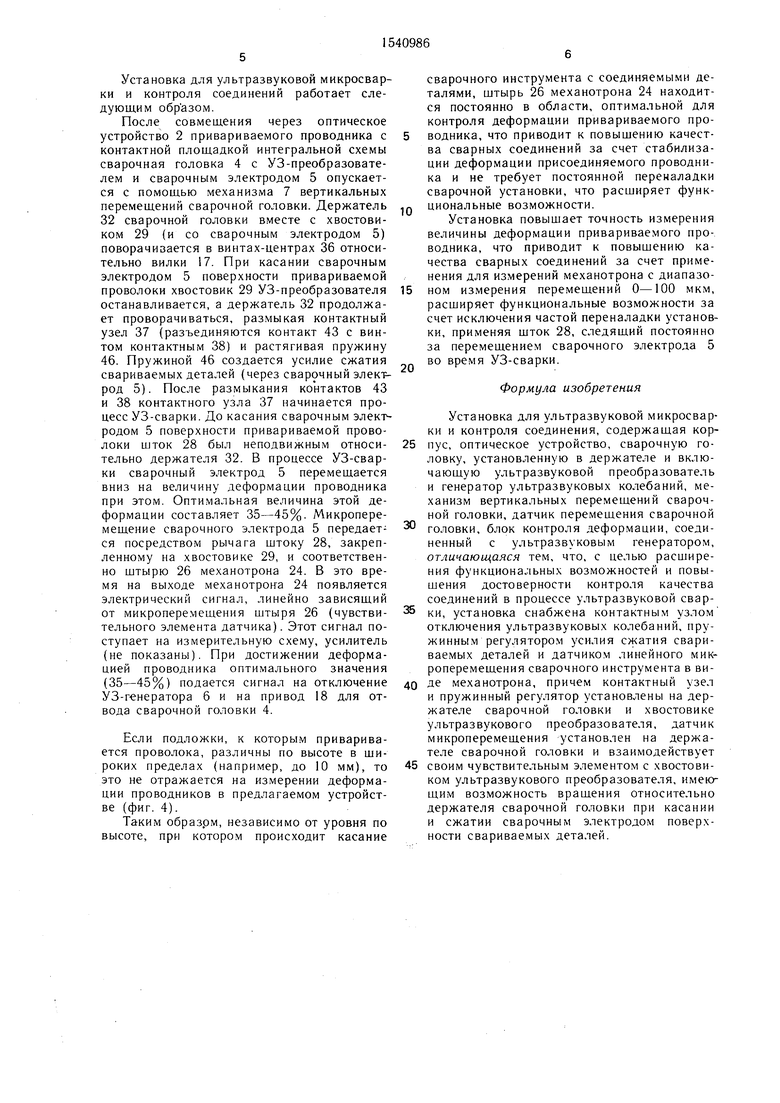

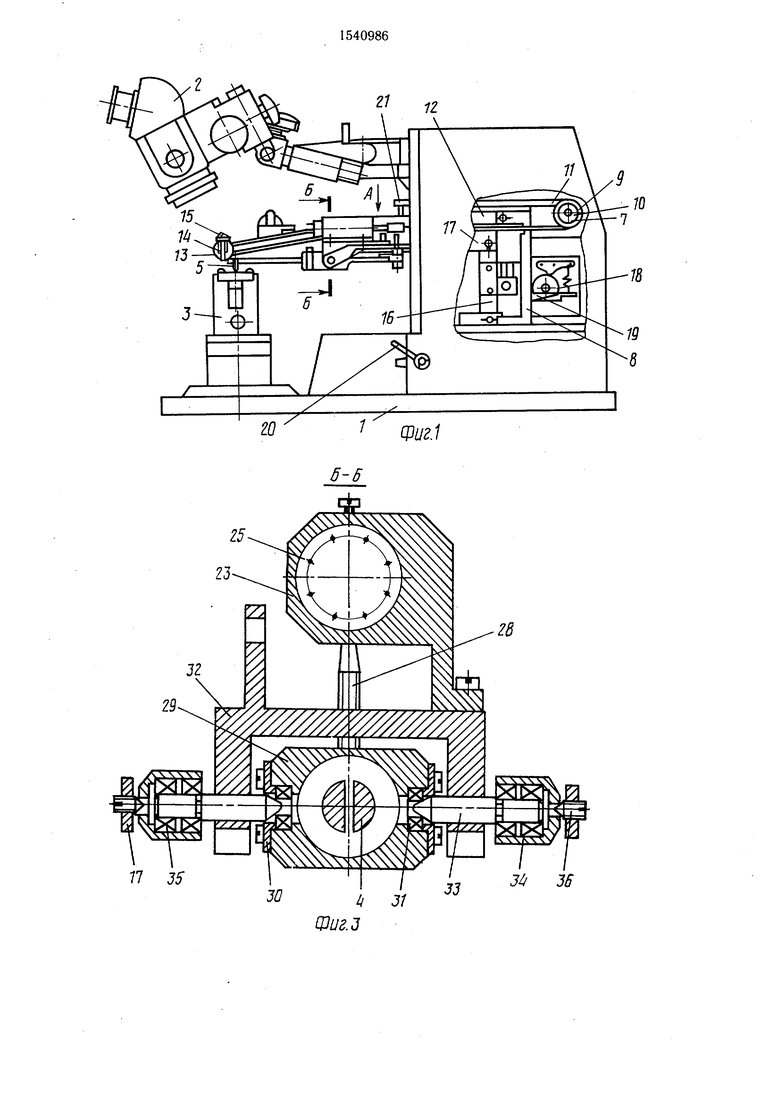

Установка для ультразвуковой микросварки и контроля соединений состоит из корпуса 1, оптического устройства 2, предметного стола 3, сварочной головки 4 с ультразвуковым (УЗ) преобразователем и сварочным электродом 5, генератора 6 УЗ-колеба- ний, механизма 7 вертикальных микроперемещений сварочной головки, состоящего из кронштейна 8, привода 9, шкива 10, гибкой связи 11, рычага 12, шкива 13, кривошипа 14, упора 15, рычага 16, вилки 17. В состав установки входят также привод 18 для отвода сварочной головки, регулируемый упор 19, рычаг 20, регулировочный винт 21, датчик 22 линейного микроперемещения сварочного инструмента, состоящий из кронштейна 23, механотрона 24, панели 25 механотрона, штыря 26 (чувствительного элемента механотрона), сухаря 27, штока 28, хвостовик 29 УЗ преобразователя, крышка 30, подшипники 31, держатель 32 сварочной головки, центры 33, обоймы 34, подшипники 35, винты-центры 36, контактный узел 37 и пружинный регулятор усилия сжатия свариваемых деталей, состоящие из винта 38 контактного, зажима 39, втулки 40, шайбы 41, гайки 42, контакта 43, лепестка 44, втулки 45, пружины 46, штифта 47, тяги 48, гайки 49, втулки 50, гайки 51 и лепестка 52 (фиг. 1-4).

На корпусе 1 установлены предметный стол 3, оптическое устройство 2, генератор 6 УЗ колебаний, механизм 7 вертикальных перемещений сварочной головки, сварочная головка 4 с УЗ-преобразователем, привод 18 для отвода сварочной головки. На корпусе 1 шарнирно установлен рычаг 16 с закрепленной на нем в центрах вилкой 17. В винтах - центрах 36 вилки 17 закреплена сварочная головка 4. На корпусе 1 также закреплен кронштейн 8, на верхней части которого неподвижно установлен привод 9 со шкивом 10 для вертикальных перемещений сварочной головки 4. В центрах кронштейна 8 закреплен рычаг 12 со шкивом 13 и кривошипом 14, на который своим упором 15 опирается сварочная головка 4. Рычаг 12 снабжен регулировочным винтом 21 для его

подъема и опускания. Шкивы 10 и 13 соединены гибкой связью 11 для передачи вращательного движения от привода 9 на кри- . вошип 14. На корпусе 1 установлен привод

18 для отвода сварочной головки 4 в процессе формирования проволочных выводов. Привод 18 своим регулируемым кривошипом взаимодействует с регулируемым также упором 19, закрепленным на рычаге 16.

Рычаг 20 служит для подъема рычага 12 при загрузке очередного свариваемого прибора (фиг. 1).

Датчик 22 линейного микроперемещения сварочного инструмента установлен посредством кронштейна 23 на держателе 32

сварочной головки 4 таким образом, чтобы чувствительный элемент (штырь 26) механотрона 24 был расположен над хвостовиком 29 УЗ-преобразователя и взаимодействовал механически с помощью штока 28

Q и сухаря 27 с хвостовиком 29, который жестко соединен с УЗ-преобразователем и сварочным электродом 5. В качестве элемента 24 можно применить, например, ме- ханотрон 6МХ2Б СУ3.393002ТУ (фиг. 2 и 4), с помощью которого можно изме5 рять микроперемещения в пределах ±100 мкм.

Контактный узел 37 с регулятором усилия сжатия свариваемых деталей своими составными элементами расположены на

0 задней части держателя 32 сварочной головки и на хвостовике 29 УЗ преобразователя. Винт 38 контактный, зажим 39, втулка 40, шайба 41, гайка 42, лепесток 52 конта ктного узла закреплены на держателе 32, а контакт 43, лепесток 44, втулка 45 -

5 на хвостовике 29. Тяга 48, гайка 49, втулка 50, гайка 51 регулятора усилия сжатия свариваемых деталей установлены на держателе 32, а штифт 47 - на хвостовике 29. Тяга 48 соединена пружиной 46

0 со штифтом 47. С помощью пружины 46 осуществляется касание винта 38 контактного с контактом 43 и сжатие свариваемых деталей (фиг. 4).

Сварочная головка 4 вместе с держателем 32 и хвостовиком 29 с УЗ преобра5 зователем и со сварочным электродом 5 имеет возможность вращения относительно вилки 17 посредством винтов-центров 36 и подшипников 35. Хвостовик 29 вместе с УЗ- преобразователем и сварочным электродом 5 имеет возможность вращения относительно держателя 32 посредством центров 33 и подшипников 31. Совместное вращение держателя 32 с хвостовиком 29 осуществляется потому, что они соединены между собой заодно в задней части посредством

5 пружин 46. Этой пружиной 46 создается усилие сжатия свариваемых деталей. Регулировка величины сварочного давления осуществляется гайкой 49 (фиг. 3 и 4).

Установка для ультразвуковой микросварки и контроля соединений работает следующим обр азом.

После совмещения через оптическое устройство 2 привариваемого проводника с контактной площадкой интегральной схемы сварочная головка 4 с УЗ-преобразовате- лем и сварочным электродом 5 опускается с помощью механизма 7 вертикальных перемещений сварочной головки. Держатель 32 сварочной головки вместе с хвостовиком 29 (и со сварочным электродом 5) поворачивается в винтах-центрах 36 относительно вилки 17. При касании сварочным электродом 5 поверхности привариваемой проволоки хвостовик 29 УЗ-преобразователя останавливается, а держатель 32 продолжает проворачиваться, размыкая контактный узел 37 (разъединяются контакт 43 с винтом контактным 38) и растягивая пружину 46. Пружиной 46 создается усилие сжатия свариваемых деталей (через сварочный электрод 5). После размыкания контактов 43 и 38 контактного узла 37 начинается процесс УЗ-сварки. До касания сварочным электродом 5 поверхности привариваемой проволоки шток 28 был неподвижным относи- тельно держателя 32. В процессе УЗ-сварки сварочный электрод 5 перемещается вниз на величину деформации проводника при этом. Оптимальная величина этой деформации составляет 35-45%. Микроперемещение сварочного электрода 5 передает- ся посредством рычага штоку 28, закрепленному на хвостовике 29, и соответственно штырю 26 механотрона 24. В это время на выходе механотрогга 24 появляется электрический сигнал, линейно зависящий от микроперемещения штыря 26 (чувстви- тельного элемента датчика). Этот сигнал поступает на измерительную схему, усилитель (не показаны). При достижении деформацией проводника оптимального значения (35-45%) подается сигнал на отключение УЗ-генератора 6 и на привод 18 для отвода сварочной головки 4.

Если подложки, к которым приваривается проволока, различны по высоте в широких пределах (например, до 10 мм), то это не отражается на измерении деформации проводников в предлагаемом устройстве (фиг. 4).

Таким образрм, независимо от уровня по высоте, при котором происходит касание

0

5 0 5 25 30 35 40

45

сварочного инструмента с соединяемыми деталями, штырь 26 механотрона 24 находится постоянно в области, оптимальной для контроля деформации привариваемого проводника, что приводит к повышению качества сварных соединений за счет стабилизации деформации присоединяемого проводника и не требует постоянной переналадки сварочной установки, что расширяет функциональные возможности.

Установка повышает точность измерения величины деформации привариваемого проводника, что приводит к повышению качества сварных соединений за счет применения для измерений механотрона с диапазоном измерения перемещений 0-100 мкм, расширяет функциональные возможности за счет исключения частой переналадки установки, применяя шток 28, следящий постоянно за перемещением сварочного электрода 5 во время УЗ-сварки.

Формула изобретения

Установка для ультразвуковой микросварки и контроля соединения, содержащая корпус, оптическое устройство, сварочную головку, установленную в держателе и включающую ультразвуковой преобразователь и генератор ультразвуковых колебаний, механизм вертикальных перемещений сварочной головки, датчик перемещения сварочной головки, блок контроля деформации, соединенный с ультразвуковым генератором, отличающаяся тем, что, с целью расширения функциональных возможностей и повышения достоверности контроля качества соединений в процессе ультразвуковой сварки, установка снабжена контактным узлом отключения ультразвуковых колебаний, пружинным регулятором усилия сжатия свариваемых деталей и датчиком линейного микроперемещения сварочного инструмента в виде механотрона, причем контактный узел и пружинный регулятор установлены на держателе сварочной головки и хвостовике ультразвукового преобразователя, датчик микроперемещения установлен на держателе сварочной головки и взаимодействует своим чувствительным элементом с хвостовиком ультразвукового преобразователя, имеющим возможность вращения относительно держателя сварочной головки при касании и сжатии сварочным электродом поверхности свариваемых деталей.

15

23

11 35

МIt 31

Фиг.з

Фиг.1

28

зь 36

18

37

В - В (повернуто)

№

47

ФигЛ

| Грачев А | |||

| А | |||

| и др | |||

| Ультразвуковая микросварка | |||

| - М.: Энергия, 1977, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Устройство для регулирования величины деформации проводника при сварке | 1979 |

|

SU854649A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Установка для ультразвуковой микросварки | 1982 |

|

SU1079386A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-02-07—Публикация

1988-01-13—Подача