(5) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ускоренного охлаждения проката | 1980 |

|

SU908463A1 |

| Способ изготовления литейных форм "процесс ВМ-3 | 1980 |

|

SU952414A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ЛИТЕЙНЫХ ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ САМОТВЕРДЕЮЩИХ СМЕСЕЙ | 2010 |

|

RU2486987C2 |

| Способ изготовления разовых литейных форм | 1982 |

|

SU1060299A1 |

| Способ изготовления литейных форм | 1988 |

|

SU1613242A1 |

| Челночная формовочная машина для изготовления литейных форм | 1981 |

|

SU975185A1 |

| СПОСОБ УДАРНО-ПРЕССОВОГО ФИЛЬТРАЦИОННОГО УПЛОТНЕНИЯ ПЕСЧАНО-ГЛИНИСТЫХ ФОРМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385784C2 |

| Способ изготовления литейных форм | 1989 |

|

SU1764775A1 |

| Способ изготовления литейных форм | 1980 |

|

SU899236A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ | 1991 |

|

RU2017564C1 |

1

Изобретение относится к литейному производству, в частности к изготовле нию разовых литейных форм, и может быть использовано в прессовых формовочных машинах.

Одним из распространенных способов уплотнения формовочных смесей, применяемых для изготовления мелких и средних литейных форм, является прессование .

Однако прессование обладает одним существенным недостатком - это трудность выравнивания плотности по частям формы,т.е. переуплотнение формовочной смеси над моделью при недостаточном уплотнении у модельной плиты.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления песмано-глинистых форм, в котором после заполнения опоки и наполнительной рамки Ооргювочной смв СЬЮ используется действие сжатого

воздуха, вдуваемого в форму в процессе прессования 2.

В указанном способе применяют воз душную продувку во время прессования, что способствует лучшему распределению плотности смеси. Но в этом способе нельзя полностью использовать эффект продув1си, потому что уже в первый момент прессования под прессовой колодкой образуется уплотненный слой, который затрудняет проникновение воздуха к нижним слоям формы, что тагоке влияет на стабильность технологического процесса.

Цель изобретения - повышение равно мерности уплотнения и повышение стабильности процесса.

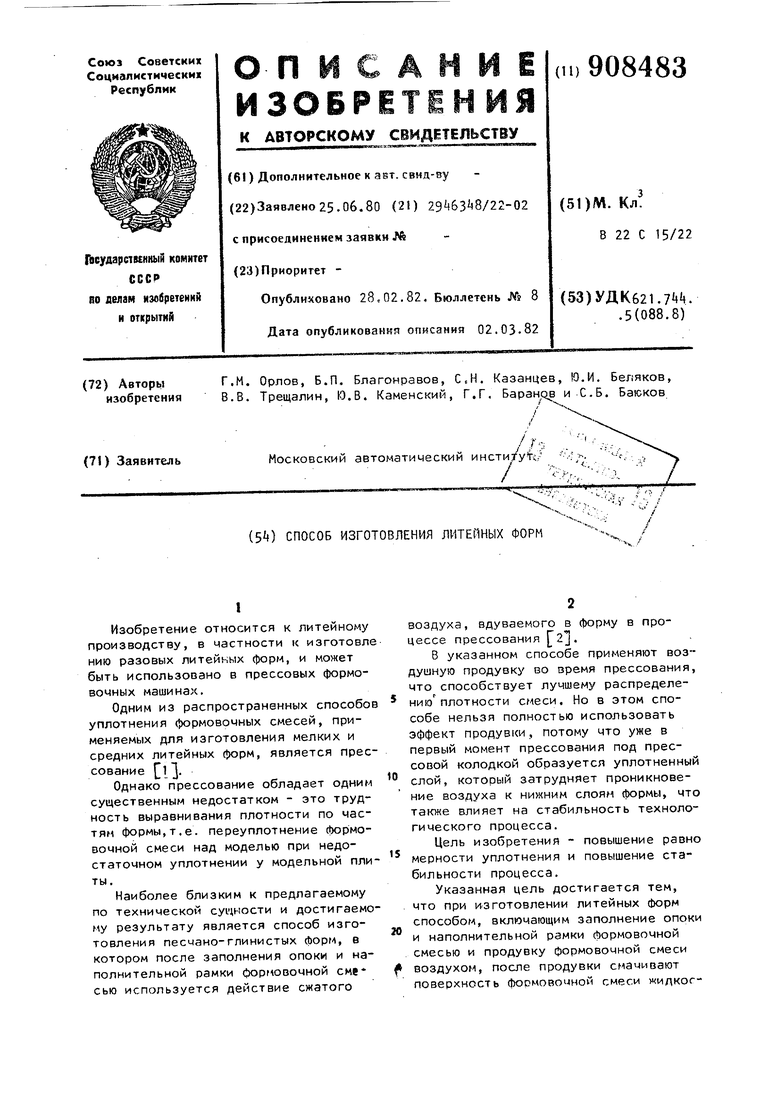

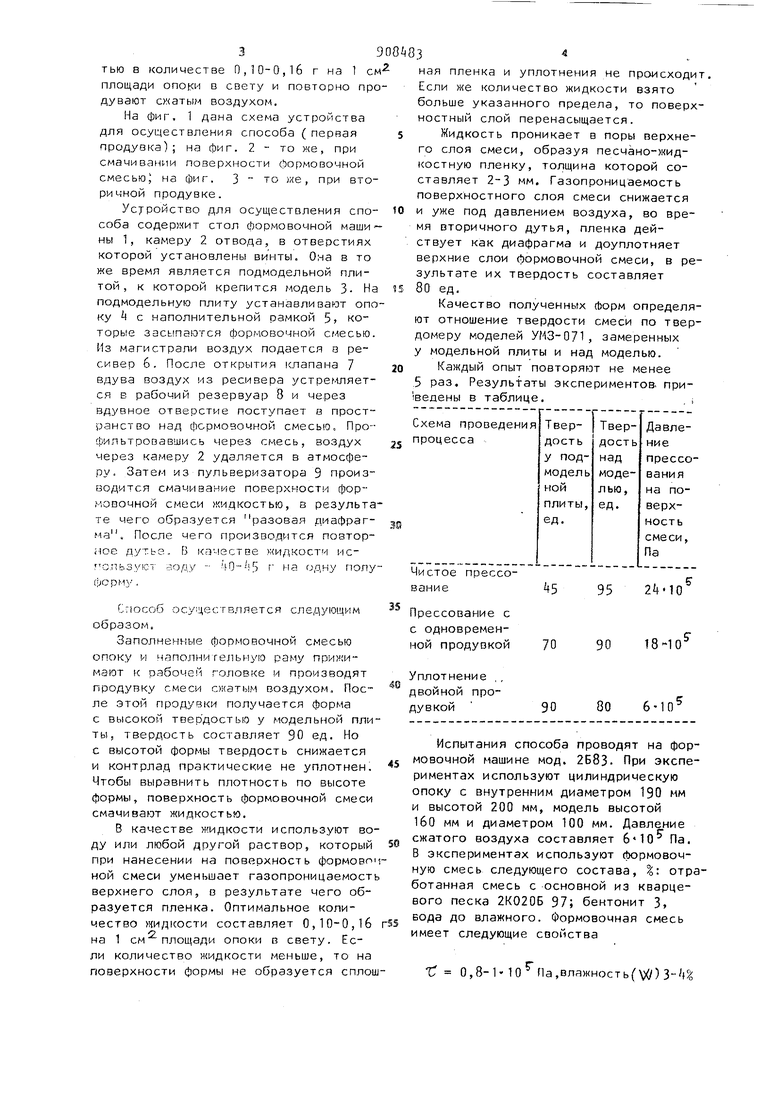

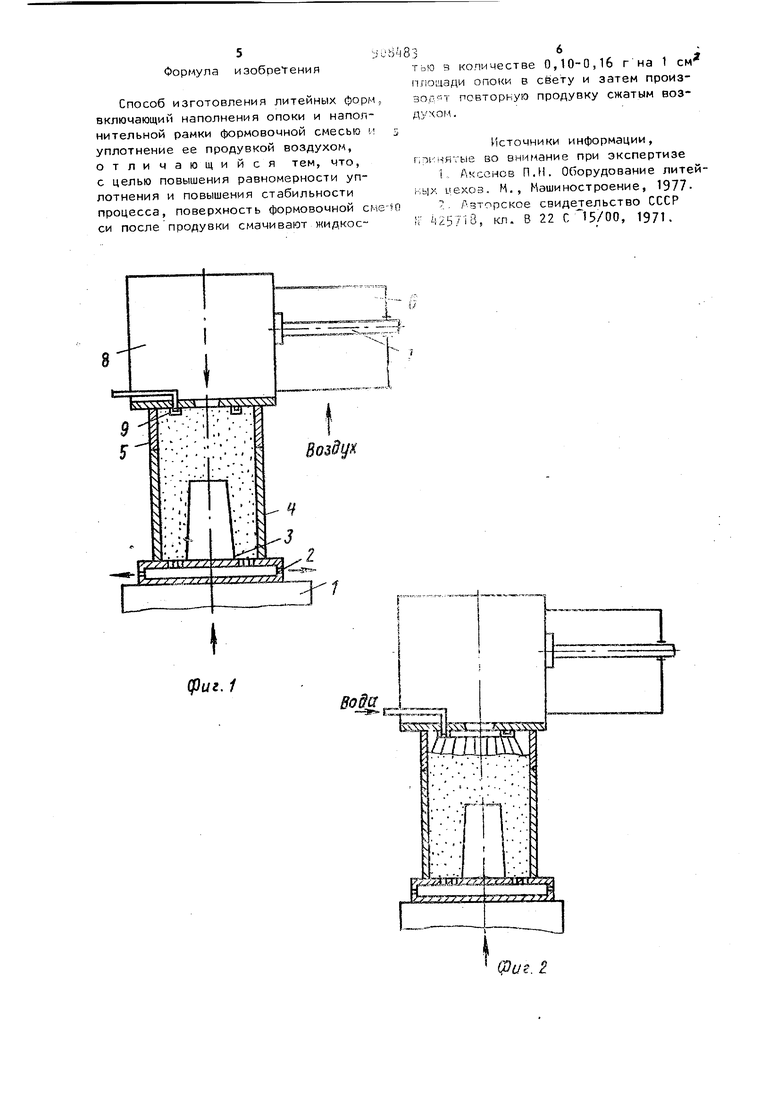

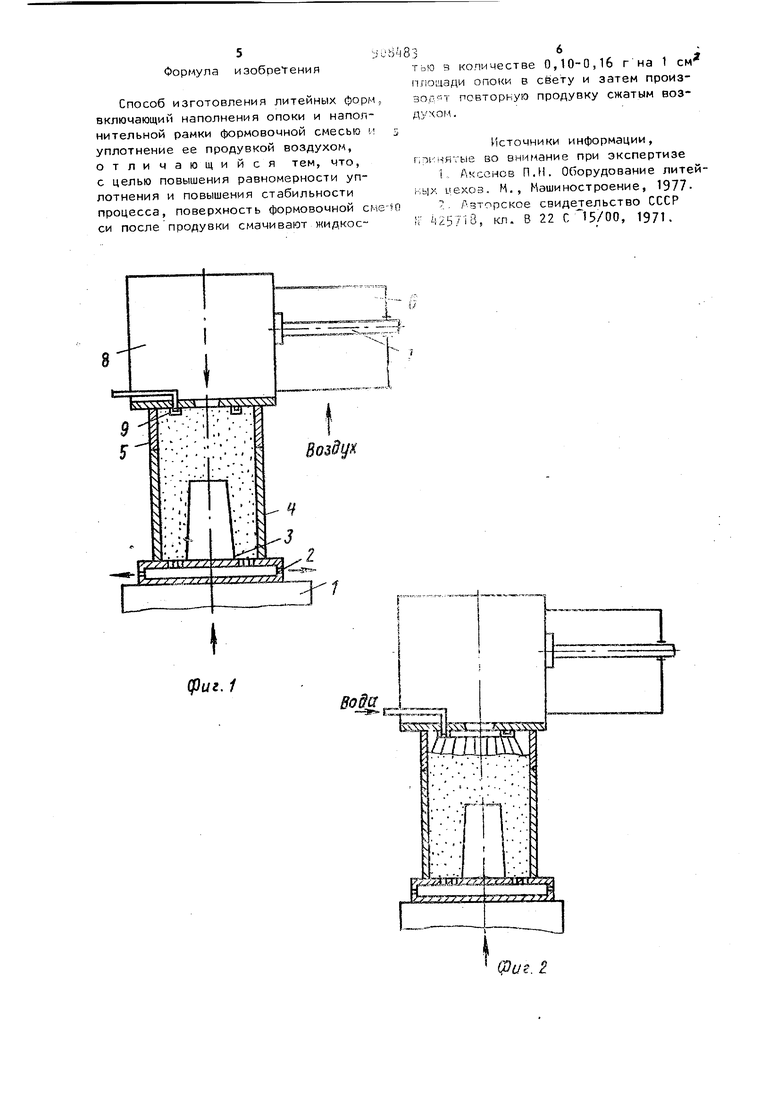

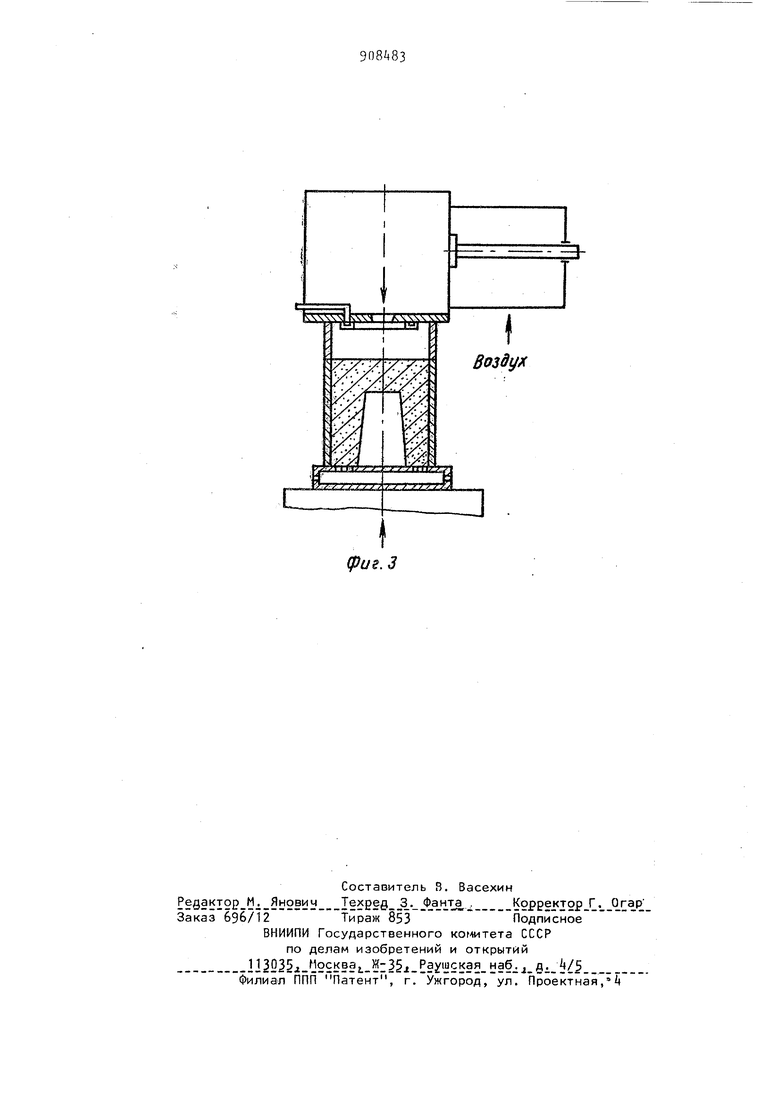

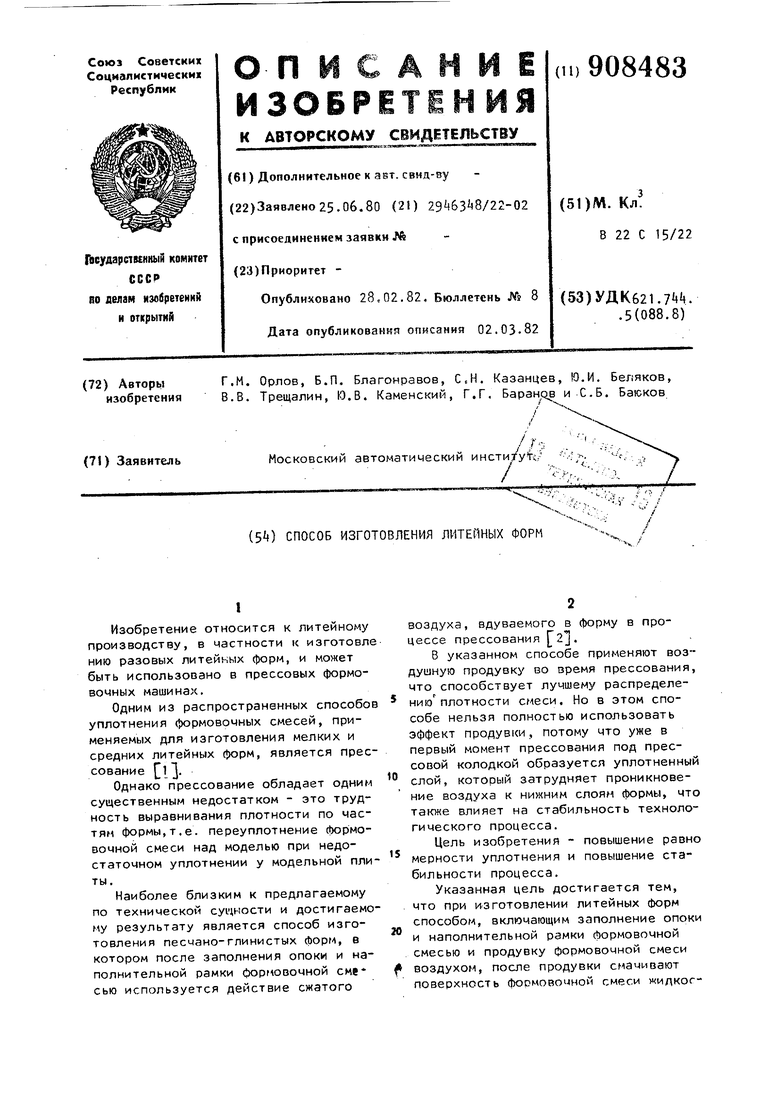

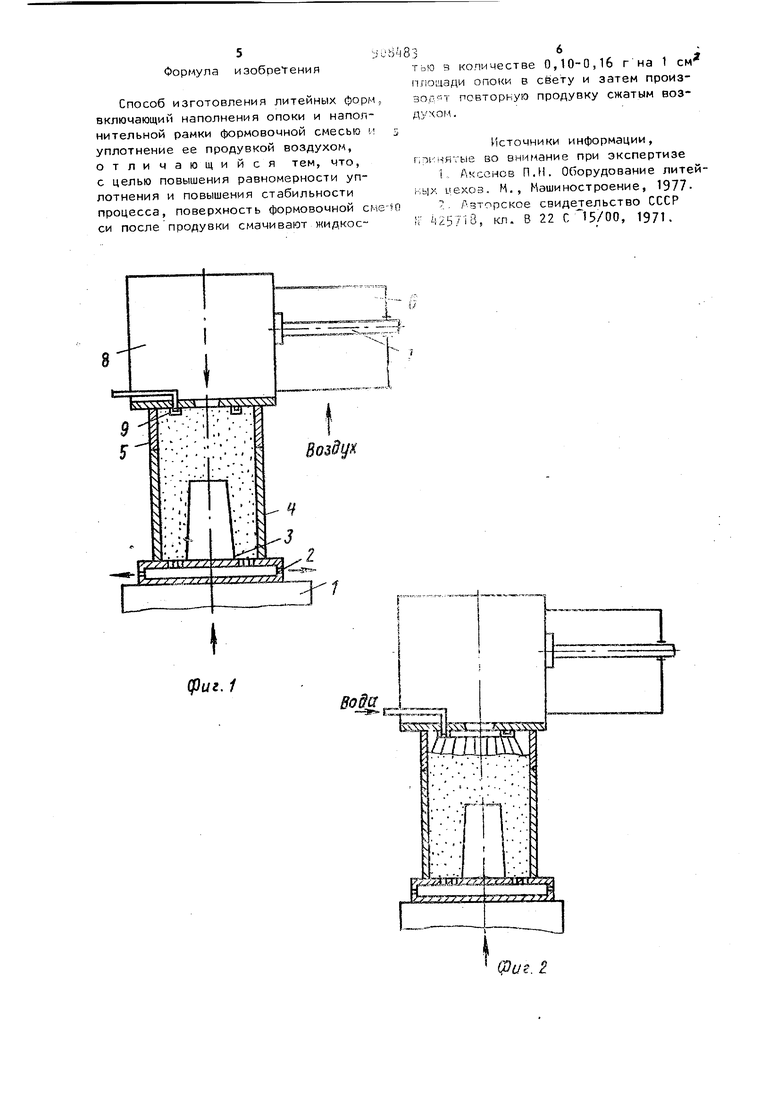

Указанная цель достигается тем, что при изготовлении литейных форм способом, включающим заполнение опоки и наполнительной рамки формовочной смесью и продувку формовочной смеси воздухом, после продувки смачивают поверхность формовочной смеси жидког3тью в КОЛИ местве П,10-0,16 г на 1 см площади опоки в свету и повторно про дувают схотым воздухом. На фиг, 1 дана схема устройства для осуществления способа ( первая продувка); на фиг. 2 - то же, при смачивании поверхности формовочной смесью на фиг. 3 то )хе, при вторичной продувке. Ус7Ройство для осуществления способа содержит стол формовочной маши-- ны 1, камеру 2 отвода, в отверстиях которой установлены винты. Она в то же время является подмодельной плитой, к которой крепится модель 3- На подмодельную плиту устанавливают опо ку с наполнительной рамкой 5 которые засыпаьэтся формовочной смесью. Из магистрали воздух подается а ресивер 6. После открытия клапана 7 вдува воздух из ресивера устремляется в рабочий резервуар 8 и че.рез вдувное отверстие поступает в пространство над формовочной смесью. Профильтровавшись через смесь, воздух через камеру 2 удаляется в атмосферу. Затем из пульверизатора 9 производится смачивание поверхности формовочной смеси жидкостью, в результа те чего образуется разовая диафрз - ма. После чего производится повторное дутье. F3 качестве жидкости исгользуют аоду - г на одну полу ферму.

Способ осу дествляется следующим образом.

Заполненные формовочной смесью опоку и наполнительную раму прижимают к рабочей головке и производят гфодувку смеси сжатым воздухом, После этой продувки получается форма с высокой твердостью у модельной плиты, твердость составляет 90 ед. Но с высотой формы твердость снижается и контрлад практические не уплотнен. Чтобы выравнить плотность по высоте формы, поверхность формовочной смеси смачиваьэт жидкостью.

В качестве жидкости используют воду или любой другой раствор, который при нанесении на поверхность формов мной смеси уменьшает газопроницаемость верхнего слоя, о результате чего образуется пленка. Оптимальное количество «идкости составляет 0,10-0,16 на 1 см площади опоки в свету. Если количество жидкости меньше, то на поверхности формы не образуется сплош18-1090

70

80

6-1090

Испытания способа проводят на формовочной машине мод. 2Б83. При экспериментах используют цилиндрическую опоку с внутренним диаметром 190 мм и высотой 200 мм, модель высотой 1бО мм и диаметром 100 мм. Давление сжатого воздуха составляет бЧО Па. В экспериментах используют формовочную смесь следующего состава, : отработанная смесь с основной из кварцевого песка 2К020Б 97; бентонит 3 вода до влажного. Формовочная смесь имеет следующие свойства

t 0,8-1-10 Пa,влaжнocть(X/)3-t з ная пленка и уплотнения не происходит. Если же количество жидкости взято больше указанного предела, то поверхностный слой перенасыщается. Жидкость проникает в поры верхнего слоя смеси, образуя песчано-жидкостную пленку, толщина которой составляет 2-3 мм. Газопроницаемость поверхностного слоя смеси снижается и уже под давлением воздуха, во время вторичного дутья, пленка действует как диафрагма и доуплотияет верхние слои формовочной смеси, в результате их твердость составляет 80 ед. Качество полученных форм определяют отношение твердости смеси по твердомеру моделей УМЗ-071, замеренных у модельной плиты и над моделью. Каждый опыт повторяют не менее 5 раз. Peзyльfaты экспериментов- приведены в таблице.; Чистое прессо95 2if10 вание

Формула изобретения

Способ изготовления литейных форм. включaющи 1 наполнения опоки и наполнительной рамки формовочной смесью и уплотнение ее продувкой воздухом, отличающийся тем, что, с целью повышения равномерности уплотнения и повышения стабильности процесса, поверхность формовочной сме си после продувки смачивают жидкоетью 3 количестве 0,10-0,16 г на 1 см

плолади опоки в свету и затем произзодрт повторную продувку сжатым воздухом.

Источники информации, г;р1-;иятые во внимание при экспертизе

1, ААчсенов П.И. Оборудование литейкь|х цехов. М., Машиностроение, 1977. Азторское свидетельство СССР Г ii257i8, кл. В 22 С 15/00, 1971.

9 ZZ2CU ZZZ Z. .Z..iLl.J,j3. 3 gOue. / BoSa (pus. 2

Авторы

Даты

1982-02-28—Публикация

1980-06-25—Подача