Изобретение относится к литейному производству, а именно к способам изготовления литейных форм и стержней из жидкостекольных смесей, и может быть использовано при получении их на газоимпульсных формовочных машинах.

Широко известен способ изготовления жидкостекольных форм и стержней, при котором смесь уплотняется вибрацией (Сафронов В.Я. Справочник по литейному оборудованию. М.: Машиностроение, 1985, 320с.). Однако этот способ имеет ряд существенных недостатков: недоуплотненность верхних слоев формы, высокий уровень шума, низкая производительность - время уплотнения средней формы составляет 30-40с.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления жидкостекольных литейных форм и стержней, при котором уплотнение осуществляется энергией сгорания метано-воздушной смеси, т.е. газоимпульсным методом. Газоимпульсный метод уплотнения позволяет получать формы и стержни высокого качества и практически любых размеров, кроме того, это один из самых дешевых и производительных методов уплотнения формовочных и стержневых смесей.

Однако при изготовлении форм и стержней из жидкостекольных смесей это преимущество во времени практически полностью нивелируется из-за их низкой сырой прочности, которая не позволяет освобождать формы и стержни от модельной оснастки сразу после уплотнения и требует весьма длительного последующего упрочнения (отверждения). Так, время отверждения жидкостекольной формы на воздухе 1,5-2 часа, тепловая сушка занимает 5-10 мин, отверждение продувкой CO2 требует 30-40 с (Жуковский С.С. Прочность литейной формы, М.: Машиностроение, 1989, 288с.).

Кроме того, одним из серьезных вопросов, которые приходится решать при газоимпульсном уплотнении, является удаление продуктов сгорания газовоздушной смеси.

Цель изобретения - сокращение длительности цикла изготовления литейных форм и стержней из жидкостекольных смесей и обеспечение при этом их высокого качества, а также решение вопроса утилизации продуктов сгорания метано-воздушной смеси.

Указанная цель достигается тем, что при изготовлении литейных форм и стержней из жидкостекольных смесей способом, включающим уплотнение, осуществляемое энергией сгорания метано-воздушной смеси, и последующее отверждение жидкостекольной смеси, одновременно с процессом уплотнения производят нижнее вакуумирование литейной формы (стержня), которое обеспечивает удаление внутрипорового воздуха и продувку формы (стержня) высокотемпературной смесью отработанных газов (CO2, N2, CO и др.), образующейся при сгорании метано-воздушной смеси, что в свою очередь приводит к быстрому обезвоживанию и отверждению жидкостекольной смеси прямо на позиции уплотнения. Таким образом, применение предлагаемого способа позволяет совместить процессы отверждения и газоимпульсного уплотнения литейных форм и стержней из жидкостекольных смесей, что значительно сокращает общее время их изготовления - уже через 10-12 с после взрыва полуформа или стержень набирают достаточную прочность для осуществления операций освобождения от модельной оснастки и сборки формы под заливку. Кроме того, целесообразно решается вопрос утилизации отработанных газов. Проходя через слой жидкостекольной смеси, они отдают диоксид углерода (CO2), идущий на отверждение жидкостекольного связующего, уносят с собой значительное количество водяных паров и свободной влаги, содержащейся в смеси, и таким образом активно отверждают форму, а затем удаляются через систему воздушной вентиляции.

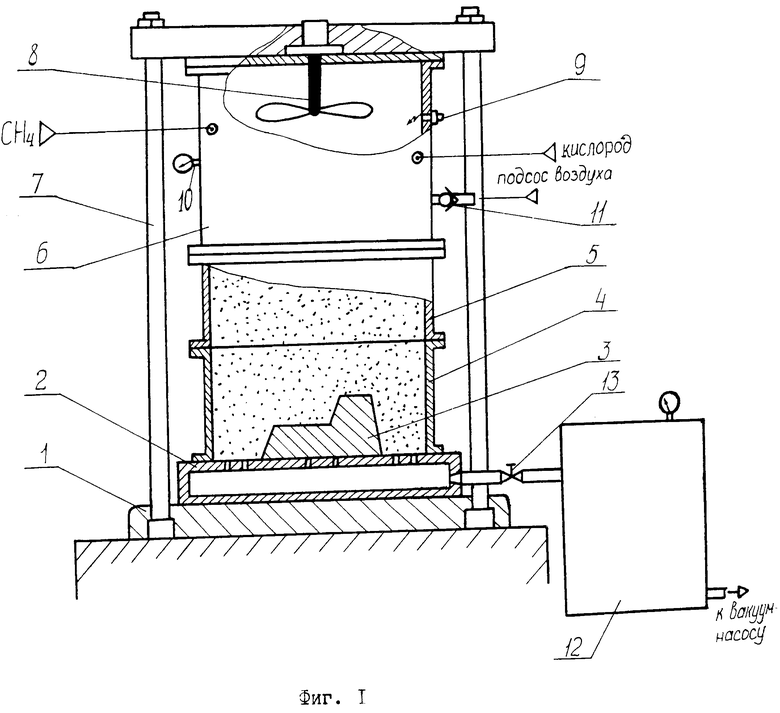

На фиг.1 дана схема установки для осуществления предлагаемого способа; на фиг.2 - графики распределения плотности по высоте формы.

Для осуществления газоимпульсного уплотнения жидкостекольной смеси использовалась экспериментальная установка, собранная в Московском автомобилест- роительном институте.

Способ осуществляется следующим образом.

На столе 1 газоимпульсной установки закрепляется вакуумируемая подмодельная плита 2 с моделью 3 и опока 4 с наполнительной рамкой 5. Затем опока и наполнительная рамка заполняются формовочной смесью и над ними устанавливается импульсная головка 6. Осуществляется пневматический поджим стола с собранной формовочной камерой к импульсной головке и фиксация всей системы стяжками 7. После этого в импульсную головку последовательно подаются кислород и природный газ (дозирование осуществляется по изменению давления в камере сгорания (манометр 10)). Обогащение метано-воздушной смеси кислородом повышает стабильность газоимпульсного процесса. Горючая газовая смесь тщательно перемешивается вентилятором 8. Затем включается зажигание и открывается кран 13, связывающий полую подмодельную плиту с емкостью 12, в которой предварительно создается разрежение. Электрическая искра вызывает взрыв горючей газовой смеси - мгновенное сгорание металла с большим выделением тепла (CH4 + 2O2 - CO2 + 2H2O + 892 кДж), что приводит к скачкообразному росту давления (до 1,00-1,20 МПа) и импульсному уплотнению смеси в формовочной камере. Время нарастания давления в проводимых экспериментах 0,025-0,030 с, а максимальное давление над смесью 0,42-0,45 МПа. Нарастание давления над смесью вызывает резкий перепад давлений по высоте формы, что в свою очередь вызывает интенсивную фильтрацию отработанных газов через толщу жидкостекольной смеси. Поток фильтрующихся газов окончательно доуплотняет форму и активно отверждает смесь. Когда давление в системе формовочная камера - импульсная головка становится меньше атмосферного, срабатывает обратный клапан 11, и система заполняется воздухом. Удаление отработанных газов через подмодельную плиту имеет еще преимущество, а именно препятствует разрыхлению верхних слоев смеси сжатыми газами, выходящими в атмосферу при отжатии импульсной головки.

Весь вышеописанный процесс продолжается 1,5-2 с, причем уплотнение завершается уже через 0,06-0,09 с после поджигания смеси, еще через 1,2-1,5 с практически заканчивается продувка смеси отработанными газами, а через 10-12 с после взрыва жидкостекольная форма (стержень) набирает прочность, равную 0,45-0,50 МПа.

Для осуществления взрыва в экспериментах использовалась горючая метано-воздушная смесь, состоящая из 80% обогащенного кислородом воздуха (до 50% кислорода) и 20% метана. Давление в формовочной камере до взрыва устанавливалось в пределах 0,16-0,18 МПа. Частота вращения вентилятора 1000-1050 оборотов в 1 мин.

В опытах использовалась опока с размерами 365x300x240 мм, наполнительная рамка высотой 200 мм и ступенчатая модель со ступенями 80 и 160 мм. Объем газоимпульсной головки экспериментальной установки 2,2 суммарного объема опоки и наполнительной рамки составлял 0,1 м3. В ходе экспериментов уплотнялась жидкостекольная смесь следующего состава, %: 96-97 кварцевого песка 2KO2; 3,0-3,5 жидкого стекла (M = 2,7; γ = 1,47 г/см3).

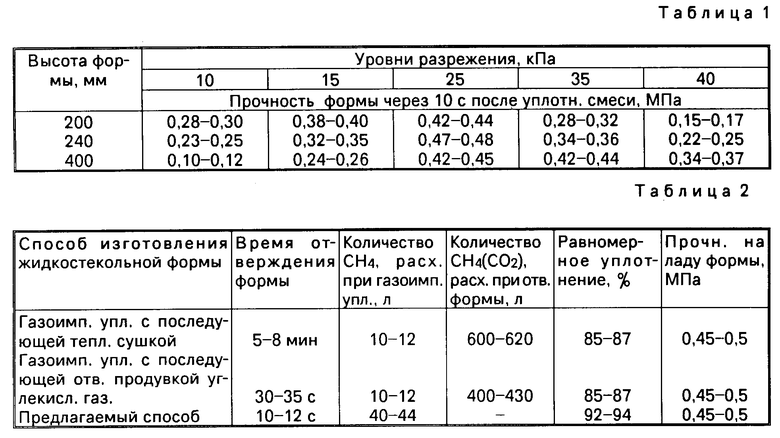

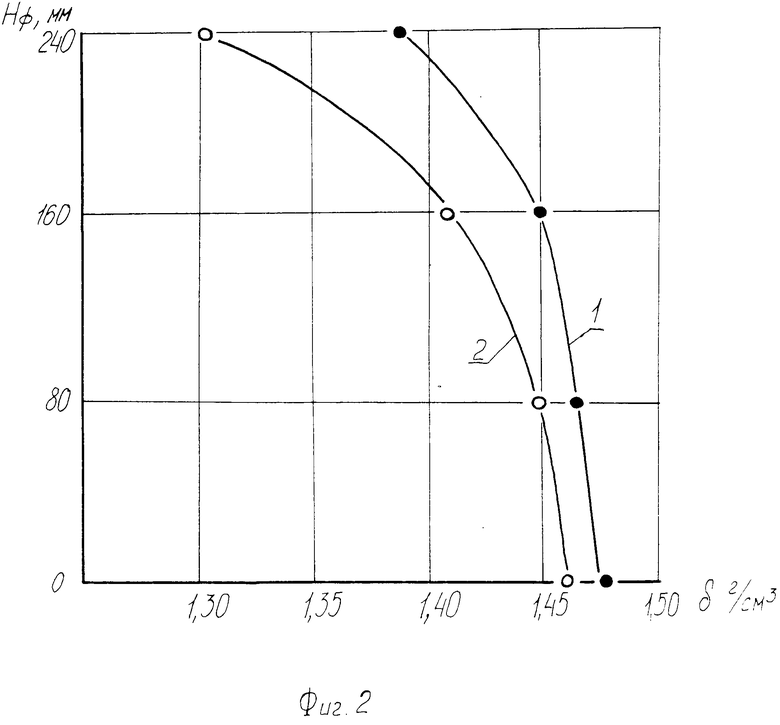

Качество полученных предлагаемым методом форм оценивалось по равномерности распределения плотности по высоте (фиг.2) и прочности на ладу формы через 10-12 с после уплотнения смеси (табл.1).

Для смеси, уплотненной по предлагаемому способу, характерна более высокая равномерность уплотнения по высоте формы (фиг.2, кривая 1) по сравнению с формой, уплотняемой без вакуумирования (кривая 2), кроме того, из представленных графиков видно, что форма, уплотнявшаяся с использованием разрежения, имеет гораздо более плотный контрлад чем невакуумированная форма.

Проведенные эксперименты показали, что каждая форма в зависимости от высоты имеет оптимальный интервал разрежения, обеспечивающий необходимое упрочнение смеси. Для форм, уплотняемых газоимпульсным методом, наиболее приемлемыми считаются высоты, лежащие в пределах 200-400 мм. Оценка величины разрежения для этих форм выявила рациональный диапазон его значений - 0,15-0,35 кПа (табл.1).

Из приведенных в табл.1 экспериментальных данных следует, что разрежения, меньшие оптимального уровня, не позволяют достигнуть необходимой прочности формы. Это объясняется тем, что не весь объем формы охватывается процессами твердения, так как фильтрация газов при таких уровнях разрежения носит локальный (зональный) характер. Создание же более глубокого вакуума приводит к резкому повышению интенсивности фильтрации отработанных газов и соответственно существенному сокращению времени их контактирования со смесью. В результате отработанные газы не успевают обеспечить протекания процессов гелеобразования (отверждения) по всему объему смеси и, как следствие, прочность формы не достигает необходимого уровня.

Для сравнительной оценки предлагаемого способа были проведены эксперименты по уплотнению жидкостекольной смеси газоимпульсным методом без осуществления нижнего вакуумирования формы. Так как на воздухе жидкостекольная форма отверждается 1,5-2 ч, то для интенсификации процесса была применена тепловая сушка (для нагрева использовались газовые горелки) и отверждение по CO2-процессу. Результаты сравнения сведены в табл.2.

Таким образом, предлагаемый способ обеспечивает получение качественных форм и стержней из жидкостекольных смесей газоимпульсным методом, одновременно решая вопросы их уплотнения и отверждения, что в свою очередь открывает широкие возможности для создания автоматических формовочных линий литья в жидкостекольные формы, кроме того, он позволяет эффективно решить проблему утилизации отработанных газов, направляя их на отверждение жидкостекольной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ЛИТЕЙНЫХ ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ САМОТВЕРДЕЮЩИХ СМЕСЕЙ | 2010 |

|

RU2486987C2 |

| Устройство для уплотнения разовых литейных форм | 1989 |

|

SU1688971A1 |

| Способ изготовления литейных форм и стержней,отверждаемых в оснастке | 1981 |

|

SU973215A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ "ТЕРМО-ШОК-СО2-ПРОЦЕССОМ" | 2015 |

|

RU2630399C2 |

| Способ изготовления литейных форм | 1989 |

|

SU1764775A1 |

| Способ изготовления форм | 1989 |

|

SU1750846A1 |

| Способ отверждения литейных форм | 1978 |

|

SU801970A1 |

| Способ уплотнения зернистых материалов и устройство для его осуществления | 1979 |

|

SU980605A3 |

| Способ изготовления литейных форм | 1980 |

|

SU933184A1 |

| СПОСОБ УДАРНО-ПРЕССОВОГО ФИЛЬТРАЦИОННОГО УПЛОТНЕНИЯ ПЕСЧАНО-ГЛИНИСТЫХ ФОРМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385784C2 |

Использование: в литейном производстве, а именно при изготовлении форм и стержней газоимпульсных формовочных машинах. Сущность изобретения: способ изготовления литейных форм и стержней из жидкостекольных смесей, включающий уплотнение, осуществляемое энергией сгорания метано - воздушной смеси, и последующее отверждение жидкостекольной смеси, осуществляемое за счет одновременного с процессом уплотнения нижнего вакуумирования формы (стержня). 1 з. п. ф-лы, 2 ил., 2 табл.

| Орлов Г.М., Автоматизация и механизация процесса изготовления литейных форм, М.: Машиностроение, 1988, 26 с. |

Авторы

Даты

1994-08-15—Публикация

1991-03-25—Подача