(54) УСТРОЙСТВО ДЛЯ ПРАВКИ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки проволоки и пруткового материала | 1973 |

|

SU455771A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ СТЕРЖНЕЙ | 2001 |

|

RU2201827C2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПРОВОЛОКИ МАЛЫХ ДИАМЕТРОВ | 2013 |

|

RU2515711C1 |

| Автоматизированный участок | 1987 |

|

SU1530412A1 |

| Устройство для правки пруткового материала | 1974 |

|

SU533422A1 |

| Линия поперечной резки арматурной стали | 1980 |

|

SU903047A1 |

| Устройство для правки проволоки | 1985 |

|

SU1331603A1 |

| Автомат для правки и резки проволоки | 1991 |

|

SU1779450A1 |

| Устройство для правки проволоки некруглого сечения | 1977 |

|

SU716680A1 |

| УСТРОЙСТВО для ПРАВКИ ПРОВОЛОКИ и ПРУТКОВОГО МАТЕРИАЛА | 1969 |

|

SU239199A1 |

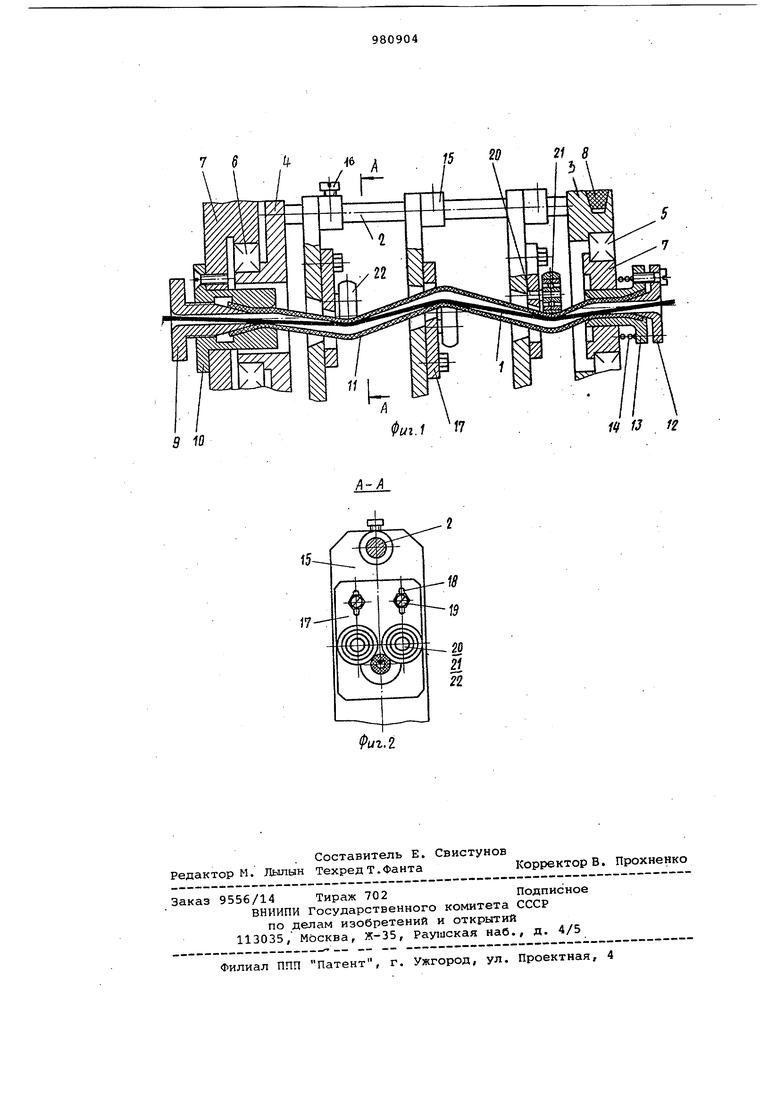

Изобретение относится к обработке металлов давлением, а более конкретно к устройствам для правки круглого материала, и может быть использовано в произволстве токосъемных контактов узлов электро- и радиоаппаратуры. Известно устройство для правки круглого пруткового материала, в час ности проволоки, содержащее вращаю1чий ся барабан в виде рамки со смещенными относительно оси вращения правил ными элементами fl. Недостатками указанного устройства являются отсутствие направляющей для проволоки, а также непосредственный контакт проволоки с правильными элементами, что приводит к закручиванию проволоки и повреждению ее поверхности. Наиболее близким к изобретению является устройство для правки пруткового материала, содержащее размещенную в корпусе с возможностью вращения рамку с правильными элементами, установленными со смещением относительно оси вращения, и направляющую для проволоки, выполненную в ви де эластичной трубки 2. Недостатком данного устройства является взаимное скольжение точек направляющей относительно точек обрабатываемого материала в месте их контакта и, как следствие, закручивание проволоки и повреждение ее поверхности. Цель изобретения - повышение качества изделия. Указанная цель достигается тем, что в устройство для правки проволоки , содержащем размещенную в корпусе с возможностью вращения рамку с правильными элементами, установленными со смещением относительно оси вращения, и направляющую для проволоки, выполненную в виде эластичной трубки, каждый правильный элемент имеет пару роликов, смонтированных на опорах качения с возможностью взаимодействия с эластичной направляющей для проволоки, при этом один конец эластичной направляющей жестко закреплен в корпусе, а второй конец подпружинен в осевом направлении. На фиг. 1 изображена схема предлагаемого устройства, на фиг. 2 - разрез А-А на фиг. 1. Описываемое устройство содержит имеющую возможность вращения вокруг оси подачи обрабатываемой проволоки 1 рамку, образованную штангами 2 и фланцами 3 и 4,.установленную на под шипниках 5 и6 корпуса 7 устройства . и приводимую ременной передачей 8. Корпус 7 имеет штуцер 9, на котором гайкой 10 закреплен левый конец элас тичной фторопластовой трубки 11, вну ри которой проходит обрабатываемая проволока 1. Правый конец трубки 11 закреплен между втулкой 12 и штуцером 13, который установлен с возможностью осевого перемещения в корпусе 7 и оттягивается в направлении подачи проволоки пружиной 14. На штангах 2 установлены с .возможностью перемещения по ним обоймы 15, закреп ляемые винтами 16 и несущие на себе пластинки 17, которые могут перемещаться в радиальном направлении благодаря пазам 18 с закреплением болтами 19. На каждой пластинке 17 на осях 20 смонтированы с помощью миниатюрных шарикоподшипников 21 пара сферических роликов 22. При перемещении пластинок 17 пазами 18 по болтам 19 ролики 22 входят в соприкосновение с трубкой 11 по двум точкам и смещают трубку относительно оси вращения в данном поперечном сечении Направления смещения.трубки 11 роликами 22 соседних пластинок 17 противоположны, в результате чего ось трубки 11 образует ломаную линию. Устройство работает следующим образом. Конец проволоки, подлежащей правке, сматывают с катушки и, пропустив через штуцер 9, трубку 11 и втулку 12, закрепляют на перемоточном устро стве. Затем, отпустив болты 19, устанавливают требуемое смещен ие роли ков 22 относительно оси, смещая соот ветствующим образом и трубку 11 против действия пружины 14, обеспечивающей поддержание постоянного натяжения трубки и сохранение .формы вышеуказанной ломаной линии. Затем одновременно сообщают вращение рамке устройства через передачу 8 и подачу проволоки 1 вдоль оси с определенным натяжением с помощью перемоточного устройства. В результате указанная ломаная становится образующей пространственного .тела вращения, кагкдая пара точек контакта роликов 22 с трубкой 11, соответствующая излому трубки, совершает вращение вокруг оси. Рамки 22, вращаясь, вместе с пластинками 17 на обоймах 15, совершают планетарное вращение на осях 20. В конечном итоге проволока 1, получая многократные пространственные деформации в местах перелома трубки 11, подвергается правке. При этом, благодаря отсу тствию непосредствен-, ного контакта проволоки с правильным элементом, поверхность последней не подвергается повреждению, а благодаря свободному вращению роликов 22 на осях 20-предотвращено -закручиваН1.э трубки 11 в riecTах перелома и, следовательно, скручивание обрабатываемой проволоки. По мере износа от контакта с проволокой трубка 11 подвергается замене. Применение предложенного устройхгтва позволяет осуществлять качест- венную правку проволоки из драгоценных металлов, при этом исключается доводка поверхности контактов, изготовленных из выправленной на устройстве проволоки благодаря высокому качеству поверхности, а также исключается нагартовка проволоки из-за закручивания. Формула изобретения Устройство для правки проволоки, содержащее размещенную в корпусе .с возможностью вращения рамку с правильными элементами, установленными со смещением относительно оси вращения, и направляющую для проволоки, выполненную в виде эластично,й трубки, отличающееся тем, что, с целью повышения качества изделия, каждый правильный элемент имеет пару роликов, смонтированных на опорах качения с возможностью взаимодействия с эластичной направляющей для проволоки, при этом один конец эластичной направляющей жестко закреплен в корпусе, а другой конец подпружинен в осевом направлении. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 485802, кл. В 21 F 1/2, 1975. 2,Авторское свидетельство СССР № 704703, кл. В 21 F 1/2, 1978. 7 ё Фиг.1 f7 /J /f

Авторы

Даты

1982-12-15—Публикация

1981-03-03—Подача