Нзобретение относится к приготовлению теплоизоляционных смесей для их использования при разливке стали, в частности к производству гранул из этих смесей, и может быть использовано в металлургической и машиностроительной отраслях промышленности.

Известен способ получения шлакообразующих гранул для сталеплавильного производства, в соответствии,с которым компоненты смеси, содержащей 30% силикатной глыбы, измельчают до содержания 65-80% фракций менее 0,074 мм, увлажняют полученную смесь водой с температурой 50-95°С и выдерживают ее в течение 10-20 мин. В этом способе связующим является жидкое стекло, которое образуется в процессе выдержки увлажненной горячей водой шихты, содержащей частицы силикатной глыбы 11.

Недостатки известного способа заключаются в необходимости длительной выдержки шихты и высоком расходе сили катной глыбы, что неприменимо для теплоизоляционных гранул по условиям ведения технологического процесса разливки стали.

Согласно требованиям сталеплавильного производства к гранулам кз тэп- лоизоляционных смесей, связующая добавка в них должна быть минерального происхождения, так как органические добавки выделяют при сгорании токсичные вещества. Кроме того, во избежание шлакообразований при взаимодействии теплоизоляционных гранул с

10 раставленным металлом в изложницах, ввод в шихту связующих, содержащих шлакообразующиекомпоненты, как, например, силикатная глыба, ограничен до 10%.

15

Наиболее близким к изобретению является способ получения теплоизоляционных гранул для сталеплавильного производства, включающий совместное

20 измельчение прокаленной глины, датолита, графита и силикатной глыбы, увлажнение, .грануляцию и сушку. В соответствии с этим способом ихихтовые компоненты измельчают совместно

25 с 10-15% силикатной глыбы до содержания 65-80% фракций менее 0,074 мм (удельная поверхность такого материала около 1000 смVr), увлажняют водой комнатной температуры, гранули30руют и сушат.

Связующее - жидкое стекло, образуется в гранулах в процессе их сушки. Это происходит за счет растворения частиц силикатной глыбы, нагрехвающейся и переходящей в парообразное состояние паровой и капиллярной водой, содержащейся в гранулах 2.

Однако данный способ также не удовлетворяет требованиям сталеплавильного производства.

По условиям ведения технологического процесса разливки стали теплоизоляционные гранулы должны изготавливаться крупностью 5-8 мм, в высушенном состоянии содержать не более 0,5% влаги и при падении с 2-х метров в изложницу гранулы должны выделять не более 6-8% фракций менее 0,5 мм. Прочность гранул на сжатие

должна быть не менее 4 кг/гранулу. Для придания гранулам теплоизоляционных свойств они содержат графит и обожженную глину, что увеличивает пористость гранул до 38-42%.

При сушке высокопористых, небольшого размера гранул вода из них удаляется быстро, частицы силикатной глыбы не успевают полностью раствориться, количество образовавшегося жидкого стекла недостаточно для упрочнения гранул. Прочность гранул, полученных известным способом, низкая и не -удовлетворяет требованиям сталеплавильного производства.

Цель изобретения - повышение прочности гранул.

Поставленная цель достигается тем что согласно способу получения теплоизоляционных гранул для сталеплавильного производства, включающему перемешивание с одновременным измельчением смеси из прокаленной глины, датолита, графита и силикатной гдшбы последующее увлажнение прочности гранул, в смесь перед измельчением вводят 40-60 вес.% силикатной глыбы от потребного количества, а измельчение производят до получения смесью удельной поверхности 4200-4800 см г с последующим введением в полученную смесь оставшихся 60-40 вес.% силикатной глыбы в виде жидкого стекла.

Отличие предлагаемого способа заключается в том, что шихта подвергается тонкому измельчению. Прочность гранул находится в зависимости от величины удельной поверхности, размера и формы зерен комкуюцихся материалов. Тонкое измельчение способствует равномерному распределению силикатной глыбы в шихте, изменению формы зерен компонентов (например, активации пластинчатых зерен графита) и, как -следствие, увеличению прочности гранул.

Принципиальное отличие предложенного способа также и в том, что только часть упрочняющей добавки

(силикатной глыбы измельчают совместно с шихтой, а оставшуюся част подают в виде раствора жидкого стекла для увлажнения шихты. Если всю упрочняющую добавку измельчают совместно с дpyги tи компонентами шихты, то при сушке высокопористых небольшого размера теплоизоляционных гранул только часть силикатной глыбы успеет раствориться и образовать жидкое стекло, которое упрочняет гранулы. Оставшаяся нерастворимой силикатная глыба является в шихте балластом, не проявляя своих упроч-няющих свойств. Подача всей силикатной глыбы в виде раствора жидкого стекла затрудняет окомкование, шихта затвердевает быстро, при этом не успевают образовываться гранулы.

Добавка гасти силикатной глыбсл в виде раствора жидкого стекла для увлажнения шихты не препятствует окомкованию, а при твердени;- жидкого стекла в присутствии однородного стеклообразного твердого материала ( силикатная глыба образуется твердое вещество. В предложенном способе силикатная глыба в смеси с жидким стеклом при указанном соотношении способствует образованию прочной структуры.

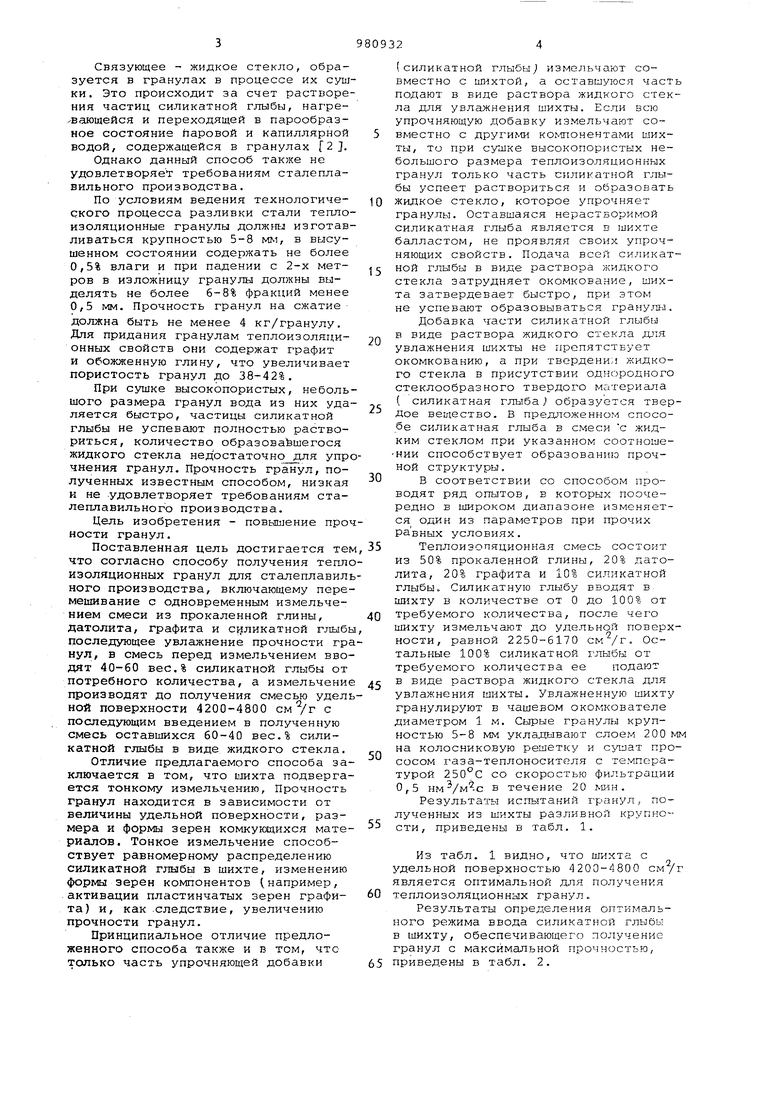

В соответствии со способом проводят ряд опытов, в которых поочередно в широком диапазоне изменяется один из параметров при прочих равных условиях.

Теплоизоляционная смесь состоит из 50% прокаленной глины, 20% датолита, 20% графита и 10% силикатной глыбы. Силикатную глыбу вводят в шихту в количестве от О до 100% от требуемого количества, после чего шихту измельчают до удельной поверхности, равной 2250-6170 см /г. Остальные 100% силикатной глыбрл от требуемого количества ее подают в виде раствора жидкого стекла для увлажнения шихты. Увлажненную шихту гранулируют в чашевом окоджователе диаметром 1 м. Сырые гранулы крупностью 5-8 мм укладывают слое.м 200 м на колосниковую решетку и сушат прососом газа-теплоносителя с температурой 250°С со скоростью фильтрации 0,5 в течение 20 мин.

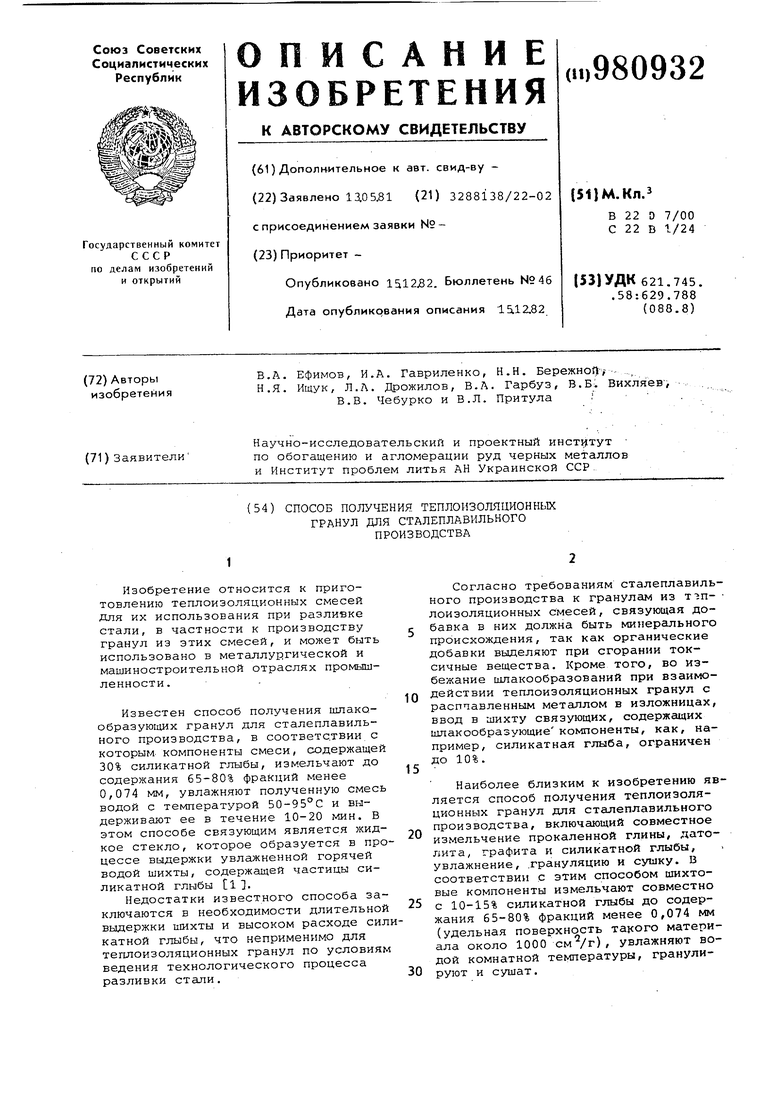

Результать7 испытаний гранул, полученных из шихты разливной крупности, приведены в табл. 1.

Из табл. 1 видно, что шихта с удельной поверхностью 4200-4800 является оптимальной для получения теплоизоляционных гранул.

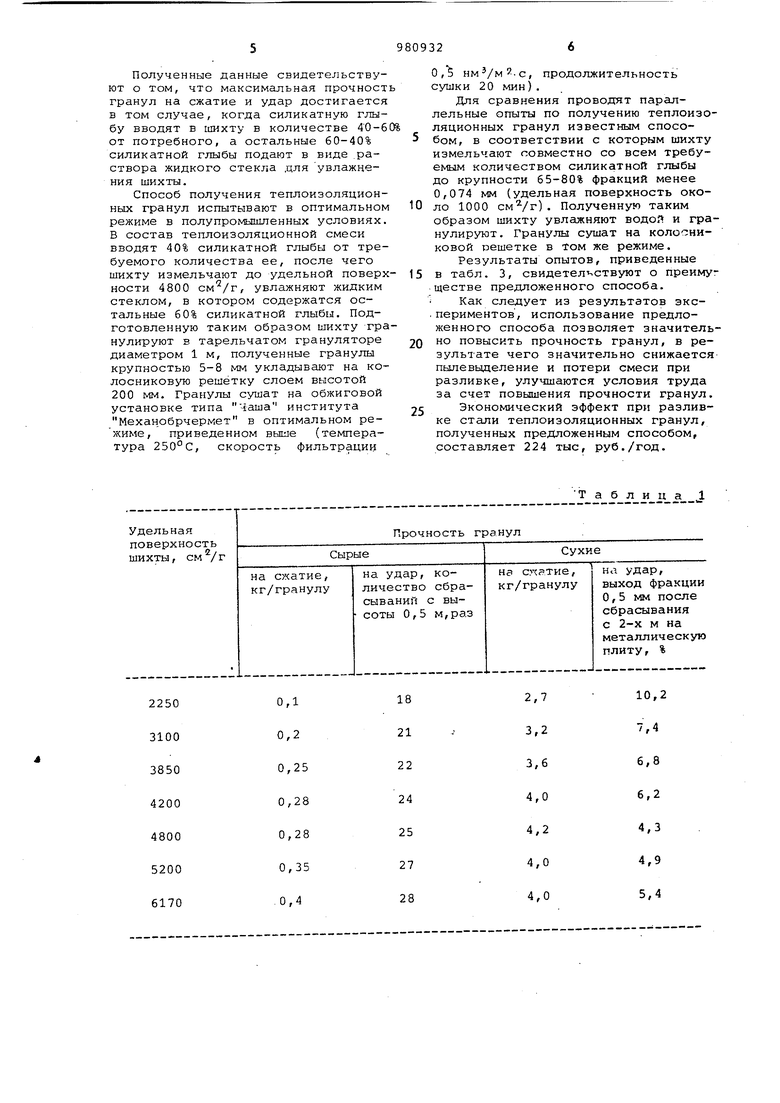

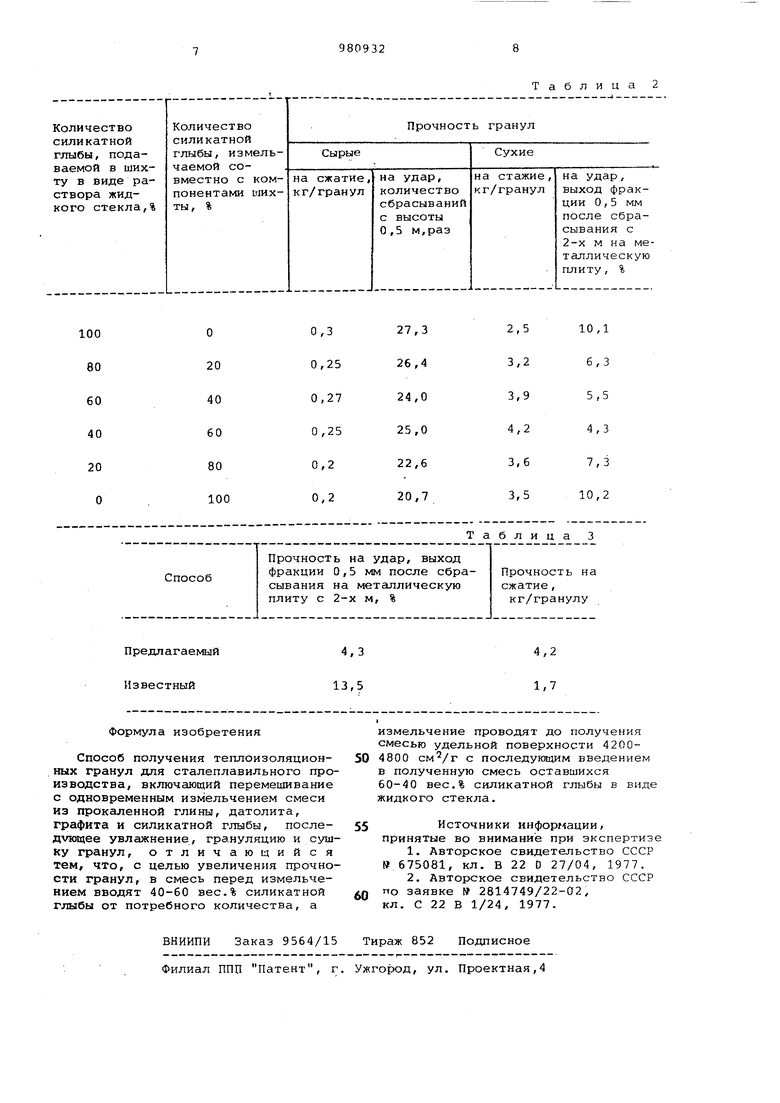

Результаты определения оптимального режима ввода силикатной глыбы Б шихту, обеспечивающего получение гранул с максимальной прочностью, приведены в табл. 2. Полученные данные свидетельству ют о том, что максимальная прочнос гранул на сжатие и удар достигаетс в том случае, когда силикатную глы бу вводят в шихту в количестве 40от потребного, а остальные 60-40% силикатной глыбы подают в виде .раствора жидкого стекла для увлажнения шихты. Способ получения теплоизоляционных гранул испытывают в оптимальном режиме в полупромышленных условиях В состав теплоизоляционной смеси вводят 40% силикатной глыбы от требуемого количества ее, после чего шихту измельчают до удельной поверх ности 4800 , увлажняют жидким стеклом, в котором содержатся остальные 60% силикатной глыбы. Подготовленную таким образом шихту гра нулируют в тарельчатом грануляторе диаметром 1 м, полученные гранулы крупностью 5-8 мм укладывают на колосниковую решетку слоем высотой 200 мм. Гранулы сушат на обжиговой установке типа Чаша института Механобрчермет в оптимальном режиме, приведенном выше (температура 250°С, скорость фильтрации 0,5 нм/м2.с, продолжительность сушки 20 мин). Для сравнения проводят параллельные опыты по получению теплоизоляционных гранул известным способом, в соответствии с которым шихту измельчают совместно со всем требуемым количеством силикатной глыбы до крупности 65-80% фракций менее 0,074 (удельная поверхность около 1000 CMVr) . Полученную таким образом шихту увлажняют водоя и гранулируют. Гранулы сушат на колос:никовой решетке в toM же режиме. Результаты опытов, приведенные в табл. 3, свидетел ствуют о преимуществе предложенного способа. Как следует из результатов экспериментов, использование предложенного способа позволяет значительно повысить прочность гранул, в результате чего значительно снижается пылевыделение и потери смеси при разливке, улучшаются условия труда за счет повышения прочности гранул. Экономический эффект при разливке стали теплоизоляционных гранул, полученных предложенным способом, составляет 224 тыс, руб./год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения шлакообразующих гранул для сталеплавильного производства | 1981 |

|

SU971897A1 |

| Способ получения шлакообразующих гранул для сталеплавильного производства | 1979 |

|

SU1164298A1 |

| Способ получения теплоизоляционных гранул для сталеплавильного производства | 1985 |

|

SU1528803A1 |

| Способ производства шлакообразущих гранул для сталеплавильного производства | 1976 |

|

SU675081A1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| Теплоизолирующая шлакообразующая смесь | 1976 |

|

SU620335A1 |

| Теплоизолирующая шлакообразующаяСМЕСь для пОлучЕНия СТАльНыХ СлиТКОВ | 1978 |

|

SU814556A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Экзотермическая шлакообразующая смесь для разливки металла | 1975 |

|

SU544507A1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

0,1 0,2 0,25 0,28 0,28 0,35 .0,4

Таблица 1

10,2

2,7

7,4 3,2

6,8 3,6

6,2 4,0

4,3 4,2

4,9 4,0

5,4 4,0

Таблица

Авторы

Даты

1982-12-15—Публикация

1981-05-13—Подача