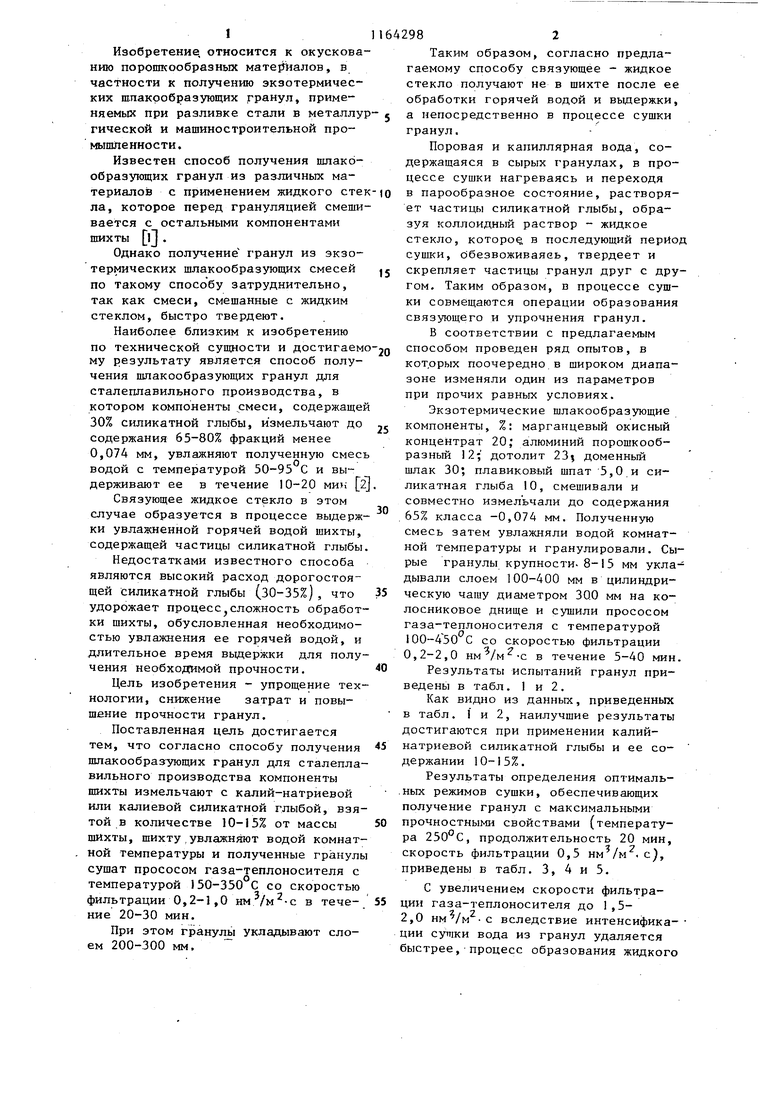

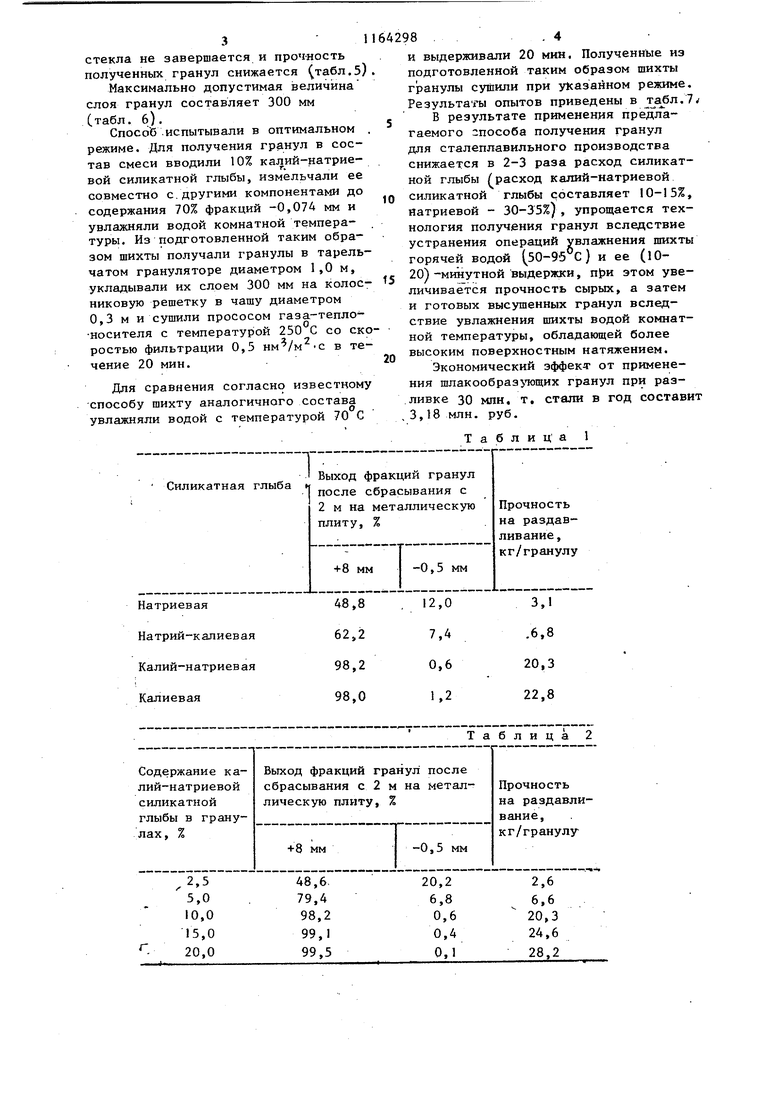

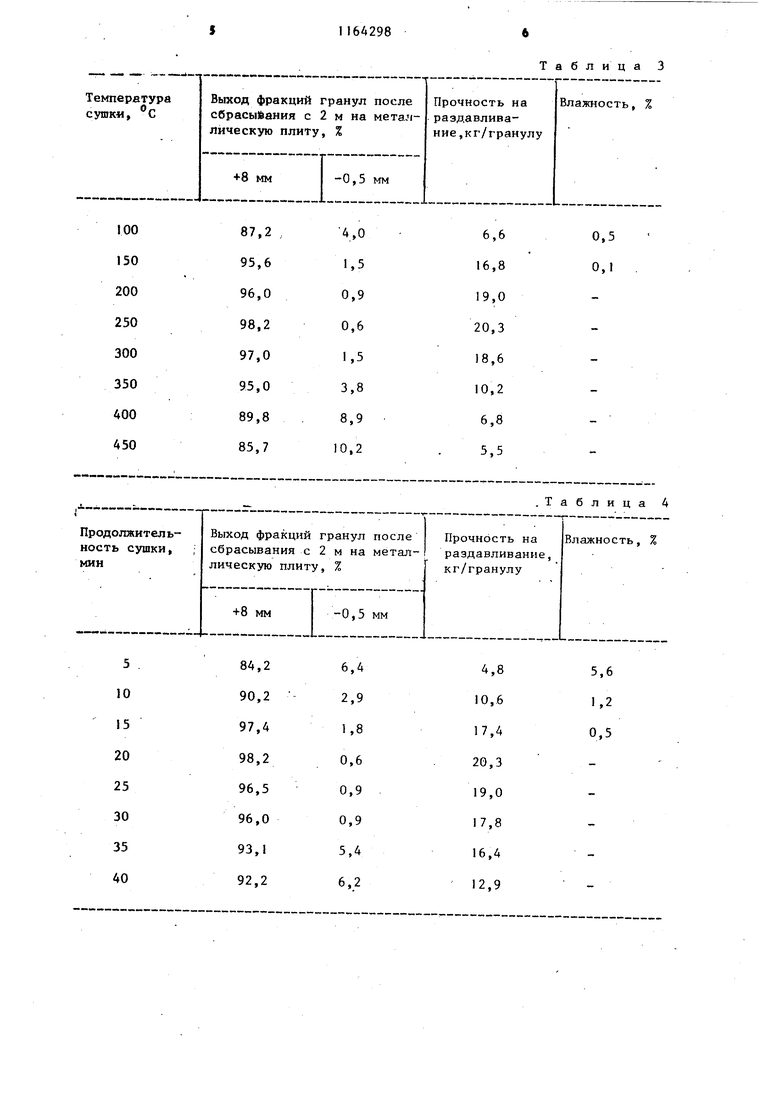

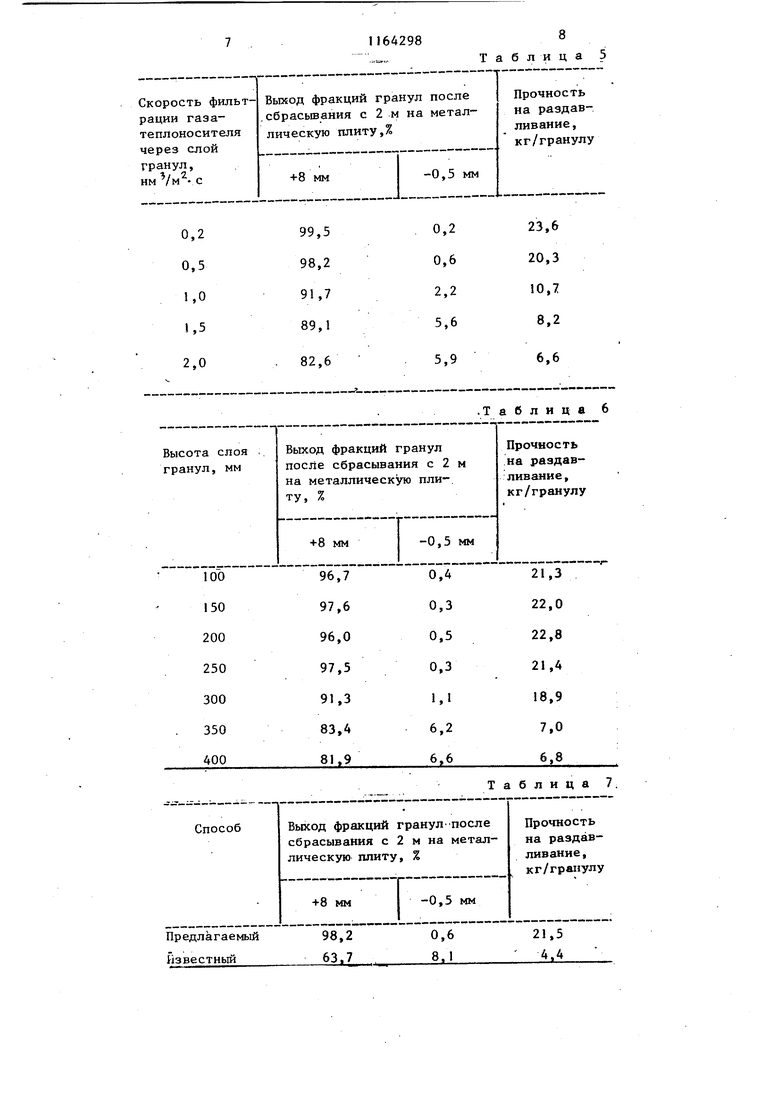

I Изобретение относится к окускова нию порошкообразных мате1й1алов, в частности к получению экзотермических шлакробразугощих гранул, применяемых при разливке стали в металлу гической и машиностроительной про в IIlШeннocти. Известен способ получения шлакообразующих гранул из различньпс материалов с применением жидкого сте ла, которое перед грануляцией смеши вается с остальными компонентами шихты у . Однако получение гранул из экзотермических шлакообразующих смесей по такому способу затруднительно, так как смеси, смешанные с жидким стеклом, быстро твердеют. Наиболее близким к изобретению по технической сугщости и достигаем му результату является способ получения шлакообразующих гранул для сталеплавильного производства, в котором компоненты рмеси, содержаще 30% силикатной глыбы, измельчают до содержания 65-80% фракций менее 0,074 мм, увлажняют полученную смес водой с температурой 50-95 С и выдерживают ее в течение 10-20 ми}; Связующее жидкое стекло в этом случае образуется в процессе выдерж ки увлажненной горячей водой шихты, содержащей частицы силикатной глыбы Недостатками известного способа являются высокий расход дорогостоящей силикатной глыбы (30-35%), что удорожает процесс сложность обработ ки шихты, обусловленная необходимостью увлажнения ее горячей водой, и длительное время выдержки для полу чения необходимой прочности. Цель изобретения - упрощение тех нологии, снижение затрат и повышение прочности гранул. Поставленная цель достигается тем, что согласно способу получения шлакообраз ующих гранул для сталепла вильного производства компоненты щихты измельчают с калий-натриевой или калиевой силикатной глыбой, взя той в количестве 10-13% от массы шихты, шихту,увлажняют водой комнат ной температуры и полученные гранул сушат прососом газа-теплоносителя с температурой 150-350 С со скоростью фильтрации 0,2-1,0 нм в течение 20-30 мин. При этом гранулы укладывают слоем 200-300 мм. 982 Таким образом, согласно предлагаемому способу связующее - жидкое стекло получают не в шихте после её обработки горячей водой и вьщержки, а непосредственно в процессе сушки гранул. Поровая и капиллярная вода, содержащаяся в сырых гранулах, в процессе сушки нагреваясь и переходя в парообразное состояние, растворяет частицы силикатной глыбы, образуя коллоидный раствор - жидкое стекло, которое в последующий период сушки, обезвоживаяеь, твердеет и скрепляет частицы гранул друг с другом. Таким образом, в процессе сушки совмещаются операции образования связующего и упрочнения гранул. В соответствии с предлагаемым способом проведен ряд опытов, в которых поочередно в широком диапазоне изменяли один из параметров при прочих равных условиях. Экзотермические шлакообразующие компоненты, %; марганцевый окисный концентрат 20; алюминий порошкообразный 12; дотолит 23j доменный шлак 30; плавиковый шпат 5,0 и силикатная глыба 10, смешивали и совместно измельчали до содержания 65% класса -0,074 мм. Полученную смесь затем увлажняли водой комнатной температуры и гранулировали. Сырые гранулы крупности. 8-15 мм укладывали слоем 100-400 мм в цилиндрическую чашу диаметром 300 мм на колосниковое днище и сушили прососом газа-теплоносителя с температурой 100-450 С со скоростью фильтрации 0,2-2,0 нм /м -с в течение 5-40 мин. Результаты испытаний гранул приведены в табл. 1 и 2. Как видно из данных, приведенных в табл. 1 и 2, наилучшие результаты достигаются при применении калийнатриевой силикатной глыбы и ее содержании 10-15%. Результаты определения оптимальных режимов сушки, обеспечивающих получение гранул с максимальными прочностными свойствами (температура 250с, продолжительность 20 мин, скорость фильтрации 0,5 . с}, приведены в табл. 3, 4 и 5. С увеличением скорости фильтрации газа-теплоносителя до 1,52,0 нм/м с вследствие интенсифика- ции сутки вода из гранул удаляется быстрее, процесс образования жидкого стекла не завершается и проч-ность полученных гранул снижается табл.З Максимально допустимая величина слоя гранул составляет 300 мм (табл. б). Cnocci6 испытывали в оптимальном режиме. Для получения гранул в состав смеси вводили 10% калий-натриевой силикатной глыбы, измельчали ее совместно с. другими компонентами до содержания 70% фракций -0,07Д мм и увлажняли водой комнатной температуры. Из подготовленной таким образом шихты получали гранулы в тарель чатом грануляторе диаметром 1,0 м, укладывали их слоем 300 мм на колос никовую решетку в чашу диаметром 0,3 м и сушили прососом газа-теплоносителя с температурой 250 С со ск ростью фильтрации 0,5 нм/м -с в те чение 20 мин. Для сравнения согласно известному способу шихту аналогичного состава увлажняли водой с температурой 70 С 8 ..4 и выдерживали 20 мин. Полученные из подготовленной таким образом шихты гранулы суйили при указанном режиме. Результаты опытов приведены в табп, В результате применения предлагаемого способа получения гранул для сталеплавильного производства снижается в 2-3 раза расход силикатной глыбы (расход калий-натриевой силикатной глыбы составляет 10-15%, натриевой - 30-35%), упрощается технология полуЧ(ения гранул вследствие устранения операций увлажнения шихты горячей водой (50-95 С) и ее (1020)-минутной выдержки, этом увеличивается прочность сырых, а затем и готовых высушенных гранул вследствие увлажнения шихты водой комнатной температуры, обладающей более высоким поверхностным натяжением. Экономический эффект от применения шлакообраз тощих гранул при разливке 30 млн, т. стали в год составит 3,18 млн. руб. Таблица 1

Таблица 3

Таблица 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения шлакообразующих гранул для сталеплавильного производства | 1981 |

|

SU971897A1 |

| Способ получения теплоизоляционных гранул для сталеплавильного производства | 1981 |

|

SU980932A1 |

| Способ производства шлакообразущих гранул для сталеплавильного производства | 1976 |

|

SU675081A1 |

| Способ получения теплоизоляционных гранул для сталеплавильного производства | 1985 |

|

SU1528803A1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| Шлакообразующая смесь для разливкиСТАли | 1979 |

|

SU806248A1 |

| Смесь для изготовления экзотермических шлакообразующих гранул | 1975 |

|

SU553042A1 |

| МАТЕРИАЛ ДЛЯ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ШЛАКООБРАЗОВАНИЯ ПРИ ПРОИЗВОДСТВЕ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2031164C1 |

| Способ получения шлакообразующей смеси | 1984 |

|

SU1252035A1 |

| Способ окускования фосфатного сырья | 1982 |

|

SU1068385A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ШЛАКООБРАЗУЮЩИХ ГРАНУЛ ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА, включающий измельчение компонентов шихуы совместно с силикатной глыбой до содержания 65-80% фракций -0,074 мм, увлажнение, гранулирование шихты и последующую сушку гранул, отличающийся тем, что, с целью упрощения технологии, снижения затрат и повышения прочности гранул, компоненты шихты измельчают с калий-натриевой или калиевой силикатной глыбой, взятой в количестве 10-15% от массы шихты, а сушку гранул, осуществляк)т прососом газа-теплоносителя с температурой 150-350 С со скоростью фильтрации (Л 0,2-1,0 нм/м.с в течение 20-30 мин. 2. Способ по п. I, отличающийся тем, что гранулы укладывают на колосниковую решетку слоем 200-300 мм.

99,5 98,2 91,7 89,1

82,6

23,6

20,3

10,7

8,2

6,6

Таблица 6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЭЗ[-]ЛЯ | 0 |

|

SU368318A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АРОМАТИЗИРОВАННОГО ТЕМНОГО ПИВА | 2009 |

|

RU2394077C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-06-30—Публикация

1979-09-05—Подача