Изобретение относится к металлургии, в частности к производству гранул из порошкообразных смесей, и может быть использовано в металлургической и машиностроительной отраслях промышленности при разливке стали.

Цель изобретения - повышение прочности гранул.

Упрочнение гранул с использованием силикатной глыбы происходит за счет образования жидкого стекла при сушке гранул и их прочность находится в зависимости от полноты растворения силикатной глыбы, находящейся в гранулах.

Подача воды на слой гранул в процессе их сушки увеличивает продолжительность воздействия воды на ч астицы силикатной глыбы, способствует полному их растворению и образованию большого количества связующего - жидкого стекла и, как следствие, повышению прочности гранул.

Смесь для получения гранул состоит из вспученного перлита, графита и силикатной глыбы. Силикатную глыбу измельчают до удельной поверхности 1200- см2/град, затем компоненты шихты дозируют в заданном соотношении, смеСП

Ю 00 00

шевом ркомкователе. Сырые гранулы крупностью 5-8 мм, влажностью 25% укладывают слоем 200 мм на колосниковую решетку и сушат прососом газа- теплоносителя.

Пример. Сырые гранулы, состоящие из 5б% вспученного перлита, графита и 10 силикатной глыбы, влаж- ностью 25% укладывают слоем 200 мм на колосниковую решетку и сушат прососом газа-теплоносителя с температурой и скоростью фильтрации 0,7 /м2 с в течение 5 мин, удалив 70% влаги (влажность окатышей составила 7,5%). Затем гранулы увлажняют до достижения ими-60% влаги от первоначальной (т.е. влажность их составила 15%), затем гранулы полностью высушивают и определяют их прочность.

Параллельно для сравнения проведены опыты по получению окатышей известным способом.

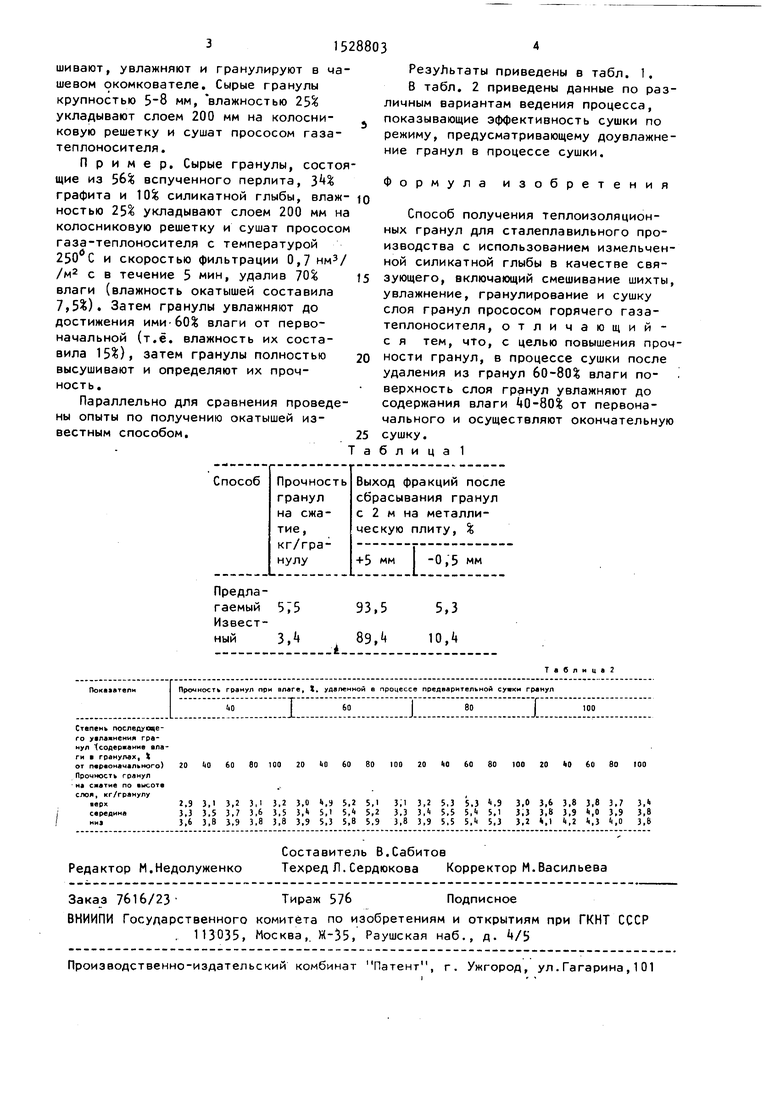

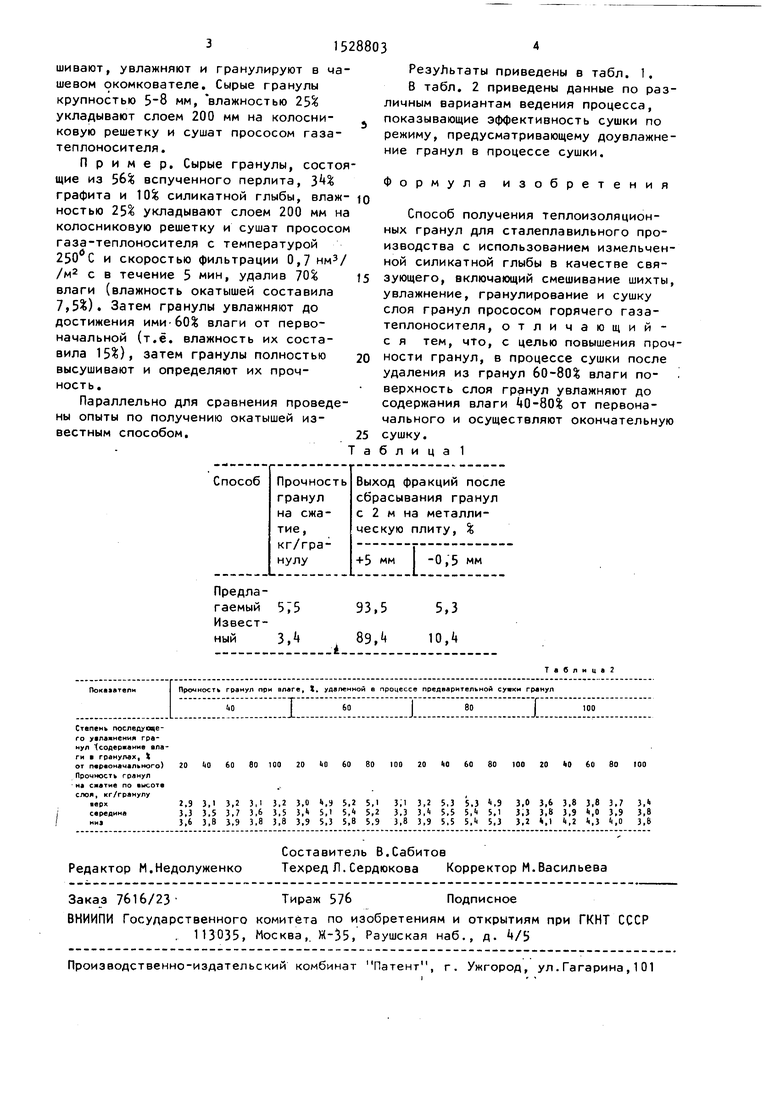

Результаты приведены в табл. 1.

В табл. 2 приведены данные по различным вариантам ведения процесса, показывающие эффективность сушки по режиму, предусматривающему доувлажне- ние гранул в процессе сушки.

Формула изобретения

Способ получения теплоизоляционных гранул для сталеплавильного производства с использованием измельченной силикатной глыбы в качестве связующего, включающий смешивание шихты, увлажнение, гранулирование и сушку слоя гранул прососом горячего газа- теплоносителя, с я тем, что, ности гранул, в процессе сушки после удаления из гранул 60-80% влаги поверхность слоя грэнул увлажняют до содержания влаги 4о-80% от первоначального и осуществляют окончательную сушку.

отличающий- с целью повышения проч

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения теплоизоляционных гранул для сталеплавильного производства | 1981 |

|

SU980932A1 |

| Способ получения шлакообразующих гранул для сталеплавильного производства | 1981 |

|

SU971897A1 |

| Способ получения шлакообразующих гранул для сталеплавильного производства | 1979 |

|

SU1164298A1 |

| Способ производства шлакообразущих гранул для сталеплавильного производства | 1976 |

|

SU675081A1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| Теплоизолирующая шлакообразующаяСМЕСь для пОлучЕНия СТАльНыХ СлиТКОВ | 1978 |

|

SU814556A1 |

| ВОДОСТОЙКИЙ АЛЮМОСИЛИКАТ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2002 |

|

RU2267460C2 |

| Способ окускования фосфатного сырья | 1987 |

|

SU1551645A1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ НИЗКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ В ВЫСОКООКТАНОВЫЙ БЕНЗИН БЕЗ И В ПРИСУТСТВИИ ВОДОРОДА | 2011 |

|

RU2480282C2 |

| Способ окускования фосфатного сырья | 1990 |

|

SU1757999A1 |

Изобретение относится к металлургии, в частности к производству гранул из порошкообразных смесей, и может быть использовано в металлургической и машиностроительной отраслях при разливке стали. Целью изобретения является повышение прочности гранул. Для этого в процессе сушки слоя гранул, в состав которых входит силикатная глыба и пористый материал, например вспученный перлит, после удаления из гранул 60 - 80% влаги поверхность слоя гранул увлажняют до содержания в них влаги 40 - 80% от первоначального и осуществляют окончательную сушку. Использование способа способствует повышению прочности гранул, в результате чего существенно снижаются пылевыделение и потери смеси. 2 табл.

Таблица 1

Способ Прочность Выход фракций после гранул сбрасывания гранул на ежа- с 2 м на металли- тие, ческую плиту, %

кг/гра- г

пулу +5 мм I -0,5 мм

Предлагаемый 93,5 5,3 Известный З, 89, 4 Ю,

Твблица2 По« 1атеппПромност гваиул при , X, уяал«миой е процессе предварительной суяки гранул

liOТ60I80Г100

Степень последуоце- го уелаянения гранул Хсодеркание ялаот ,он С л1ного) 20 ЙО 60 80 100 20 1.0 60 80 100 20 «О 60 80 100 20 lO 60 80 100 Прочность гранул

мрГ 2,9 3,1 3,2 3,1 5.2 3,0 1,9 5,2 5,1 3,1 3,2 5,3 5,3 ,Э 3.0 3,6 3,8 3,8 3,7 З, с«р«дннв 3,3 3,5 3,7 3,6 3,5 З, 5,1 5, 5,2 3,3 З, 5,5 S, 5,1 3,3 3,8 3,9 i.O 3,9 3,В ни,3.6 З.В J,9 3,8 3,8 3.9 5,3 5.В 5.9 3,8 3,9 5.5 5, 5,3 3,2 «1.1 1.,2 1.,3 О 3,В

Составитель В.Сабитов Редактор М.Недолуженко Техред Л. Сердюкова Корректор М.Васильева

Заказ 7616/23 Тираж 576Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР . 113035, Москва, К(-35, Раушская наб., д.

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина,101

Авторы

Даты

1989-12-15—Публикация

1985-07-23—Подача