. - 1 Йзобретение относится к подготовке экзотермических шлакообразукядих смесей для использования их при .ливке сфали под слоем жидкого шлака, в частности к получению гранул из смесей, содержащих силикатную глыбу. Гранулы из экзотермических смесей допжны отвечать следующим требования сталеплавильного производства: связующая Добавка в них должна быть tai. нерального происхождения они не долж ны разрушаться при сбрасыванииих с двухметровой высоты на металлическую плиту; содержание влаги в готовых гранулах не должно превышать 0,4%. Известны способы получения шлакообраэукндих гранул из различных материалов с применением силикатной глыбы жидкого стекла, которые перед грануляцией смешиваются с остальнында компонентами шихты 1. Получение гранул из экзотермических шлакообразующих смесей по такому способу затруднительно, так как смеси, смешанные с жидким стеклом, быстро твердеют.. Известен также способ получения окатышей, при котором во второй стадии окомкования шихту в грануляторе . увлажняют водным раствором торфа температурой 80-90С 2. Целью изобретения является упрощение технологии И повышение прочности гранул. Для этого смесь измельчают до содержания в ней 65-80% фракции класса минус 0,074 квл. и после увлажнения водой Температурой 50-95 С подвергают выдержке в течение 10-20 мин. Расход воды на обработку смеси предпочтительно составляет 70-90% от общего расхода воды на окомкование. Экзотермические шлакообразующие смеси кроме силикокальция, алюминия, марганцевой руды, плавикового шпата и металлургических шлаков обычно содержат около 30% силикатной глыбы. При обработке смеси водой температурой 50-95 с образуется жидкое стекло, являкмцееся связующим веществом. Компоненты экзотермической цшакообразующей смеси смешивают и измельчают до крупности 65% фракции класса минус 0,074 мм. Затем смесь увлажняют горячей водой температурой 40-95 С и выдерживают в течение 5-30 мин. Расход воды на увлажнение составляет 70-90% от общего расхода воды на

.....,.. . --

,,-.; ..:. ..-- - - .

3 6750814

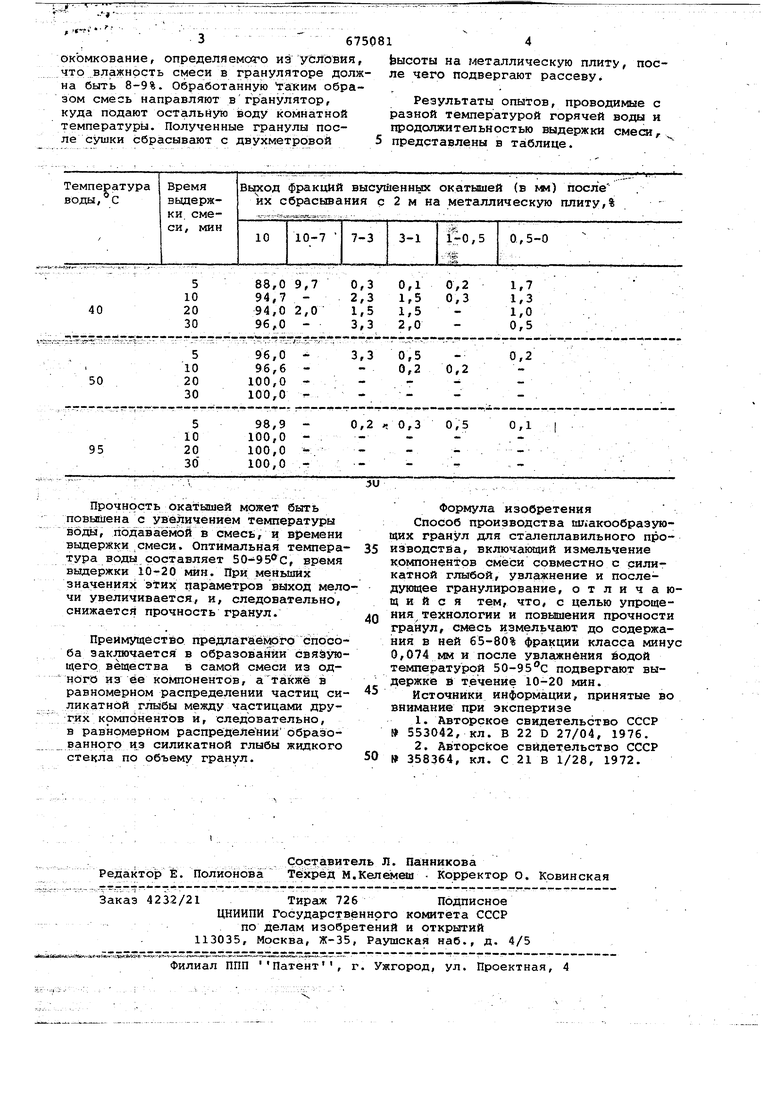

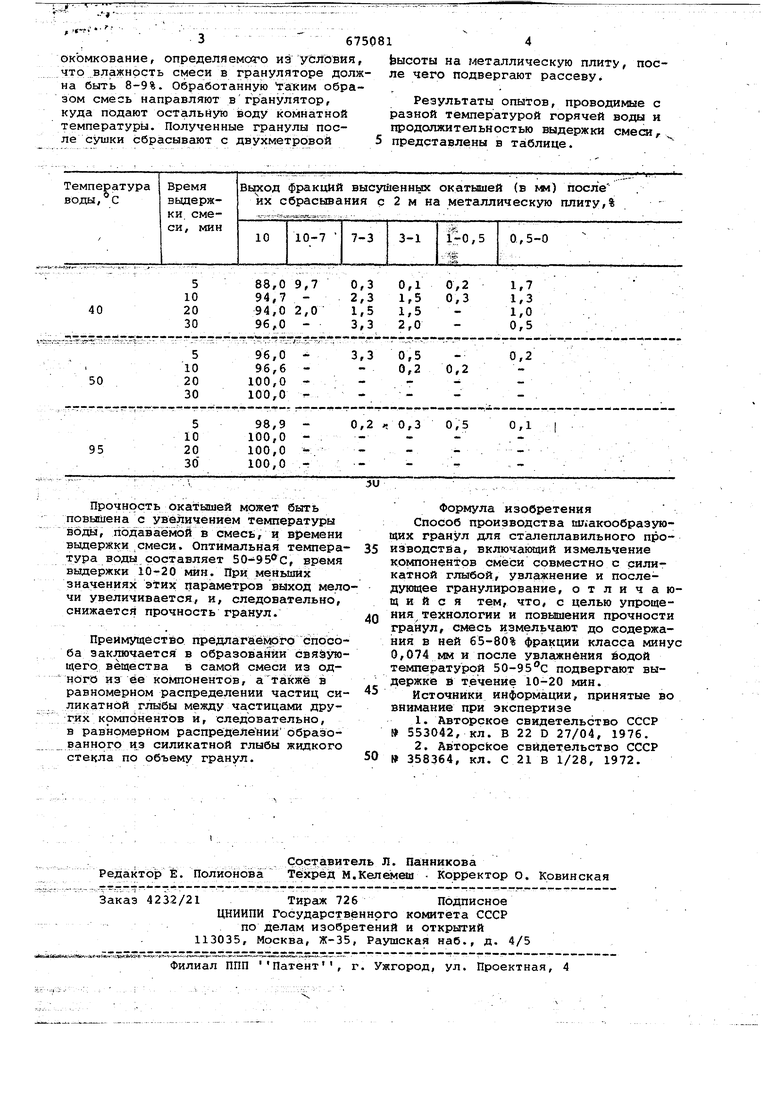

окЬмкование, определяемозго из условия,Ьысоты на металлическую плиту, посчтр .влажность смеси в грануляторе долж-ле чего подвергают рассеву.

на быть 8-9%. Обработанную таким обра-,

зом смесь направляют вгранулятор. Результаты опытов, проводимые с

куда подают остальную боду комнатнойразной температурой горячей воды и

температуры. Полученные гранулы пос-продолжительностью выдержки смеси,.

ле сушки сбрасывают с двухметровой 5представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения шлакообразующих гранул для сталеплавильного производства | 1981 |

|

SU971897A1 |

| Способ получения шлакообразующих гранул для сталеплавильного производства | 1979 |

|

SU1164298A1 |

| Способ получения теплоизоляционных гранул для сталеплавильного производства | 1981 |

|

SU980932A1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| Способ получения теплоизоляционных гранул для сталеплавильного производства | 1985 |

|

SU1528803A1 |

| Шлакообразующая смесь для разливкиСТАли | 1979 |

|

SU806248A1 |

| Способ получения безобжиговых окатышей | 1985 |

|

SU1276676A1 |

| МАТЕРИАЛ ДЛЯ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ШЛАКООБРАЗОВАНИЯ ПРИ ПРОИЗВОДСТВЕ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2031164C1 |

| Смесь для изготовления экзотермических шлакообразующих гранул | 1975 |

|

SU553042A1 |

| Шлакообразующая смесь для разливки стали | 1978 |

|

SU720025A1 |

Прочность окатышей может быть повышена с увеличением температуры вода, подаваемой в смесь, и времени выдержки смеси. Оптимальная температура воды составляет ЗО-ЭЗ С, время выдержки 16-20 мин. При меньших значениях этих параметров выход мелочи увеличивается, и, следовательно, снижается прочность гранул.

Преимущество прёдлагаёйого способа заключается в образовании свяйУющего вещества в самой смеси из одного из ее компонентов, атакже в равномерном распределении частиц силик атнОй глыбы между частицами других компонентов и, следовательно, в равномерном распрбДелении образованного из силикатной глыбы жидкого стецла по объему гранул.

Формула изобретения

Способ производства аи акообразующих гранул для сталеплавильного производства, включающий измельчение компонентов смеси совместно с силикатной глыбой, увлажнение и последуквдее гранулирование, отличающийся тем, что, с целью упрощения технологии и повьааения прочности гранул, смесь измельчают до содержания в ней 65-80% фракции класса мину 0,074 мм и после увлажнения йодой температурой 50-95с подвергают выдержке в течение 10-20 мин.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-07-25—Публикация

1976-08-05—Подача